Trong bối cảnh doanh nghiệp phải đối mặt với áp lực tăng năng suất, giảm chi phí và nâng cao chất lượng sản phẩm, phương pháp Sản xuất tinh gọn (Lean Production) trở thành chìa khóa giúp tối ưu hóa quy trình và loại bỏ lãng phí.

Không chỉ giúp doanh nghiệp cải thiện hiệu quả vận hành, Lean Production còn tạo lợi thế cạnh tranh bền vững nhờ vào các nguyên tắc như dòng chảy liên tục, hệ thống “kéo” linh hoạt và cải tiến không ngừng (Kaizen).

Vậy Lean Production là gì? Làm thế nào để doanh nghiệp triển khai hiệu quả và áp dụng công nghệ vào quản trị sản xuất? Hãy cùng tìm hiểu ngay!

| MISA TẶNG BẠN EBOOK MIỄN PHÍ: QUẢN LÝ VÀ TĂNG NĂNG SUẤT CÔNG VIỆC CỦA NHÂN VIÊN DƯỚI QUYỀN |

1. Sản xuất tinh gọn (Lean Production) là gì?

Lean Production là mục tiêu hướng tới của bất cứ doanh nghiệp nào. Nếu các doanh nghiệp áp dụng hiệu quả mô hình Lean vào sản xuất thì sẽ giúp nâng cao chất lượng sản phẩm, tối ưu hóa chi phí và giảm lãng phí. Vì vậy, đừng bỏ lỡ những thông tin thú vị về mô hình này.

Sản xuất tinh gọn (Lean Production) là một triết lý quản lý sản xuất và vận hành nhằm tối ưu hóa quy trình sản xuất bằng cách loại bỏ lãng phí, nâng cao hiệu suất và tạo ra giá trị tối đa cho khách hàng. Mô hình này xuất phát từ Hệ thống sản xuất Toyota (Toyota Production System – TPS) và đã được áp dụng rộng rãi trong nhiều ngành công nghiệp.

Theo Theo trang searcherp thì sản xuất tinh gọn là phương pháp sản xuất tập trung vào việc giảm thiểu tối đa chất thải và tối đa hóa năng suất, tiết kiệm chi phí.

Từ “tinh gọn” trong thuật ngữ đơn giản có nghĩa là không thừa, vì vậy sản xuất tinh gọn có thể được dịch đơn giản thành sản xuất với chất thải tối thiểu. (Theo trang techopedia)

Vì lý do đó, Lean được đánh giá là một trong những phương pháp quản trị doanh nghiệp hiện đại giúp tinh gọn hóa sản xuất. Nó ngày càng trở nên phổ biến trong các doanh nghiệp lớn khi mang lại hiệu quả kinh doanh cao.

Hệ thống sản xuất tinh gọn – Lean Production đã vượt ra khỏi ranh giới kinh doanh truyền thống. Hiện nay, nó thậm chí được ứng dụng để mở rộng ra khả năng cạnh tranh trong các lĩnh vực cung cấp dịch vụ. Chúng bao gồm dịch vụ chăm sóc khách hàng, du lịch, ngân hàng, văn phòng, bệnh viện,…

Tìm hiểu thêm: Quản lý sản xuất là gì? Các phương pháp quản lý sản xuất hiệu quả

2. Các nguyên tắc chính của phương pháp quản trị Sản xuất tinh gọn (Lean Production)

Phương pháp Sản xuất tinh gọn (Lean Production) dựa trên một tập hợp các nguyên tắc giúp doanh nghiệp tối ưu hóa quy trình sản xuất, giảm lãng phí và nâng cao giá trị cho khách hàng. Dưới đây là 5 nguyên tắc cốt lõi của Lean Production theo mô hình của Womack & Jones trong cuốn Lean Thinking:

2.1. Xác định giá trị (Define Value)

- Giá trị được xác định từ góc nhìn khách hàng: Sản phẩm hoặc dịch vụ phải đáp ứng đúng nhu cầu và mong muốn của khách hàng.

- Loại bỏ các yếu tố không cần thiết: Chỉ tập trung vào những gì thực sự mang lại giá trị, tránh sản xuất dư thừa hoặc không cần thiết.

💡 Ví dụ: Một công ty sản xuất ô tô cần khảo sát khách hàng để biết họ ưu tiên gì (hiệu suất, tiết kiệm nhiên liệu, độ bền…) và chỉ tập trung vào những yếu tố này thay vì tích hợp nhiều tính năng không cần thiết.

2.2. Xác định chuỗi giá trị (Value Stream)

- Lập bản đồ chuỗi giá trị (Value Stream Mapping – VSM): Xác định toàn bộ quy trình từ nguyên liệu đầu vào đến sản phẩm hoàn thiện.

- Tìm kiếm và loại bỏ lãng phí: Phát hiện các bước không tạo ra giá trị, như thời gian chờ đợi, lỗi sản phẩm, tồn kho dư thừa, vận chuyển không cần thiết.

- Tự động hóa hợp lý (Jidoka): Tích hợp công nghệ giúp phát hiện lỗi sớm và tối ưu hóa chu trình sản xuất.

💡 Ví dụ: Một nhà máy may mặc có thể sử dụng VSM để phát hiện rằng khâu kiểm tra chất lượng đang gây ra tắc nghẽn, từ đó cải thiện quy trình để giảm thời gian chờ đợi.

2.3. Duy trì dòng chảy liên tục (Flow)

- Giảm thời gian gián đoạn trong sản xuất: Quy trình sản xuất phải diễn ra trơn tru, tránh tắc nghẽn.

- Thiết kế bố trí sản xuất hợp lý: Giảm khoảng cách di chuyển, giảm số lần chạm tay vào sản phẩm để tăng tốc độ sản xuất.

- Hạn chế lô hàng lớn: Sản xuất theo từng phần nhỏ để dễ dàng kiểm soát chất lượng.

💡 Ví dụ: Thay vì sản xuất một lượng lớn sản phẩm rồi lưu kho, một công ty điện tử có thể thiết kế quy trình để linh kiện và sản phẩm hoàn chỉnh di chuyển liên tục giữa các giai đoạn.

2.4. Hệ thống “kéo” thay vì “đẩy” (Pull System)

- Sản xuất theo nhu cầu thực tế: Chỉ sản xuất khi có đơn hàng hoặc tín hiệu từ khách hàng.

- Hạn chế tồn kho dư thừa: Sử dụng hệ thống Kanban để kiểm soát luồng công việc, tránh sản xuất trước quá nhiều dẫn đến lãng phí.

- Cải thiện tốc độ phản ứng với thị trường: Linh hoạt trong việc thay đổi kế hoạch sản xuất để đáp ứng nhu cầu thay đổi của khách hàng.

💡 Ví dụ: Một nhà sản xuất ô tô có thể sử dụng Kanban để đảm bảo linh kiện chỉ được cung cấp khi dây chuyền thực sự cần, tránh dư thừa nguyên vật liệu.

2.5. Cải tiến liên tục (Continuous Improvement – Kaizen)

- Triết lý Kaizen: Không ngừng tối ưu hóa quy trình bằng cách cải thiện từng bước nhỏ mỗi ngày.

- Sự tham gia của toàn bộ nhân viên: Tạo văn hóa cải tiến, khuyến khích nhân viên đề xuất ý tưởng tối ưu hóa.

- Đo lường và phân tích hiệu suất: Sử dụng các chỉ số hiệu suất (KPI) để theo dõi và điều chỉnh.

💡 Ví dụ: Một công ty sản xuất linh kiện có thể tổ chức các buổi họp Kaizen hàng tuần để nhân viên đề xuất cách tối ưu hóa năng suất và giảm lỗi.

[Tải miễn phí] BỘ QUY TRÌNH MẪU QUẢN LÝ VẬN HÀNH DOANH NGHIỆP

3. Lợi ích trong sản xuất của phương pháp Lean Production

Sản xuất tinh gọn – Lean Production là chiến lược sản xuất dựa vào kỹ thuật của hệ thống cải tiến không ngừng. Phương pháp này yêu cầu người lao động tham gia vào các quy trình nhỏ nhất nhằm giảm thiểu lãng phí, tăng sản lượng và nâng cao hiệu quả. Cùng AMIS tìm hiểu cụ thể hơn về 6 lợi ích chính của mô hình Lean dưới đây:

- Giảm chi phí tồn kho

Như đã đề cập ở phần mục tiêu, giảm chi phí tồn kho cũng là một trong những lợi ích của Lean Production. Khi các doanh nghiệp áp dụng thành công, Lean sẽ góp phần làm giảm các nguyên liệu đầu vào, bán thành phẩm và thành phẩm. Càng ít hàng tồn kho, doanh nghiệp càng tiết kiệm ngân sách để thuê kho chứa, nhân công.

- Loại bỏ hao phí trong sản xuất

Phương pháp sản xuất tinh gọn tìm cách loại bỏ hao phí dưới mọi hình thức. Trong phương pháp này, dây chuyền sản xuất sẽ được xây dựng nhằm giảm thiểu số lượng di chuyển thừa giữa các công đoạn.

Đồng thời, nó hạn chế thời gian chờ đợi giữa các bước trong sản xuất. Ngoài ra, Lean Production còn giải quyết nhanh chóng các nút thắt gây lãng phí thời gian trong dây chuyền.

- Cải thiện năng suất và chất lượng sản phẩm/dịch vụ

Phương pháp Lean giúp các công nhân vận chuyển linh kiện ngay sau khi hoàn thành. Nó đảm bảo tiến độ công việc diễn ra nhanh chóng, tăng năng suất, linh hoạt trong công việc.

- Rút ngắn thời gian chu trình sản xuất, cung cấp dịch vụ

Với các ưu điểm như hạn chế thời gian rảnh rỗi, giảm thiểu hao phí sản xuất, hạn chế thời gian chờ đợi chuyển giao, Lean Production sẽ rút ngắn thời gian chu trình sản xuất, cung cấp đa dạng sản phẩm cho khách hàng.

- Tăng khả năng đối ứng một cách linh hoạt

Khả năng linh động nhanh chóng mà Lean đem lại cho doanh nghiệp là một trong những lợi thế to lớn. Trong một xã hội ohast triển nhanh như hiện nay, nó tạo nên sức cạnh tranh của thương hiệu trên thị trường.

- Động viên tinh thần làm việc của nhân viên

Quản trị tinh gọn cũng đồng nghĩa với việc cắt giảm các yếu tố gây áp lực. Nó cũng trao quyền cho người lao động để tham gia vào quy trình cải tiến sản phẩm. Tất cả tạo nên động lực làm việc chăm chỉ, tập trung hơn cho đội ngũ nhân viên.

Xem ngay: 10 phần mềm quản lý sản xuất tốt nhất cho doanh nghiệp

4. Các bước xây dựng hệ thống sản xuất tinh gọn (Lean Production)

Xây dựng một hệ thống Sản xuất tinh gọn (Lean Production) đòi hỏi doanh nghiệp phải thực hiện theo một quy trình bài bản nhằm tối ưu hóa hiệu suất, loại bỏ lãng phí và nâng cao chất lượng sản phẩm. Dưới đây là 7 bước quan trọng giúp triển khai Lean Production hiệu quả được thể hiện tóm tắt trong 1 bảng để bạn tiện theo dõi:

| Bước | Mục tiêu chính | Hoạt động tiêu biểu | Ví dụ |

| Bước 1: Xác định giá trị | Xác định rõ những gì khách hàng mong muốn và sẵn sàng trả tiền |

|

Trong sản xuất ô tô, nếu khách hàng không coi trọng một tính năng nào đó, doanh nghiệp có thể loại bỏ để giảm chi phí và tối ưu giá trị thực sự |

| Bước 2: Lập bản đồ chuỗi giá trị | Xác định toàn bộ quá trình từ nguyên liệu đầu vào đến sản phẩm hoàn thiện, qua đó nhận diện lãng phí |

|

Một nhà máy sản xuất linh kiện có thể sử dụng VSM để thấy rằng thời gian chờ đợi giữa các công đoạn là quá dài, từ đó điều chỉnh để tối ưu quy trình |

| Bước 3: Tạo dòng chảy liên tục | Giảm thiểu gián đoạn trong sản xuất, giúp các công đoạn diễn ra liên tục và nhanh chóng |

|

Một dây chuyền lắp ráp có thể bị gián đoạn do thiếu nguyên liệu. Áp dụng Lean giúp sắp xếp lại kho bãi và quy trình cung ứng để đảm bảo dòng chảy liên tục |

| Bước 4: Xây dựng hệ thống “kéo” thay vì “đẩy” | Chỉ sản xuất khi có nhu cầu thực tế từ khách hàng thay vì sản xuất hàng loạt dư thừa |

|

Một công ty sản xuất đồ gia dụng có thể dùng Kanban để đảm bảo nguyên vật liệu chỉ được cung cấp khi có đơn hàng, giảm thiểu tồn kho |

| Bước 5: Chuẩn hóa quy trình và loại bỏ lãng phí | Thiết lập các quy trình tiêu chuẩn để đảm bảo sản xuất ổn định và hiệu quả |

|

Một nhà máy dệt có thể chuẩn hóa quy trình kiểm tra vải để giảm số lượng sản phẩm lỗi, nhờ đó tiết kiệm chi phí sửa chữa |

| Bước 6: Cải tiến liên tục và nâng cao chất lượng | Duy trì và nâng cấp hệ thống sản xuất tinh gọn theo thời gian |

|

Một công ty điện tử có thể triển khai Kaizen bằng cách tổ chức các cuộc họp hàng tuần để nhân viên đề xuất giải pháp nâng cao hiệu suất |

| Bước 7: Xây dựng văn hóa Lean trong doanh nghiệp | Đảm bảo Lean trở thành một phần của văn hóa doanh nghiệp, thay vì chỉ là một dự án ngắn hạn |

|

Một công ty sản xuất ô tô như Toyota có hệ thống quản lý nhân sự tích hợp Lean, trong đó nhân viên ở mọi cấp độ đều tham gia vào việc tối ưu hóa quy trình sản xuất |

QUẢN LÝ DOANH NGHIỆP SẢN XUẤT VỚI BỘ GIẢI PHÁP ĐIỀU HÀNH MISA AMIS

5. Phần mềm MISA AMIS Công việc – giải pháp thực hiện Lean Production cho doanh nghiệp

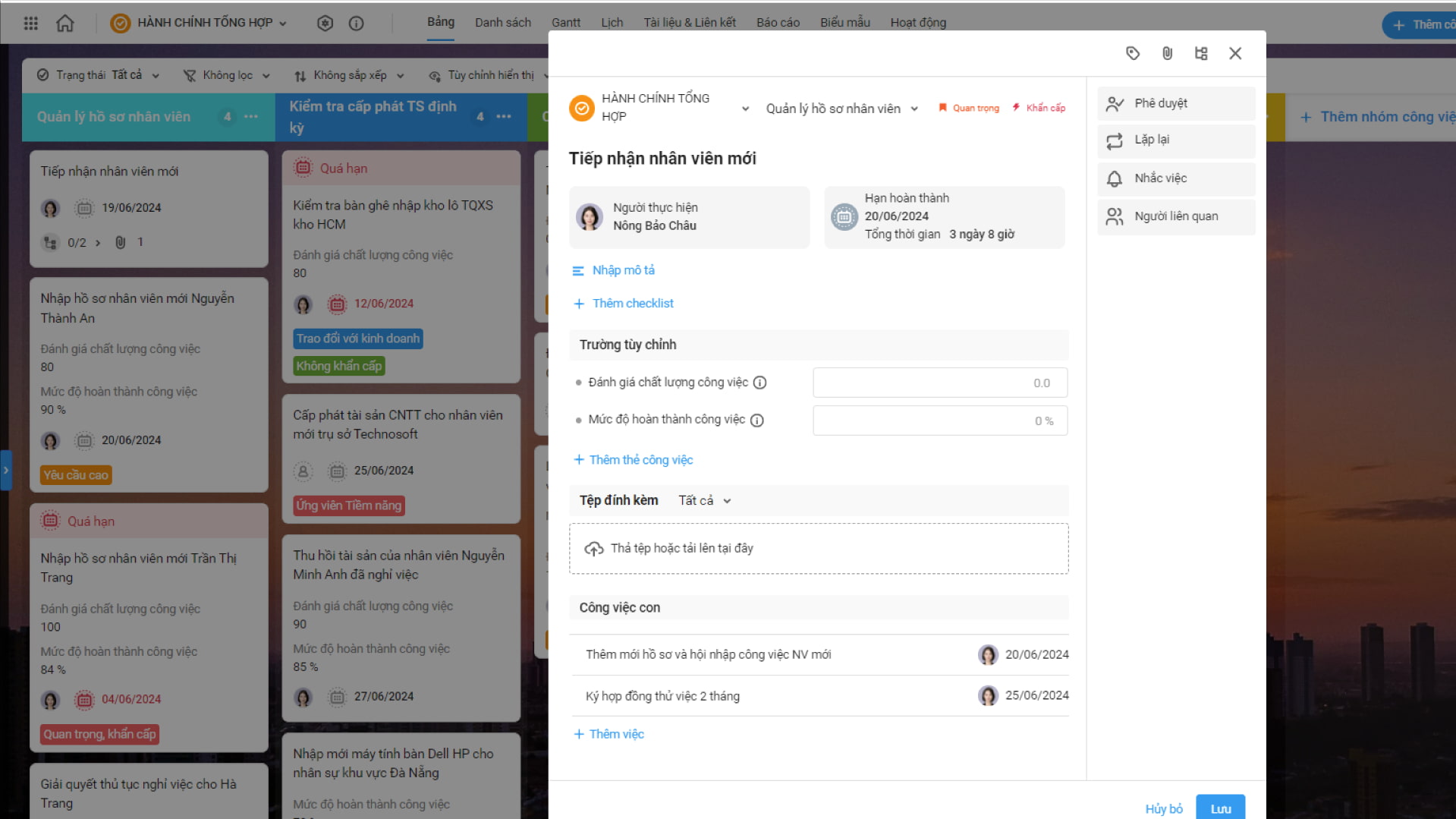

Lean Production (Sản xuất tinh gọn) giúp doanh nghiệp loại bỏ lãng phí, tối ưu hóa quy trình và nâng cao hiệu suất làm việc. Để triển khai Lean hiệu quả, doanh nghiệp cần một hệ thống quản lý công việc linh hoạt, minh bạch và có khả năng đo lường hiệu suất liên tục. MISA AMIS Công Việc chính là một giải pháp quản lý công việc và quy trình số hóa giúp doanh nghiệp ứng dụng Lean Production hiệu quả.

Phần mềm AMIS Công việc là công cụ hỗ trợ đắc lực cho nhà quản lý trong việc phân công giao việc, theo dõi tiến độ và đo lường năng suất nhân viên một cách tự động. Nhờ nền tảng hợp nhất của AMIS, doanh nghiệp không chỉ tiết kiệm thời gian tổng hợp báo cáo, cắt giảm chi phí mà còn tối ưu quy trình làm việc để tăng hiệu quả doanh số.

Những lợi ích vượt trội mà phần mềm AMIS Công việc đem lại:

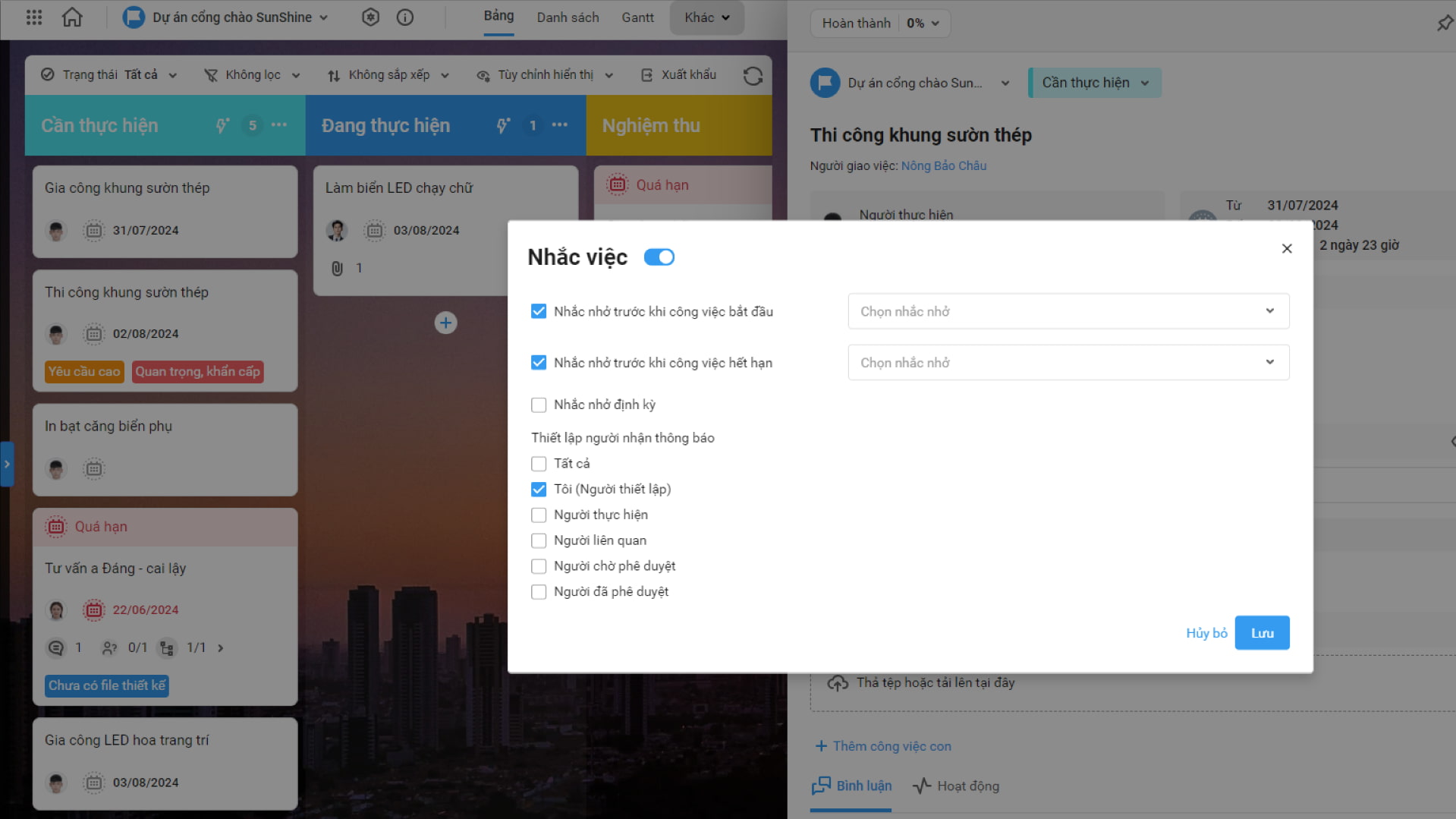

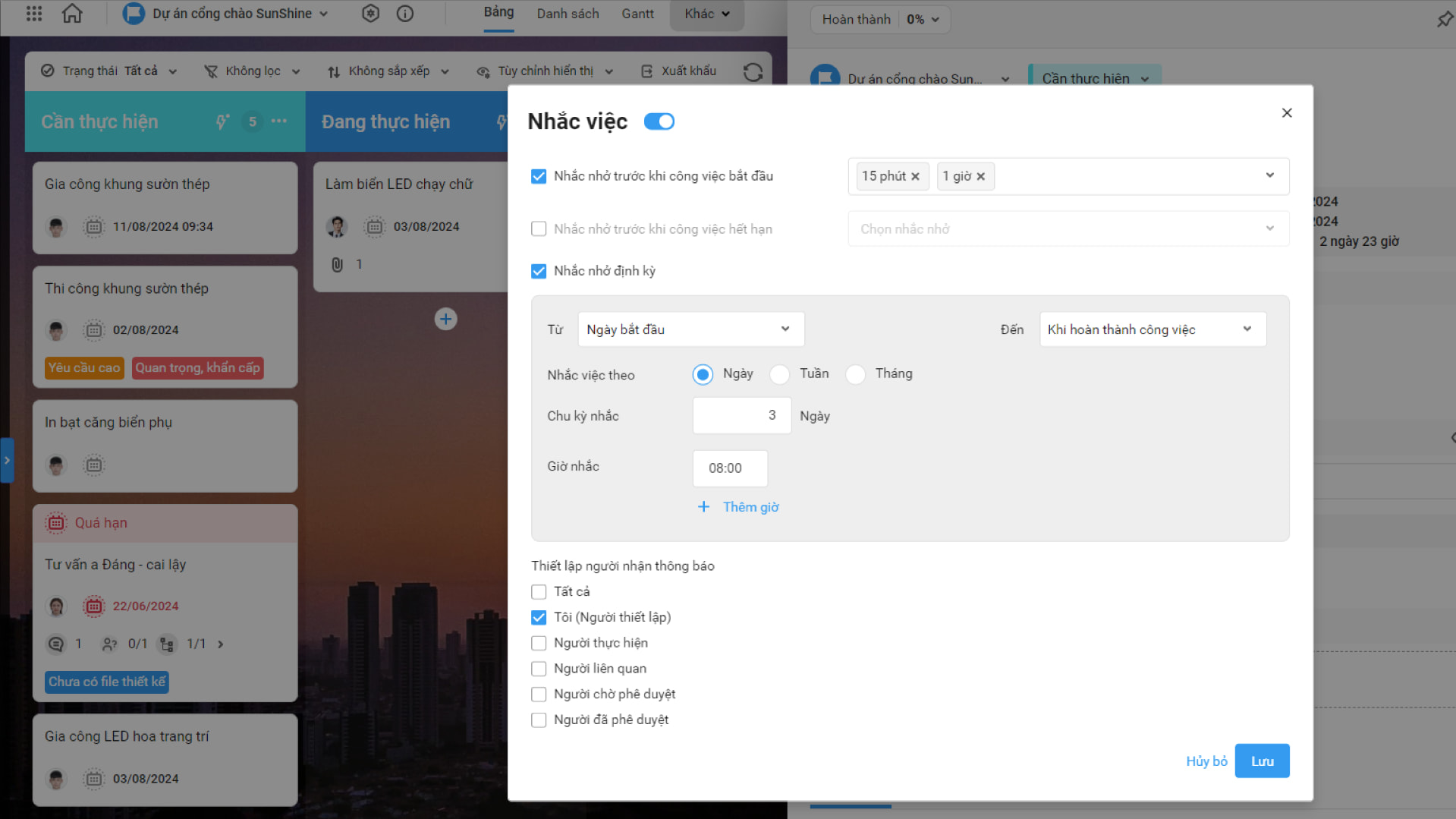

- Trực quan hóa quy trình bằng Kanban Board, giúp theo dõi tiến độ công việc

- Quản lý luồng công việc tự động, tránh tắc nghẽn

- Giao việc tự động, phân quyền rõ ràng, thông báo real-time

- Báo cáo phân tích hiệu suất, hỗ trợ cải tiến quy trình sản xuất

- Thiết lập quy trình làm việc tiêu chuẩn

- Bảng điều khiển trực quan giúp phát hiện điểm tắc nghẽn

Kết luận

Sản xuất tinh gọn (Lean Production) là phương pháp tối ưu hóa quy trình, loại bỏ lãng phí và nâng cao hiệu suất, giúp doanh nghiệp tăng năng suất, giảm chi phí và cải thiện chất lượng sản phẩm.

Bằng cách áp dụng các nguyên tắc như Xác định giá trị, Duy trì dòng chảy liên tục, Hệ thống “kéo” thay vì “đẩy” và Cải tiến liên tục (Kaizen), doanh nghiệp có thể vận hành linh hoạt và hiệu quả hơn. Kết hợp với công nghệ và công cụ quản lý hiện đại như MISA AMIS Công Việc, Lean Production trở thành giải pháp quan trọng giúp doanh nghiệp phát triển bền vững trong môi trường cạnh tranh.

0904 885 833

0904 885 833 https://amis.misa.vn/

https://amis.misa.vn/