Sản xuất tinh gọn (Lean Manufacturing) – triết lý quản trị sản xuất được phát triển từ Hệ thống Sản xuất Toyota (Toyota Production System – TPS) – đang trở thành xu hướng tất yếu giúp doanh nghiệp loại bỏ lãng phí, tối ưu hiệu quả vận hành và nâng cao chất lượng sản phẩm.

Bài viết dưới đây sẽ giúp bạn hiểu rõ: sản xuất tinh gọn là gì, 5 nguyên tắc cốt lõi của Lean, quy trình triển khai tại doanh nghiệp, cùng các công cụ hỗ trợ hiện đại – đặc biệt là nền tảng số MISA AMIS Sản Xuất, giải pháp giúp doanh nghiệp Việt vận hành tinh gọn, thông minh và hiệu quả hơn trong kỷ nguyên 4.0.

1. Sản xuất tinh gọn là gì?

Trong bối cảnh cạnh tranh quốc tế ngày càng khốc liệt, nhiều doanh nghiệp sản xuất tại Việt Nam vẫn đang phải chịu gánh nặng chi phí cao do các khâu vận hành không hiệu quả. Một bài viết chuyên sâu gần đây ước tính rằng có thể có up tới khoảng 20–30 % chi phí sản xuất bị “ăn mòn” bởi các quy trình thừa và lãng phí — từ tồn kho, chờ đợi máy móc, thao tác không giá trị tới lỗi sản phẩm.

Chẳng hạn, thao tác nhân công chờ máy, nguyên vật liệu lưu kho quá lâu, vận chuyển nội bộ dài dòng, hoặc phế phẩm xử lí lại — tất cả đều là thành phần của chi phí “ẩn” mà khách hàng không trả thêm nhưng doanh nghiệp vẫn gánh. Việc này khiến năng suất vận hành thấp hơn tiềm năng, vốn bị khoá trong hàng tồn, và khả năng phản ứng linh hoạt với thị trường giảm đi rõ nét.

Để đối phó với thực trạng chi phí cao và hiệu quả thấp này, nhiều tổ chức đã chuyển sang áp dụng mô hình sản xuất tinh gọn — vốn được phát triển từ hệ thống cổ điển của Toyota Motor Corporation, tức Toyota Production System (TPS).

-

TPS được mô tả là: “một hệ thống sản xuất dựa trên triết lý loại bỏ hoàn toàn lãng phí, theo đuổi phương pháp làm việc hiệu quả nhất”.

-

Lean manufacturing (sản xuất tinh gọn) được hiểu là sự phát triển từ TPS — tập trung vào việc giảm bớt mọi hoạt động không tạo giá trị cho khách hàng, rút ngắn thời gian chu trình, giảm tồn kho, nâng cao chất lượng và linh hoạt.

Theo các nguồn tiếng Việt, TPS được hiểu là giúp doanh nghiệp “làm nhiều hơn với ít hơn” – ít lãng phí hơn, ít tồn kho hơn, ít lỗi hơn, nhưng sản phẩm lại đến khách nhanh hơn và chất lượng tốt hơn.

Xem thêm: Hướng dẫn triển khai quy trình 5S trong sản xuất chi tiết

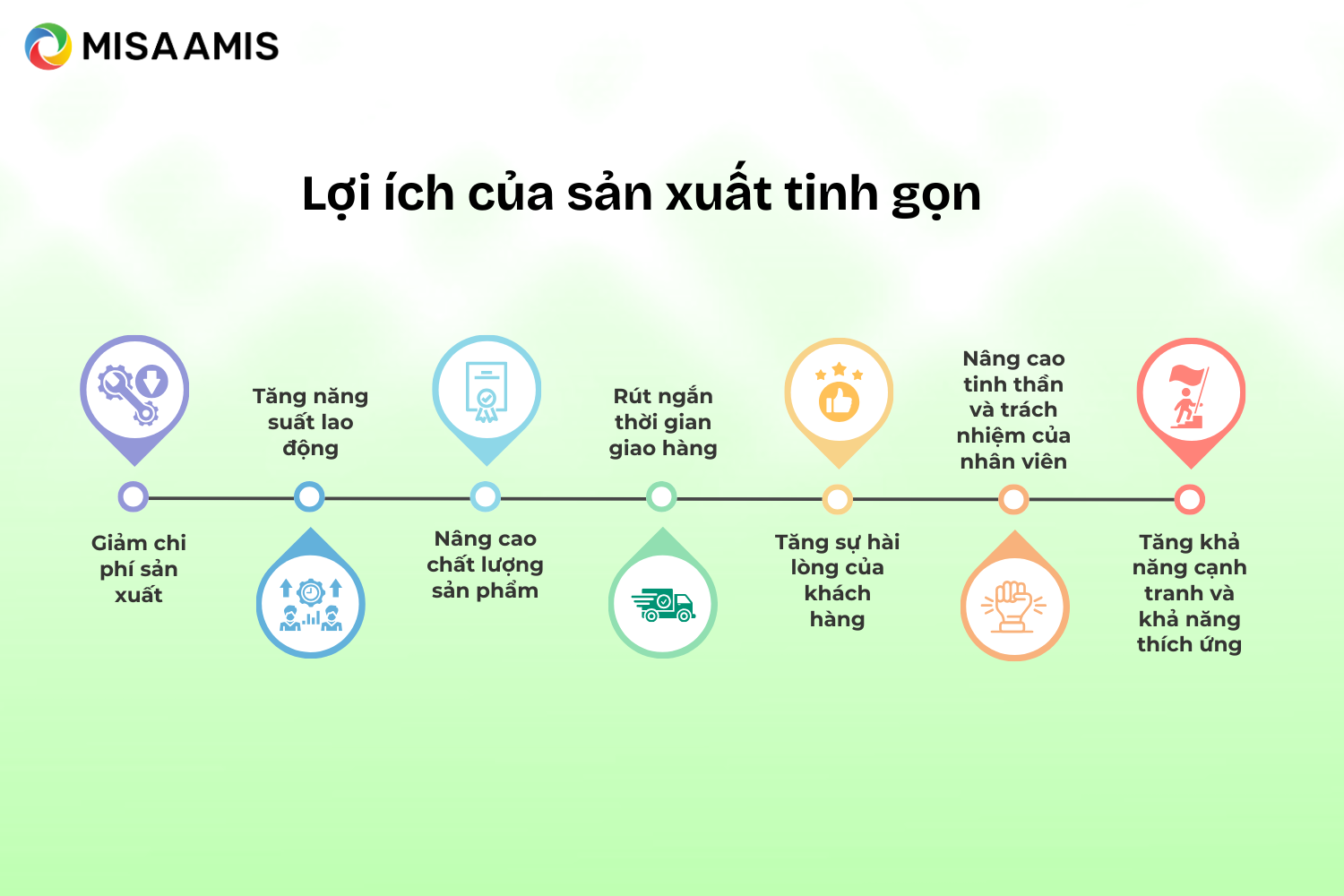

2. Sản xuất tinh gọn mang lại những lợi ích gì trong doanh nghiệp?

Sản xuất tinh gọn không chỉ là một phương pháp cắt giảm chi phí, mà là triết lý quản trị toàn diện giúp doanh nghiệp thay đổi cách vận hành – từ tư duy lãnh đạo đến hành vi của từng công nhân trên dây chuyền. Khi loại bỏ được các hoạt động không tạo giá trị, doanh nghiệp sẽ vận hành linh hoạt hơn, giảm lãng phí và tập trung nguồn lực cho những gì thực sự mang lại lợi ích cho khách hàng.

-

Giảm chi phí sản xuất nhờ loại bỏ các hoạt động dư thừa, giảm tồn kho và hạn chế phế phẩm.

-

Tăng năng suất lao động thông qua tối ưu quy trình, chuẩn hóa thao tác và bố trí hợp lý nguồn lực.

-

Nâng cao chất lượng sản phẩm, vì Lean khuyến khích phát hiện và xử lý lỗi ngay tại nguồn (Jidoka).

-

Rút ngắn thời gian giao hàng, giúp doanh nghiệp phản ứng nhanh với nhu cầu thị trường.

-

Tăng sự hài lòng của khách hàng nhờ sản phẩm chất lượng hơn, giao hàng đúng hạn và giá thành cạnh tranh.

-

Nâng cao tinh thần và trách nhiệm của nhân viên, khi họ được trao quyền tham gia cải tiến liên tục (Kaizen).

-

Tăng khả năng cạnh tranh và khả năng thích ứng với thay đổi – nền tảng để hướng tới chuyển đổi số và sản xuất thông minh (Smart Factory).

Tham khảo: Quản trị doanh nghiệp sản xuất – Những kinh nghiệm “xương máu” dành cho nhà quản lý

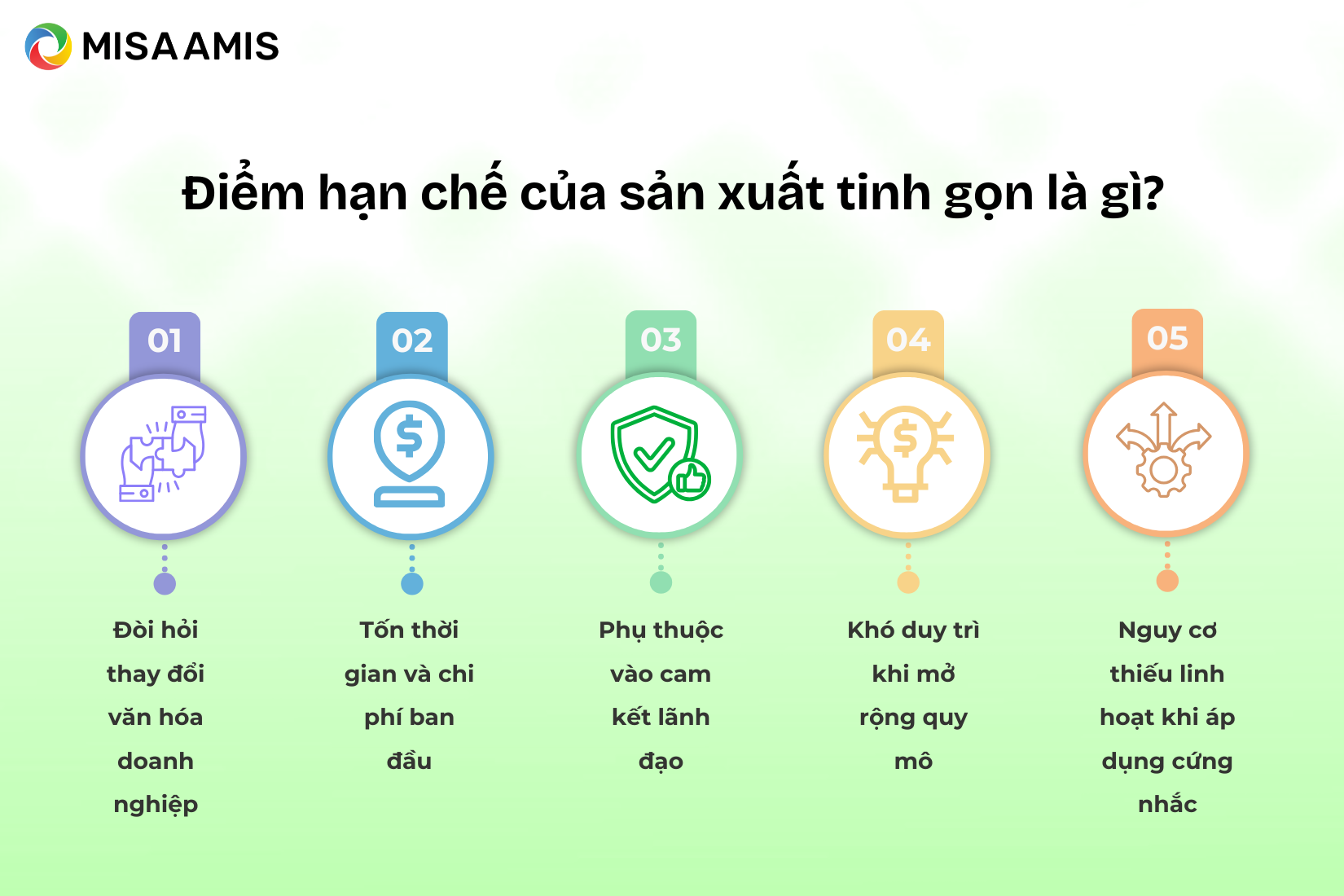

3. Điểm hạn chế của sản xuất tinh gọn là gì?

Không ít doanh nghiệp khi triển khai Lean đã gặp phải khó khăn trong giai đoạn đầu. Nguyên nhân không nằm ở bản chất của phương pháp, mà ở cách triển khai – Lean đòi hỏi thay đổi toàn diện về tư duy, văn hóa và cách làm việc của cả tổ chức. Nếu chỉ áp dụng máy móc, Lean có thể phản tác dụng, gây áp lực cho nhân viên hoặc làm gián đoạn sản xuất.

-

Đòi hỏi thay đổi văn hóa doanh nghiệp: Lean chỉ hiệu quả khi toàn bộ nhân sự – từ lãnh đạo đến công nhân – đều cam kết cải tiến liên tục. Đây là thách thức lớn với các doanh nghiệp có văn hóa “ngại thay đổi”.

-

Tốn thời gian và chi phí ban đầu: Việc đào tạo nhân viên, chuẩn hóa quy trình, đầu tư lại hệ thống và thiết bị cần nguồn lực lớn trong giai đoạn đầu.

-

Phụ thuộc vào cam kết lãnh đạo: Nếu lãnh đạo không theo sát hoặc coi Lean như “dự án ngắn hạn”, hệ thống dễ bị bỏ dở, dẫn đến phản tác dụng.

-

Khó duy trì khi mở rộng quy mô: Khi doanh nghiệp phát triển nhanh, việc giữ tinh thần Lean và đồng bộ các quy trình giữa các nhà máy là thách thức.

-

Nguy cơ thiếu linh hoạt khi áp dụng cứng nhắc: Nếu chỉ tập trung “cắt giảm lãng phí” mà quên mất yếu tố sáng tạo và đổi mới, doanh nghiệp dễ trở nên bảo thủ và kém linh hoạt.

Nói cách khác, Lean không phải là “phép màu” có thể giải quyết mọi vấn đề ngay lập tức, mà là hành trình dài hơi đòi hỏi sự kiên trì, kỷ luật và cam kết cải tiến liên tục từ toàn bộ tổ chức.

Tham khảo: 10 phần mềm quản lý sản xuất tốt nhất cho doanh nghiệp

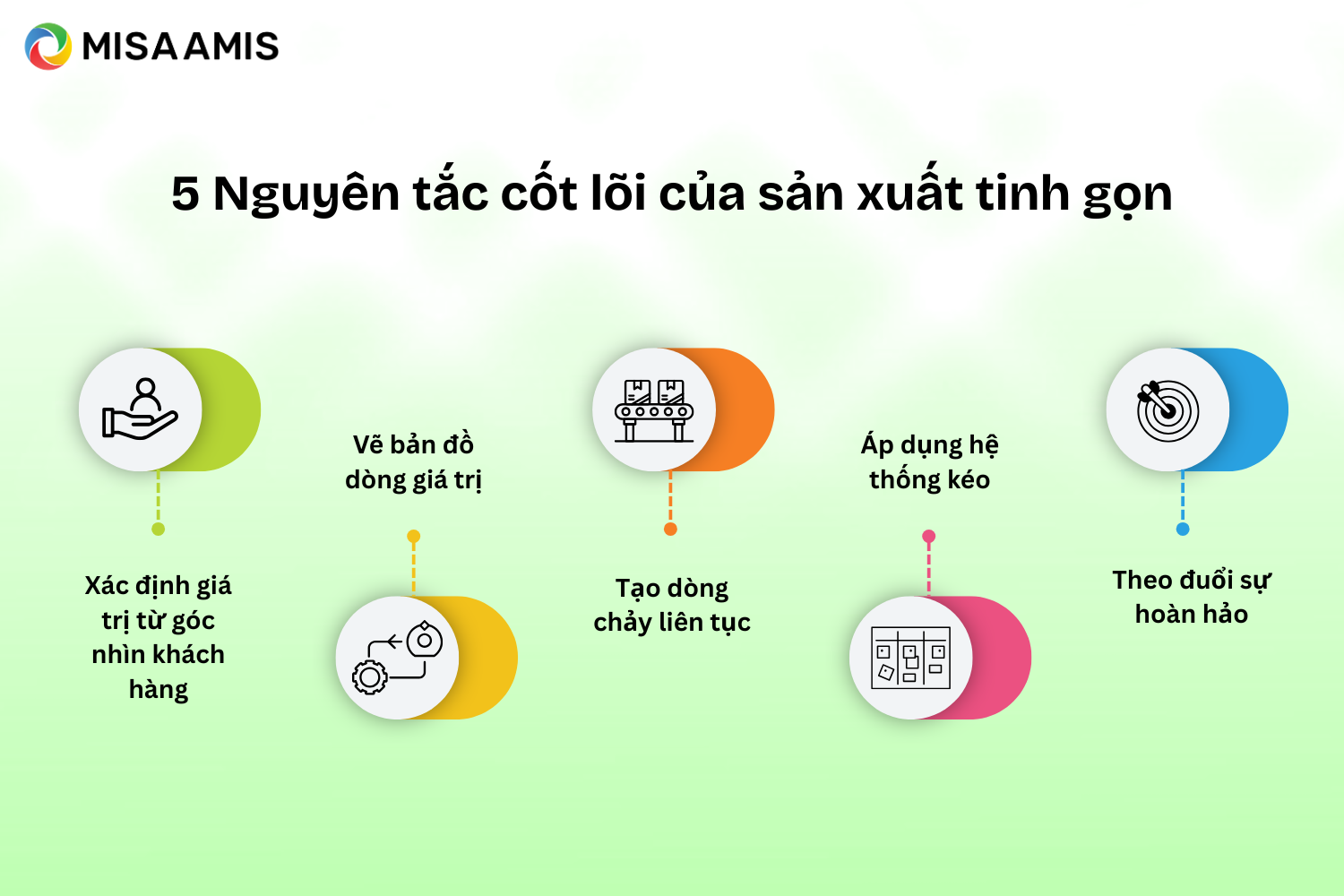

4. 5 Nguyên tắc cốt lõi của sản xuất tinh gọn

Để triển khai sản xuất tinh gọn một cách hiệu quả, doanh nghiệp không chỉ cần công cụ hay kỹ thuật, mà trước hết phải nắm vững 5 nguyên tắc nền tảng tạo nên toàn bộ hệ thống Lean. Đây là kim chỉ nam giúp doanh nghiệp xác định đâu là giá trị thật, loại bỏ lãng phí và xây dựng quy trình sản xuất liền mạch — từ khâu nhận đơn hàng đến khi giao sản phẩm cho khách.

4.1. Xác định giá trị từ góc nhìn khách hàng

Giải thích: “Giá trị” là thứ khách hàng thực sự sẵn sàng trả tiền, không phải mọi hoạt động nội bộ. Lean bắt đầu bằng việc định nghĩa rõ giá trị (chất lượng, thời gian giao, tính năng, chi phí) theo đúng nhu cầu khách hàng, rồi loại bỏ những việc không góp phần tạo giá trị đó.

Ví dụ thực tế: Xưởng may đồng phục nhận phản hồi “giao hàng chậm”. Phỏng vấn khách hàng cho thấy thời gian giao đúng hẹn quan trọng hơn thêm vài chi tiết trang trí. Xưởng cắt bớt các công đoạn thêu rườm rà, tập trung vào đường may chuẩn và kiểm soát tiến độ → giao đúng hạn, tỉ lệ khách quay lại tăng.

4.2. Vẽ bản đồ dòng giá trị (Value Stream Mapping – VSM)

VSM là sơ đồ hóa toàn bộ dòng chảy từ đầu vào → sản xuất → giao hàng, kèm thời gian chờ, tồn kho, di chuyển… để nhìn rõ điểm nghẽn và lãng phí.

Ví dụ thực tế: Nhà máy linh kiện nhựa vẽ VSM cho dòng sản phẩm A: phát hiện chờ khuôn >12 giờ do lịch bảo trì không đồng bộ, tồn kho bán thành phẩm 5 ngày. Sau khi điều chỉnh lịch bảo trì và bố trí lại chuyền, tồn kho giảm còn 2 ngày, lead time rút 35%.

4.3. Tạo dòng chảy liên tục (Flow)

Sắp xếp công đoạn và bố trí mặt bằng để sản phẩm di chuyển trơn tru, ít đứt quãng—giảm chờ đợi, giảm di chuyển thừa, rút ngắn thời gian chu trình. Flow tốt thường đi kèm cân bằng chuyền (line balancing) và chuẩn hóa thao tác.

Ví dụ thực tế: Xưởng lắp ráp điện tử trước đây để linh kiện ở kho xa → công nhân phải đi lại nhiều. Bố trí lại theo hình chữ U, kệ linh kiện ở tầm với, tiêu chuẩn hóa thao tác → thời gian chu trình giảm 28%, lỗi thao tác giảm rõ rệt.

4.4. Áp dụng hệ thống kéo (Pull System – Kanban)

Thay vì “đẩy” sản xuất theo kế hoạch dự báo, hệ thống “kéo” chỉ sản xuất khi công đoạn sau (hoặc khách hàng) thực sự cần. Kanban (thẻ/khe tín hiệu) kiểm soát mức tồn kho tối ưu và ngăn quá sản xuất.

Ví dụ thực tế: Tổ sơn linh kiện dùng khay Kanban 10 chiếc. Khi khay trống được trả về công đoạn trước là tín hiệu “cần thêm 10 chiếc”. Sau 2 tuần điều chỉnh mức Kanban, tồn kho giảm 40%, nhịp giao ổn định, ít dồn ứ.

4.5. Theo đuổi sự hoàn hảo (Kaizen)

Lean không kết thúc sau một dự án. Kaizen là văn hóa cải tiến liên tục, từng bước nhỏ nhưng đều đặn: tiêu chuẩn hóa → đo lường → phát hiện sai lệch → cải tiến → thiết lập chuẩn mới. Ai cũng tham gia, đặc biệt là người trực tiếp làm việc.

Ví dụ thực tế: Tổ đóng gói áp dụng “Kaizen ngày thứ Sáu”: mỗi tuần đề xuất 1 cải tiến nhỏ (đổi khay nhẹ hơn, dán màu phân loại, checklist 3 điểm). Sau 2 tháng: giảm 20% thao tác thừa, tỉ lệ quên tem nhãn gần như bằng 0.

Nên đọc: Review 10 phần mềm lập kế hoạch sản xuất phổ biến nhất

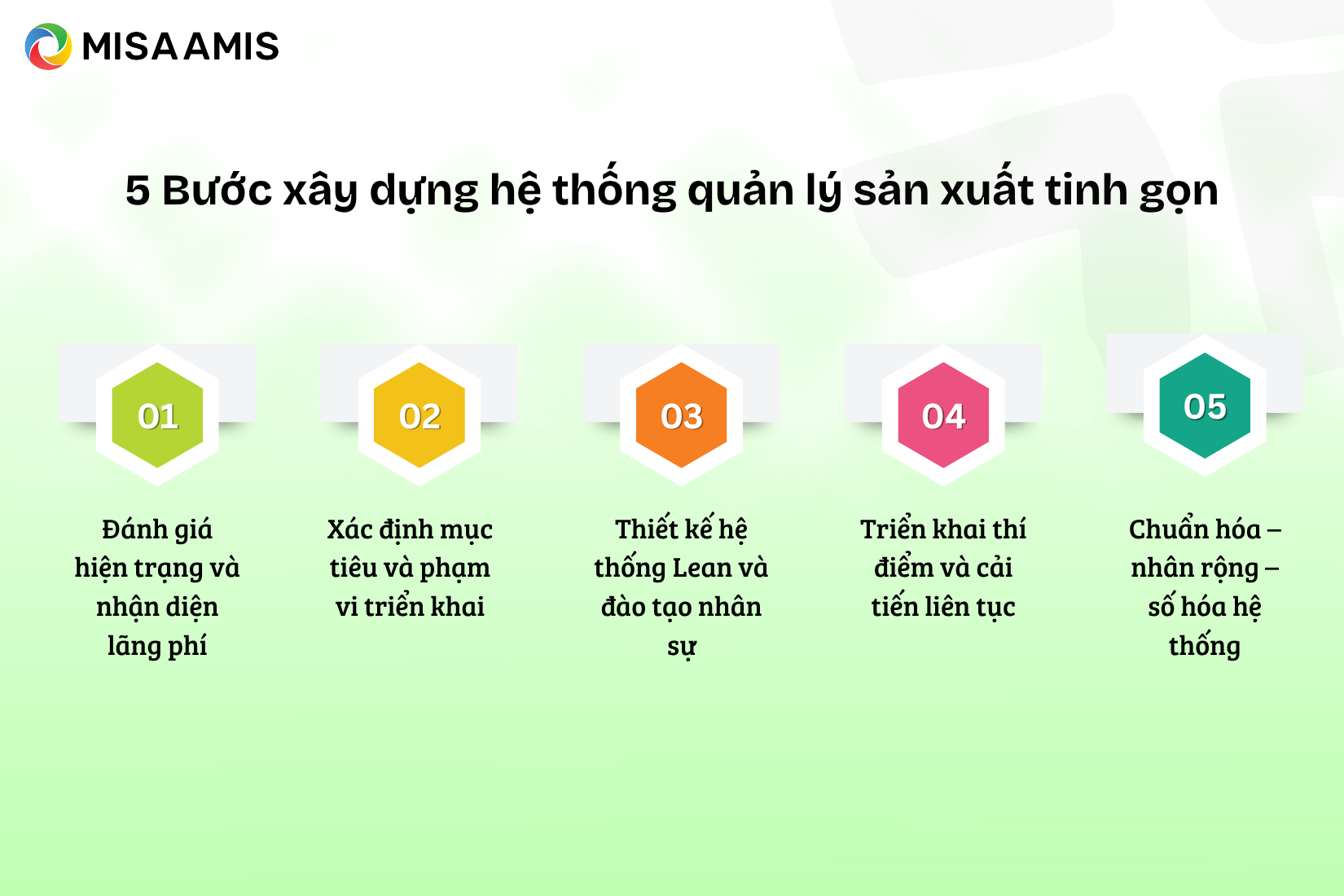

5. 5 Bước xây dựng hệ thống quản lý sản xuất tinh gọn trong doanh nghiệp

Việc áp dụng Lean không thể diễn ra trong một sớm một chiều. Đó là quá trình chuyển đổi toàn diện từ tư duy đến hành động – từ lãnh đạo đến từng công nhân. Để tránh rơi vào tình trạng “hô khẩu hiệu”, doanh nghiệp cần triển khai Lean theo 5 bước có hệ thống dưới đây, đảm bảo vừa giảm lãng phí, vừa tạo nền tảng vận hành bền vững.

Bước 1: Đánh giá hiện trạng và nhận diện lãng phí

Doanh nghiệp cần khảo sát toàn bộ quy trình sản xuất hiện tại để xác định rõ “điểm nghẽn” – nơi tạo ra chi phí nhưng không tạo giá trị. Việc này bao gồm đo lường lead time, tồn kho, tỉ lệ lỗi, thời gian chờ đợi, di chuyển…

Công việc cần làm:

-

Khảo sát dây chuyền sản xuất thực tế, ghi nhận dữ liệu về năng suất, tồn kho, thời gian chờ, tỷ lệ lỗi.

-

Vẽ sơ đồ Value Stream Mapping (VSM) hiện trạng để nhận diện lãng phí ở từng công đoạn.

-

Phỏng vấn nhân sự các bộ phận (sản xuất, bảo trì, chất lượng, kho) để hiểu nguyên nhân gốc rễ.

-

Đánh giá năng lực nhân sự, thiết bị, quy trình và văn hóa cải tiến hiện tại.

Bước 2: Xác định mục tiêu và phạm vi triển khai

Mục tiêu: Đặt mục tiêu Lean rõ ràng, đo lường được và phù hợp với chiến lược doanh nghiệp.

Công việc cần làm:

-

Xác định phạm vi áp dụng (một chuyền, một xưởng hay toàn nhà máy).

-

Đặt các chỉ tiêu cụ thể:

-

Giảm thời gian chu trình 20–30%

-

Giảm tồn kho WIP 40%

-

Nâng OEE (hiệu suất tổng thể thiết bị) lên 85%

-

-

Thành lập nhóm Lean core team gồm đại diện các phòng ban liên quan.

-

Thiết lập hệ thống đo lường hiệu quả (KPI, dashboard).

Bước 3. Thiết kế hệ thống Lean và đào tạo nhân sự (Design & Training)

Mục tiêu: Xây dựng quy trình, tiêu chuẩn và công cụ quản lý Lean.

Công việc cần làm:

- Thiết kế quy trình dòng chảy liên tục (Flow) và hệ thống kéo (Pull/Kanban).

- Chuẩn hóa thao tác công việc bằng Work Instruction / SOP / 5S.

- Thiết lập hệ thống kiểm soát chất lượng tại nguồn (Jidoka).

- Đào tạo toàn bộ nhân viên về tư duy Lean, Kaizen, 5S, PDCA.

- Xây dựng bộ KPI Lean theo từng cấp (tổ → chuyền → xưởng).

Bước 4. Triển khai thí điểm và cải tiến liên tục (Pilot & Kaizen)

Mục tiêu: Kiểm chứng mô hình Lean trong thực tế, cải tiến từng bước.

Công việc cần làm:

-

Chọn 1 sản phẩm hoặc dây chuyền mẫu để thí điểm.

-

Theo dõi kết quả: năng suất, thời gian setup, tỷ lệ phế phẩm, tồn kho, lead time.

-

Tổ chức Kaizen hàng tuần để nhân viên đề xuất cải tiến nhỏ.

-

Ghi nhận, đánh giá, nhân rộng các sáng kiến thành quy trình chuẩn.

-

Đo lường hiệu quả so với mục tiêu ban đầu và cập nhật kế hoạch cải tiến.

Bước 5. Chuẩn hóa – nhân rộng – số hóa hệ thống (Standardize & Scale)

Mục tiêu: Duy trì kết quả Lean và mở rộng áp dụng toàn doanh nghiệp.

Công việc cần làm:

-

Chuẩn hóa quy trình và biểu mẫu Lean cho toàn bộ nhà máy.

-

Xây dựng bộ tài liệu Lean Handbook / Sổ tay vận hành.

-

Nhân rộng mô hình sang các phân xưởng, dây chuyền khác.

-

Ứng dụng công nghệ số (MES, IoT, AMIS Sản Xuất…) để theo dõi realtime các chỉ số Lean.

-

Duy trì văn hóa Kaizen và chương trình “Lean Champion of the Month” để khuyến khích cải tiến liên tục.

6. Các công cụ hỗ trợ để triển khai sản xuất tinh gọn

Việc triển khai sản xuất tinh gọn (Lean Manufacturing) không chỉ dừng lại ở triết lý hay phương pháp, mà còn cần những công cụ hỗ trợ mạnh mẽ để đo lường, giám sát và duy trì hiệu quả cải tiến trong toàn bộ dây chuyền sản xuất. Các doanh nghiệp thành công trong hành trình Lean đều biết rằng: “Không thể cải tiến những gì mình không đo lường được.”

Ngày nay, nhờ sự phát triển của công nghệ số và phần mềm quản lý sản xuất hiện đại như MISA AMIS Sản Xuất, doanh nghiệp Việt có thể dễ dàng áp dụng Lean một cách hệ thống, trực quan và hiệu quả hơn bao giờ hết.

6.1. 5S – Nền tảng của mọi cải tiến Lean

Mục đích: Tạo môi trường làm việc ngăn nắp, sạch sẽ, hiệu quả – nền móng cho các hoạt động cải tiến tiếp theo.

Công cụ triển khai:

- Sàng lọc (Seiri): loại bỏ vật dụng không cần thiết.

- Sắp xếp (Seiton): bố trí dụng cụ theo nguyên tắc “dễ thấy – dễ lấy – dễ trả”.

- Sạch sẽ (Seiso): vệ sinh thiết bị và khu vực làm việc hằng ngày.

- Săn sóc (Seiketsu): duy trì tiêu chuẩn 5S bằng hình ảnh, bảng kiểm.

- Sẵn sàng (Shitsuke): xây dựng thói quen, kỷ luật tự giác.

Hiệu quả: Giảm 30–50% thời gian tìm kiếm, giảm tai nạn lao động, tăng tinh thần làm việc.

6.2. Kaizen – Cải tiến liên tục

Kaizen là một trong những công cụ quan trọng nhất trong hệ thống sản xuất tinh gọn, được hiểu là văn hóa cải tiến từng ngày, nơi mọi nhân viên – từ quản lý đến công nhân – đều có trách nhiệm phát hiện, đề xuất và thực hiện các ý tưởng nhằm loại bỏ lãng phí và nâng cao hiệu quả công việc. Việc áp dụng Kaizen không đòi hỏi những thay đổi lớn, mà tập trung vào những cải tiến nhỏ, nhưng đều đặn và liên tục.

Trong thực tế, các doanh nghiệp triển khai Kaizen thường khuyến khích nhân viên ghi lại ý tưởng cải tiến hằng ngày thông qua “nhật ký Kaizen”, đồng thời tổ chức các cuộc họp định kỳ hàng tuần hoặc hàng tháng để thảo luận, đánh giá và lựa chọn ý tưởng khả thi nhất để áp dụng.

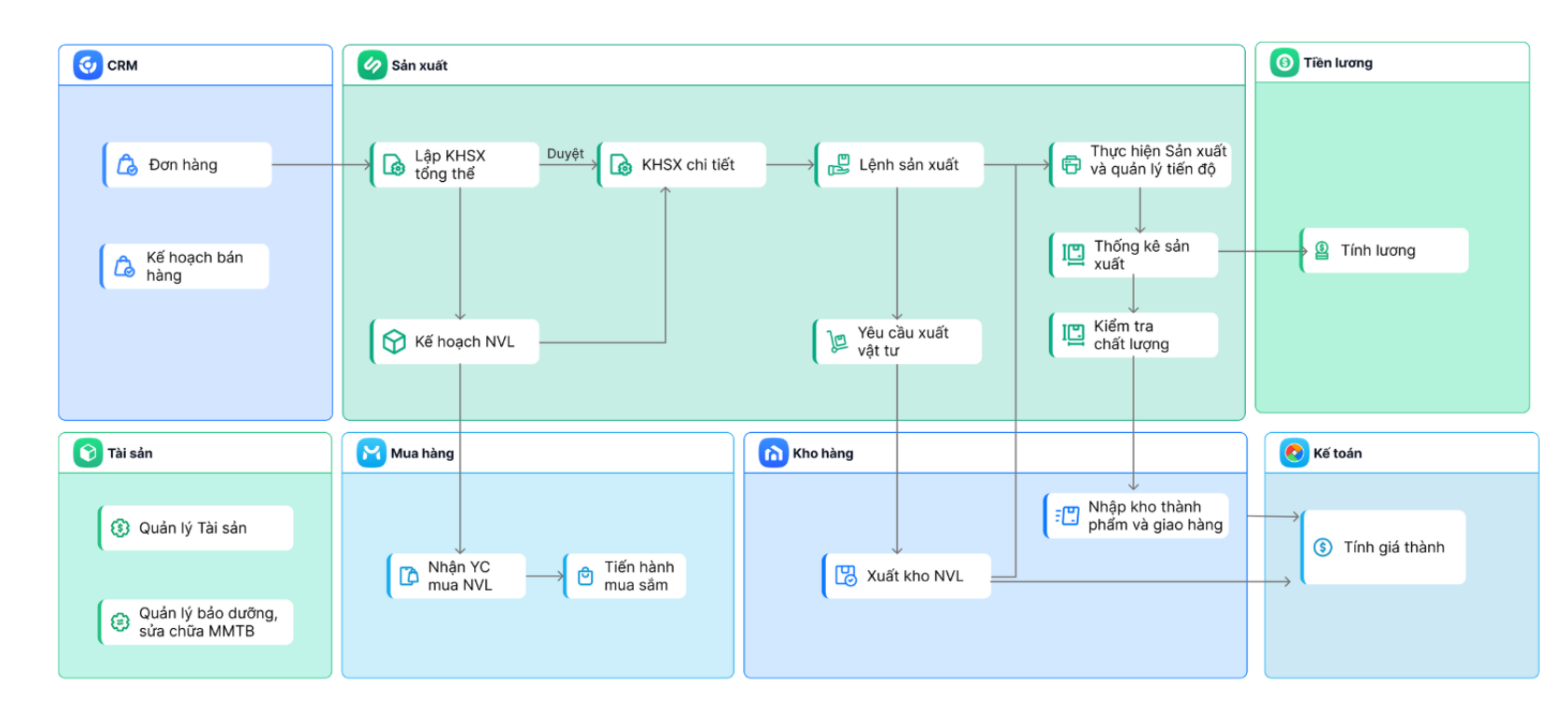

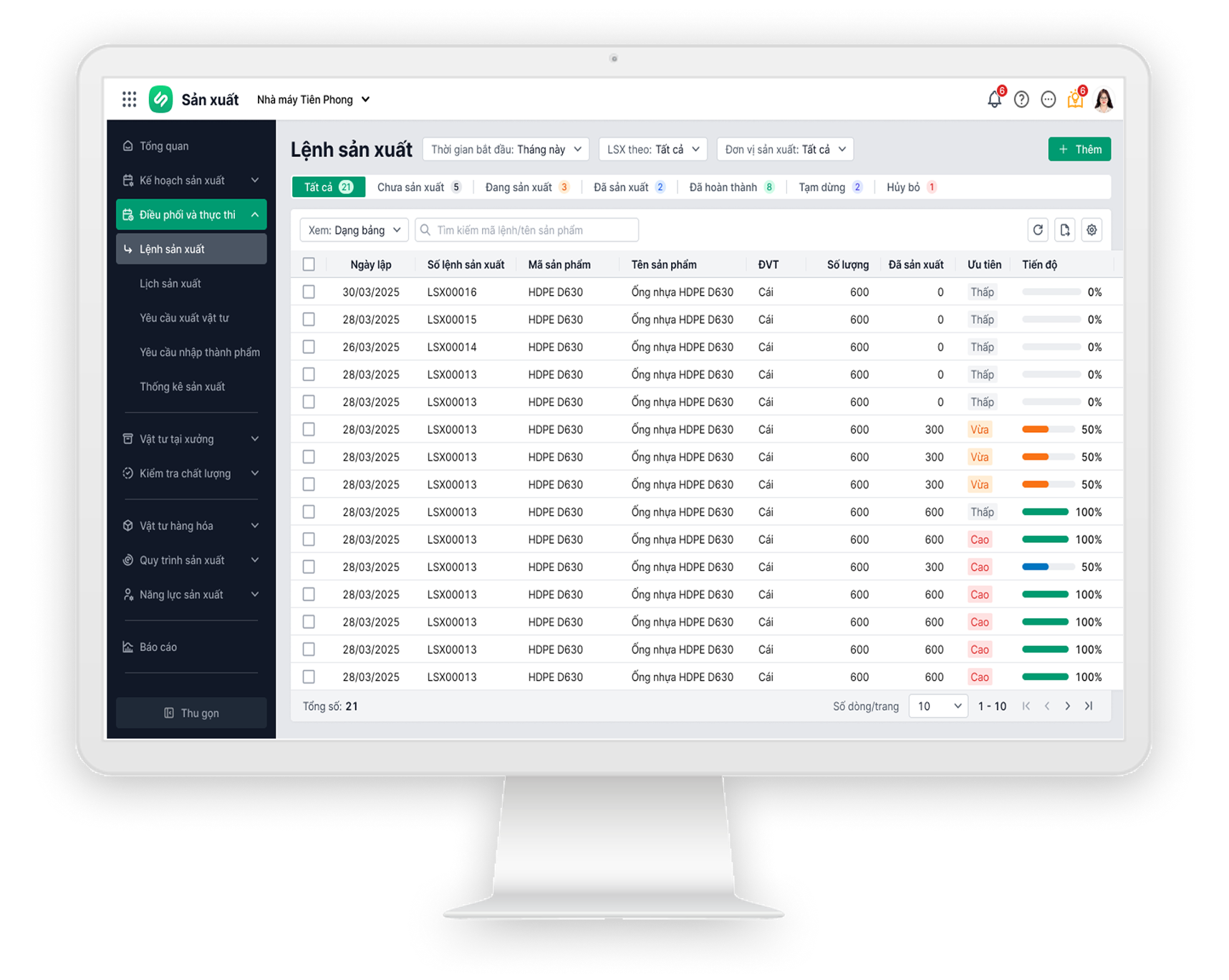

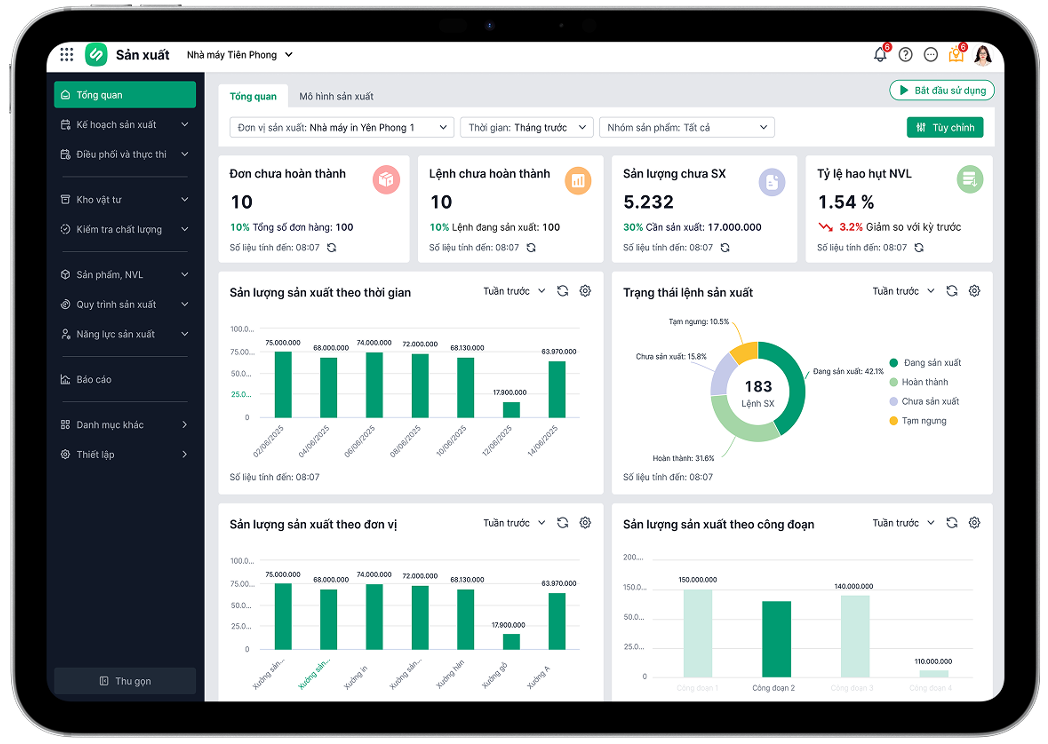

6.3. MISA AMIS Sản Xuất – Công cụ số hóa toàn diện cho Lean Manufacturing

MISA AMIS Sản Xuất là phần mềm quản lý sản xuất thông minh do MISA AMIS phát triển, giúp doanh nghiệp ứng dụng triết lý Lean kết hợp công nghệ số (Digital Lean) để quản lý hiệu quả toàn bộ quy trình – từ lập kế hoạch, điều độ, vận hành đến kiểm soát chi phí.

Các tính năng nổi bật của MISA AMIS Sản xuất giúp hỗ trợ Lean:

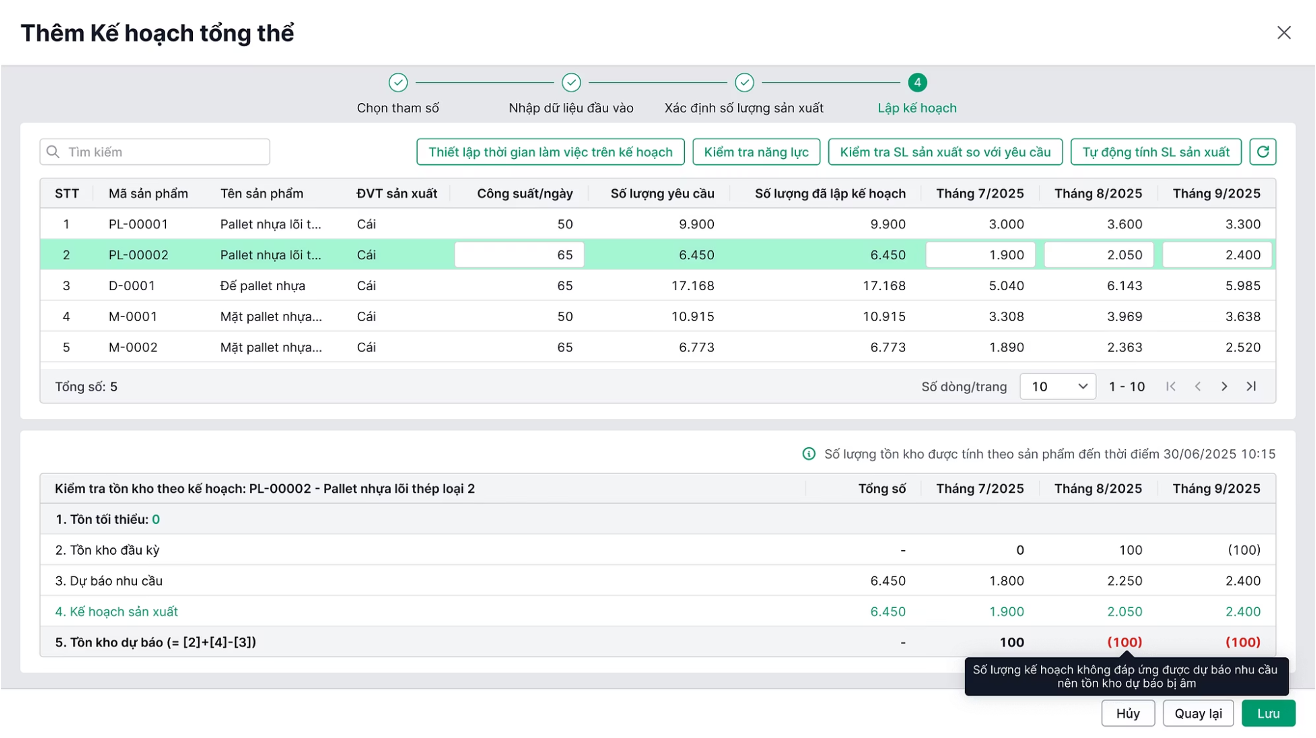

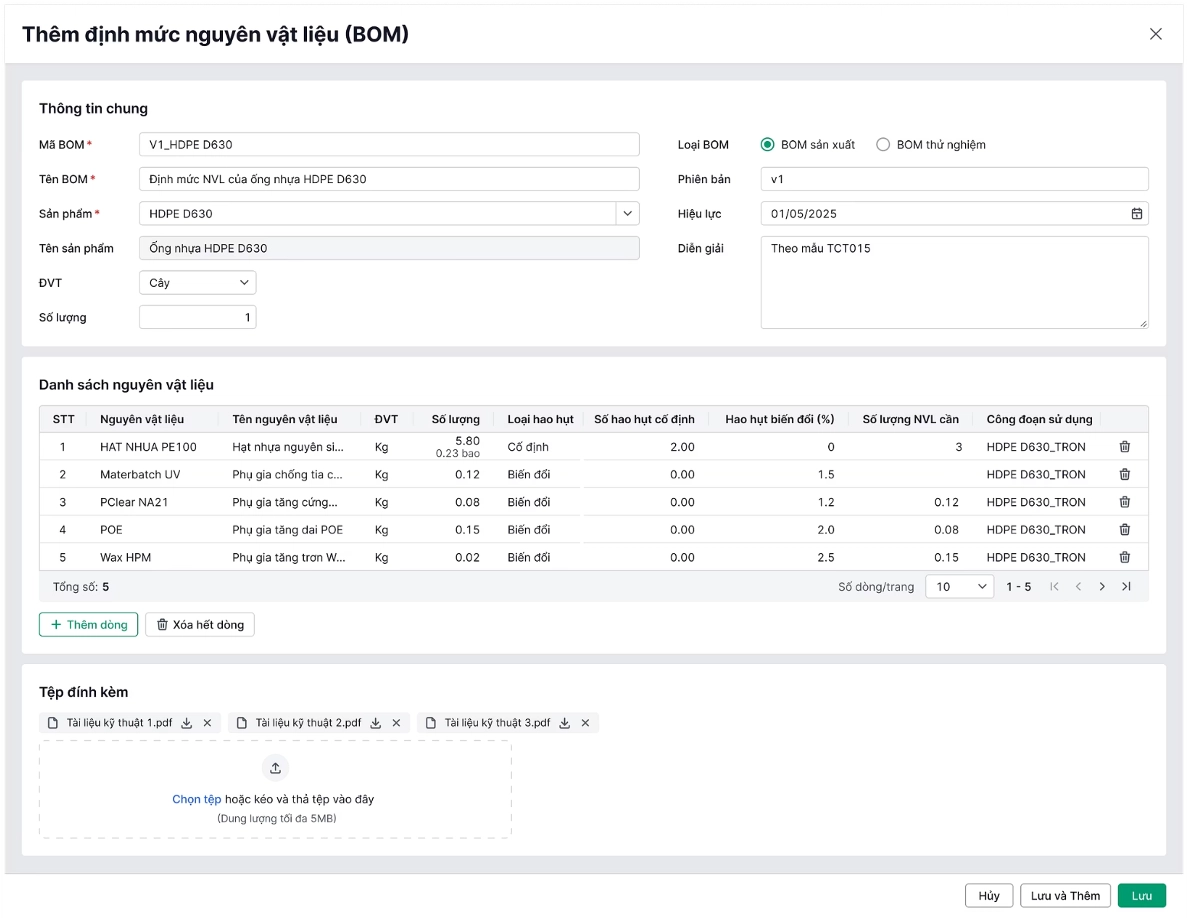

- Lập kế hoạch sản xuất tối ưu (MRP/APS): tự động cân đối năng lực máy – nhân công – nguyên liệu, tránh lãng phí nguồn lực.

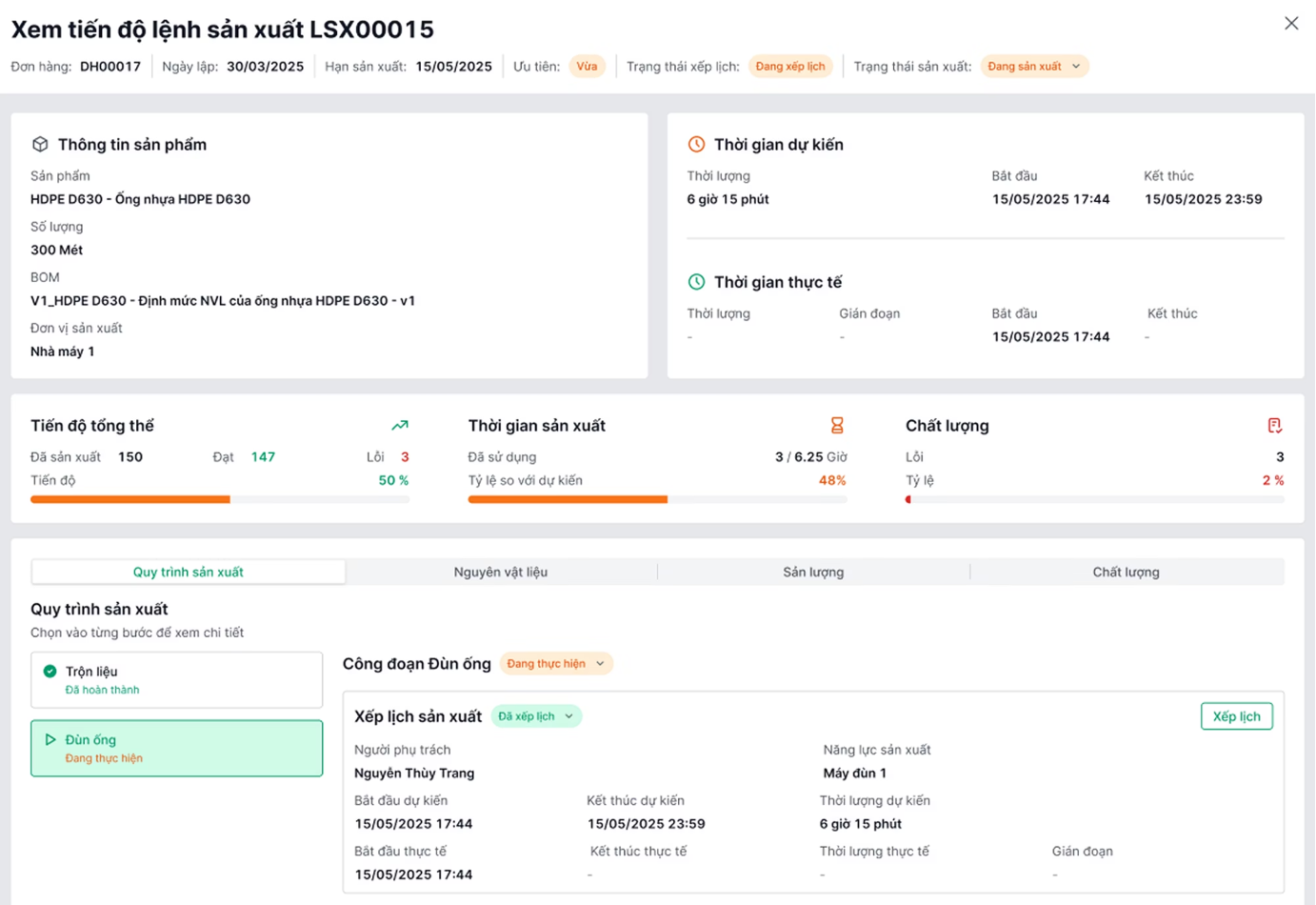

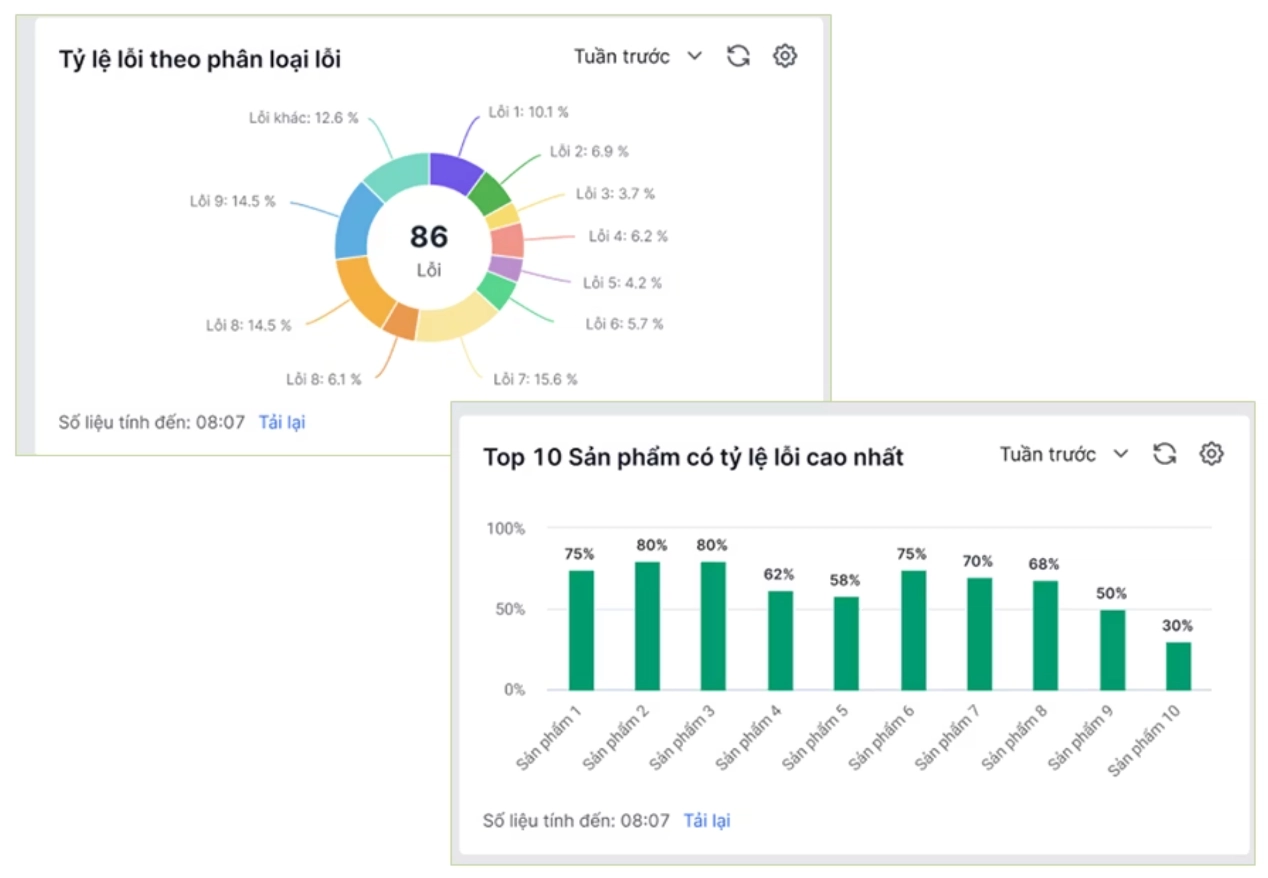

- Theo dõi tiến độ real-time: hiển thị trạng thái từng công đoạn, giúp quản đốc phát hiện điểm nghẽn ngay lập tức.

- Hệ thống kéo điện tử: liên kết đơn hàng – lệnh sản xuất – kho vật tư, giảm tồn kho và chờ đợi.

- Kiểm soát chi phí & giá thành Lean: tự động tính giá theo từng công đoạn, hỗ trợ đánh giá hiệu suất.

- Kết nối liên thông hệ sinh thái AMIS: tích hợp với AMIS Kế toán, Mua hàng, Bán hàng → tạo luồng thông tin liên tục, loại bỏ nhập liệu trùng lặp.

Việc ứng dụng MISA AMIS Sản Xuất trong triển khai sản xuất tinh gọn mang lại những hiệu quả rõ rệt và có thể đo lường được. Nhờ khả năng lập kế hoạch tự động, theo dõi tiến độ theo thời gian thực và kiểm soát chi phí chi tiết đến từng công đoạn, phần mềm giúp doanh nghiệp giảm từ 30–50% thời gian điều độ sản xuất, rút ngắn đáng kể chu trình từ khâu nhận đơn đến giao hàng.

Đồng thời, nhờ hệ thống quản lý tồn kho thông minh và kiểm soát chất lượng tại nguồn, lượng hàng tồn, phế phẩm và sai lỗi kế hoạch có thể giảm 20–40%, giúp dòng chảy sản xuất liền mạch và hiệu quả hơn.

Bên cạnh đó, khi mọi dữ liệu được đồng bộ và minh bạch trên một nền tảng duy nhất, năng suất lao động toàn nhà máy cũng được nâng lên đến 35%, góp phần giúp doanh nghiệp vận hành tinh gọn, tiết kiệm và cạnh tranh hơn trong thời đại sản xuất số.

Nếu bạn muốn xem rõ cách MISA AMIS Sản Xuất giúp doanh nghiệp tự động lập kế hoạch, điều độ thông minh, theo dõi tiến độ realtime và kiểm soát chi phí – giá thành chính xác đến từng công đoạn, hãy điền form đăng ký dùng thử 14 ngày ngay hôm nay.

Tạm kết

Sản xuất tinh gọn không chỉ là một phương pháp quản trị, mà là một tư duy toàn diện về cách doanh nghiệp tạo ra giá trị và loại bỏ lãng phí. Tuy nhiên, để triển khai thành công, doanh nghiệp cần kết hợp triết lý Lean với công nghệ quản trị hiện đại. Những nền tảng số như MISA AMIS Sản Xuất chính là “trợ thủ” đắc lực giúp doanh nghiệp không chỉ áp dụng Lean mà còn chuyển đổi sang mô hình sản xuất thông minh (Smart Factory) – nơi mọi dữ liệu được kết nối, phân tích và tối ưu tự động.

0904 885 833

0904 885 833 https://amis.misa.vn/

https://amis.misa.vn/