DMAIC là phương pháp quan trọng trong Lean Six Sigma, giúp doanh nghiệp tối ưu hóa quy trình và nâng cao chất lượng sản phẩm. Từ việc xác định vấn đề đến kiểm soát kết quả, DMAIC mang lại những cải tiến liên tục và sự hài lòng của khách hàng. Hãy cùng MISA AMIS tìm hiểu DMAIC là gì? Các bước thực hiện DMAIC hiệu quả để đưa doanh nghiệp của bạn lên tầm cao mới và cạnh tranh mạnh mẽ hơn trên thị trường.

MISA tặng miễn phí: BỘ MẪU 70+ QUY TRÌNH làm việc cho mọi phòng ban trong doanh nghiệp

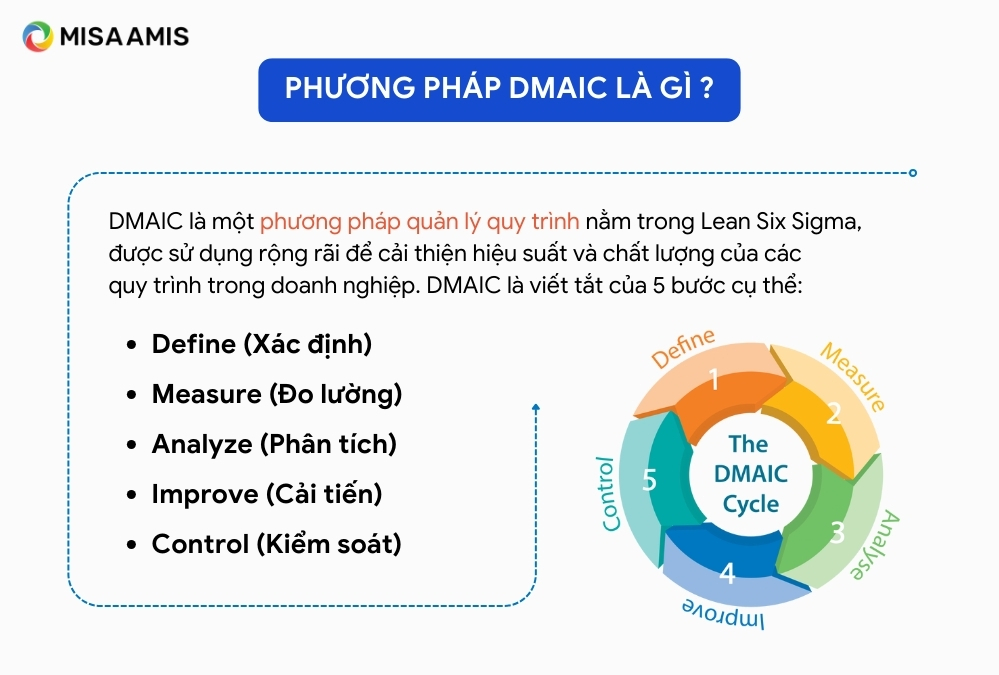

1.Phương pháp DMAIC là gì?

DMAIC là một phương pháp quản lý quy trình nằm trong Lean Six Sigma, được sử dụng rộng rãi để cải thiện hiệu suất và chất lượng của các quy trình trong doanh nghiệp. DMAIC là viết tắt của năm bước cụ thể:

- Define (Xác định)

- Measure (Đo lường)

- Analyze (Phân tích)

- Improve (Cải tiến)

- Control (Kiểm soát)

DMAIC bắt nguồn từ Six Sigma, một phương pháp do Bill Smith phát triển tại Motorola vào năm 1986. Motorola đã áp dụng Six Sigma để giảm thiểu sai sót và cải thiện chất lượng sản phẩm, đạt được những thành công đáng kể như giảm 94% khiếu nại của khách hàng và cải thiện 99,7% chất lượng sản phẩm.

Phương pháp này sau đó được General Electric triển khai rộng rãi dưới sự lãnh đạo của CEO Jack Welch vào những năm 1990, mang lại nhiều lợi ích tài chính lớn và nâng cao hiệu quả hoạt động của công ty.

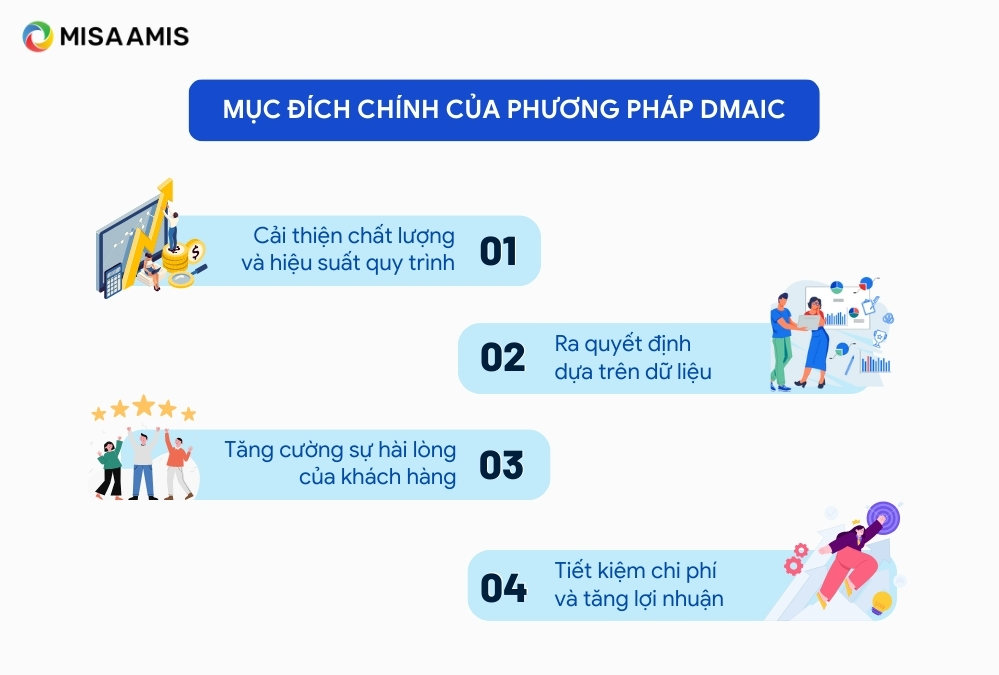

2.Mục đích chính của phương pháp DMAIC

Mục đích chính của DMAIC bao gồm:

Cải thiện chất lượng và hiệu suất quy trình

DMAIC giúp xác định và loại bỏ các nguyên nhân gốc rễ gây ra sai sót, từ đó nâng cao chất lượng sản phẩm, dịch vụ. Phương pháp này cũng giúp tối ưu hóa quy trình bằng cách nhận diện và loại bỏ các bước không cần thiết, cải thiện hiệu quả hoạt động và tối ưu hóa tài nguyên sử dụng.

Ra quyết định dựa trên dữ liệu

DMAIC sử dụng dữ liệu và công cụ phân tích để hiểu rõ vấn đề và đưa ra các giải pháp dựa trên thông tin thực tế thay vì phỏng đoán. Điều này đảm bảo rằng các quyết định được đưa ra đều có cơ sở và đáng tin cậy. Phân tích dữ liệu cũng giúp doanh nghiệp nhận diện và xử lý các vấn đề tiềm ẩn, từ đó giảm thiểu rủi ro và đảm bảo quy trình luôn trong tầm kiểm soát.

Tăng cường sự hài lòng của khách hàng

Bằng cách nâng cao chất lượng sản phẩm và dịch vụ, DMAIC giúp doanh nghiệp đáp ứng tốt hơn nhu cầu và mong đợi của khách hàng. Khi khách hàng hài lòng, họ có xu hướng quay lại và giới thiệu dịch vụ, sản phẩm cho người khác, từ đó tạo ra lợi thế cạnh tranh bền vững cho doanh nghiệp.

Tiết kiệm chi phí và tăng lợi nhuận

Loại bỏ lãng phí và tối ưu hóa tài nguyên sẽ giúp doanh nghiệp tiết kiệm đáng kể chi phí hoạt động. Bên cạnh đó khi hiệu suất được nâng cao sẽ dẫn đến tăng doanh thu và lợi nhuận, tạo điều kiện cho sự tăng trưởng phát triển của doanh nghiệp.

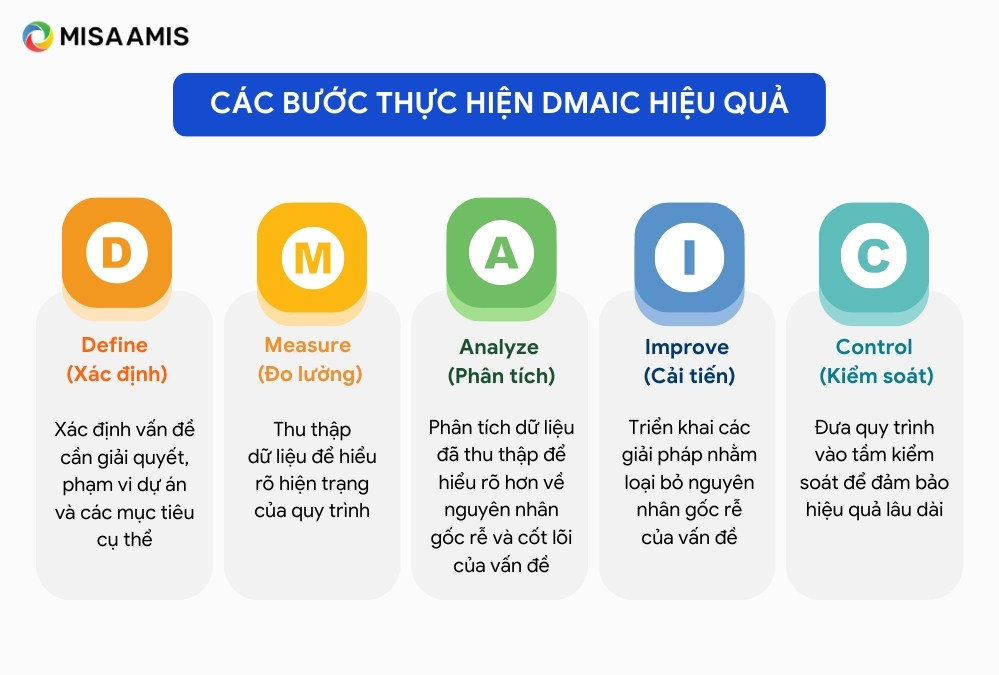

3.Các bước thực hiện DMAIC hiệu quả

Để thực hiện DMAIC hiệu quả, bạn cần tuân thủ một quy trình gồm năm bước: Define (Xác định), Measure (Đo lường), Analyze (Phân tích), Improve (Cải tiến), Control (Kiểm soát). Dưới đây là hướng dẫn chi tiết từng bước trong quy trình DMAIC:

3.1.Define (Xác định)

Giai đoạn Define là bước đầu tiên và quan trọng nhất trong quy trình DMAIC, nhằm xác định vấn đề cần giải quyết, phạm vi dự án và các mục tiêu cụ thể. Bước Define sẽ giúp doanh nghiệp trả lời các câu hỏi như:

- Vấn đề cụ thể mà chúng ta cần giải quyết là gì?

- Khách hàng của chúng ta cần gì và mong muốn điều gì?

- Phạm vi và mục tiêu cụ thể của dự án là gì?

Một số công việc cụ thể cần thực hiện ở bước Define là:

- Xác định các cơ hội cải tiến chất lượng quy trình

- Tạo sơ đồ luồng giá trị (VSM – Value Stream Mapping) để ghi lại mọi bước trong quy trình

- Tìm hiểu chính xác nhu cầu của khách hàng

- Xác định tất cả nhân sự, phòng ban liên quan đến dự án

- Đánh giá tác động của dự án tới doanh nghiệp và lên kế hoạch hoàn thành

- Ghi nhận các cơ hội kinh doanh

- Rút ra các quy trình liên quan khác

Công cụ và kỹ thuật thường dùng trong bước Define:

- Project Charter: Tài liệu quan trọng mô tả vấn đề, mục tiêu, phạm vi và các bên liên quan dự án

- Sơ đồ SIPOC (Suppliers, Inputs, Process, Outputs, Customers): Giúp xác định các yếu tố đầu vào, quy trình, đầu ra và khách hàng của quy trình

- Voice of the Customer (VOC): Thu thập và phân tích ý kiến và yêu cầu của khách hàng để đảm bảo rằng dự án đáp ứng được nhu cầu của họ

3.2.Measure (Đo lường)

Giai đoạn Measure là bước nền tảng để đảm bảo rằng các phân tích và cải tiến sau này đều dựa trên dữ liệu chính xác và đáng tin cậy. Giai đoạn Đo lường trong quy trình DMAIC nhằm thu thập dữ liệu để hiểu rõ hiện trạng của quy trình, từ đó cung cấp cơ sở để phân tích và cải thiện. Bước này sẽ giúp doanh nghiệp trả lời các câu hỏi như:

- Hiệu suất hiện tại của quy trình là gì?

- Các chỉ số nào cần được đo lường để đánh giá vấn đề?

- Dữ liệu thu thập được chỉ ra điều gì về các yếu tố ảnh hưởng đến vấn đề?

Một số công việc cụ thể cần thực hiện ở bước Measure là:

- Thu thập dữ liệu về quy trình hiện tại

- Lập sơ đồ quy trình (process map) với các yếu tố đầu vào và đầu ra được xác định

- Tạo danh sách các chỉ số đo lường hiệu suất (KPIs)

- Xác định khu vực có thể xảy ra sai sót trong hệ thống đo lường

- Đo lường hiệu suất hiện tại dựa trên các chỉ số đã xác định

Công cụ và kỹ thuật thường dùng trong bước Measure:

- Biểu đồ kiểm soát (Control Chart): Giúp theo dõi sự biến động của quy trình và xác định các điểm bất thường.

- Biểu đồ tần suất (Histogram): Giúp hiển thị sự phân phối của dữ liệu và phát hiện các mô hình ẩn

- Phân tích khả năng (Capability Analysis): Đánh giá khả năng đáp ứng các thông số kỹ thuật của một quy trình

3.3.Analyze (Phân tích)

Bằng cách phân tích dữ liệu đã thu thập được ở bước Measure, giai đoạn Analyze trong quy trình DMAIC giúp doanh nghiệp hiểu rõ hơn về nguyên nhân gốc rễ và cốt lõi của vấn đề để tìm cơ hội cải tiến. Bước này sẽ giúp doanh nghiệp trả lời các câu hỏi như:

- Nguyên nhân chính gây ra vấn đề là gì?

- Những yếu tố nào ảnh hưởng đến chất lượng và hiệu suất của quy trình?

- Mối quan hệ giữa các yếu tố trong quy trình như thế nào?

- Sự biến đổi trong quy trình do những yếu tố nào gây ra?

Một số công việc cụ thể cần thực hiện ở bước Analyze là:

- Sử dụng biểu đồ Pareto để phân tích dữ liệu

- Sử dụng biểu đồ xương cá (Ishikawa) để tìm ra nguyên nhân chính

- Áp dụng các phương pháp thống kê để phân tích dữ liệu

- So sánh dữ liệu hiện tại với các mốc chuẩn

- Phân tích sự biến đổi trong quy trình

- Xác định các yếu tố ảnh hưởng đến chất lượng và hiệu suất

- Thử nghiệm và kiểm tra các giả thuyết về nguyên nhân gốc rễ

Công cụ và kỹ thuật thường dùng trong bước Analyze:

- Biểu đồ Pareto: Giúp xác định các nguyên nhân chính gây ra vấn đề theo nguyên tắc 80/20

- Biểu đồ nhân quả (Ishikawa): Giúp xác định và phân loại các nguyên nhân tiềm năng của vấn đề

- Phân tích 5 Whys: Kỹ thuật đơn giản để đào sâu và tìm ra nguyên nhân gốc rễ của một vấn đề

- Phân tích hồi quy: Giúp hiểu mối quan hệ giữa các biến số và kết quả

3.4.Improve (Cải tiến)

Bước thứ tư trong quy trình DMAIC là Improve, tập trung vào việc triển khai các giải pháp nhằm loại bỏ nguyên nhân gốc rễ của vấn đề đã xác định trong giai đoạn Analyze. Để bước Cải tiến đạt hiệu quả tối đa, doanh nghiệp cần trả lời được các câu hỏi sau:

- Những giải pháp nào có thể giải quyết vấn đề?

- Giải pháp nào sẽ hoạt động tốt nhất?

- Giải pháp đề xuất có thực sự giải quyết nguyên nhân gốc rễ của vấn đề không?

- Kế hoạch triển khai giải pháp như thế nào?

- Giải pháp có thể duy trì và cải tiến liên tục trong tương lai không?

Một số công việc cụ thể cần thực hiện ở bước Improve là:

- Đưa ra ý tưởng giải pháp

- Thiết kế thực nghiệm (DOE – Design of Experiments) để kiểm tra giải pháp

- Cập nhật bản đồ quy trình và kế hoạch theo dữ liệu đã thu thập trong giai đoạn trước

- Lên kế hoạch và thử nghiệm giải pháp

- Tổ chức các sự kiện cải tiến (Kaizen)

- Thông báo và đào tạo các bên liên quan về giải pháp

Công cụ và kỹ thuật thường dùng trong bước Improve:

- Brainstorming: Kỹ thuật sáng tạo để phát triển nhiều ý tưởng cải tiến

- Kaizen: Phương pháp cải tiến liên tục để thúc đẩy những thay đổi nhỏ nhưng liên tục trong quy trình

- Thiết kế thực nghiệm (DOE – Design of Experiments): Giúp kiểm tra và tối ưu hóa các yếu tố đầu vào để tìm ra cấu hình tốt nhất cho quy trình cải tiến

- Pilot Testing: Thử nghiệm giải pháp trên quy mô nhỏ để đánh giá hiệu quả trước khi triển khai toàn diện

3.5.Control (Kiểm soát)

Sau khi giải pháp được áp dụng thành công và giải quyết được các vấn đề của doanh nghiệp, đã đến lúc đưa quy trình vào tầm kiểm soát để đảm bảo hiệu quả lâu dài. Bước cuối cùng trong quy trình DMAIC là Control (Kiểm soát) sẽ thực hiện điều này.

Doanh nghiệp cần thiết lập các tiêu chuẩn mới, phát triển kế hoạch kiểm soát chất lượng và sử dụng các công cụ kiểm soát như SPC để giám sát quy trình. Giai đoạn Kiểm soát kéo dài cho đến khi xuất hiện các cơ hội cải tiến mới. Các câu hỏi cần đặt ra ở bước này là:

- Quy trình kiểm soát có theo dõi đầy đủ các chỉ số quan trọng không?

- Các biện pháp kiểm soát có đảm bảo rằng các cải tiến được duy trì lâu dài không?

- Có hệ thống giám sát nào để phát hiện sớm các sai lệch và bất thường không?

Một số công việc cụ thể cần thực hiện ở bước Control là:

- Xác định và ghi lại các tiêu chuẩn mới

- Phát triển kế hoạch kiểm soát chất lượng

- Sử dụng kiểm soát quy trình thống kê (SPC)

- Xác định các cải tiến bổ sung nếu cần

- Áp dụng phương pháp 5S của Lean

- Tạo tài liệu và chia sẻ những bài học kinh nghiệm

Công cụ và kỹ thuật thường dùng trong bước Control:

- Phiếu kiểm tra (Checksheet): Thu thập và ghi lại dữ liệu về hiệu suất quy trình, giúp phát hiện các vấn đề lặp lại và kiểm soát chất lượng

- SPC (Statistical Process Control): Sử dụng các công cụ thống kê để giám sát và kiểm soát quy trình

- Phương pháp 5S: Thiết kế nơi làm việc áp dụng 5S (Sàng lọc, Sắp xếp, Sạch sẽ, Săn sóc, Sẵn sàng) sao cho phù hợp với quy trình kiểm soát

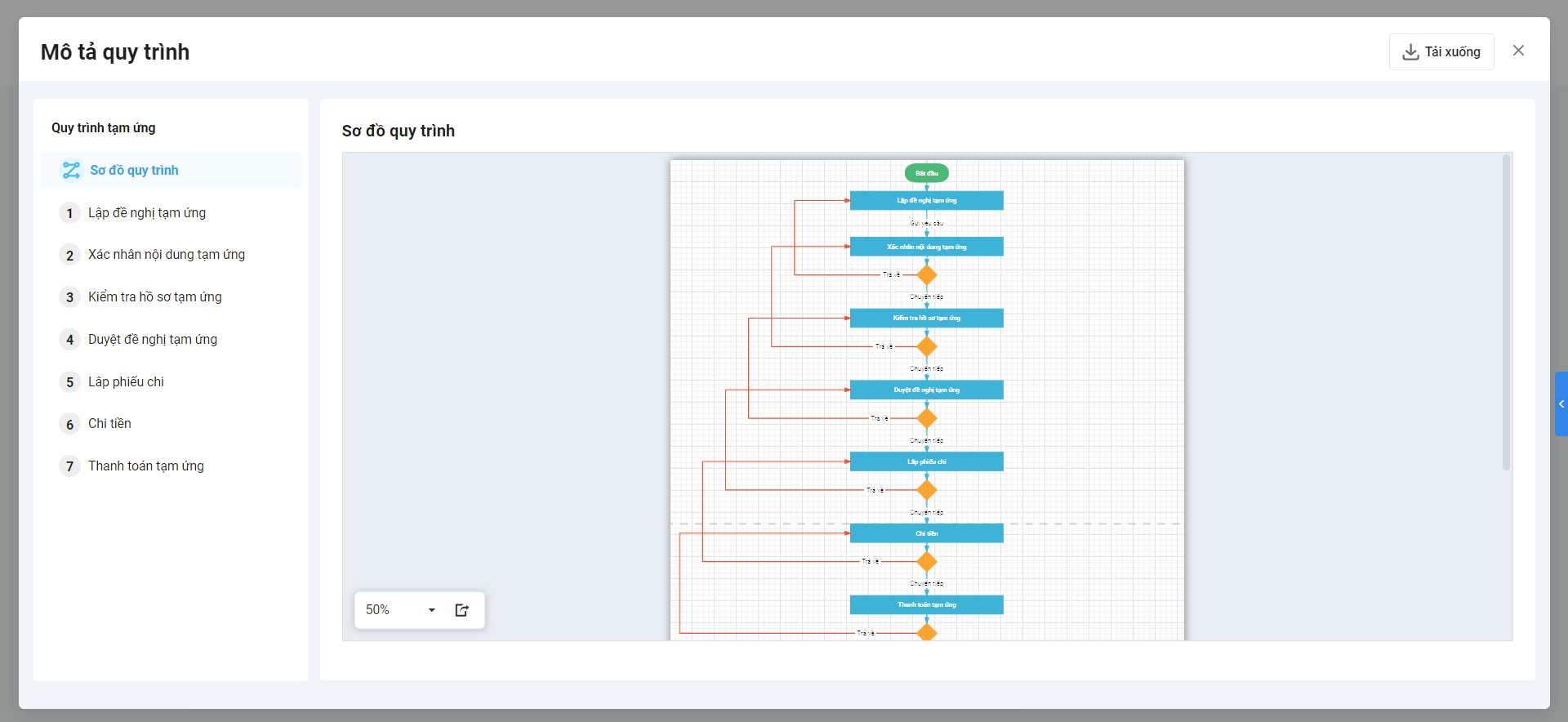

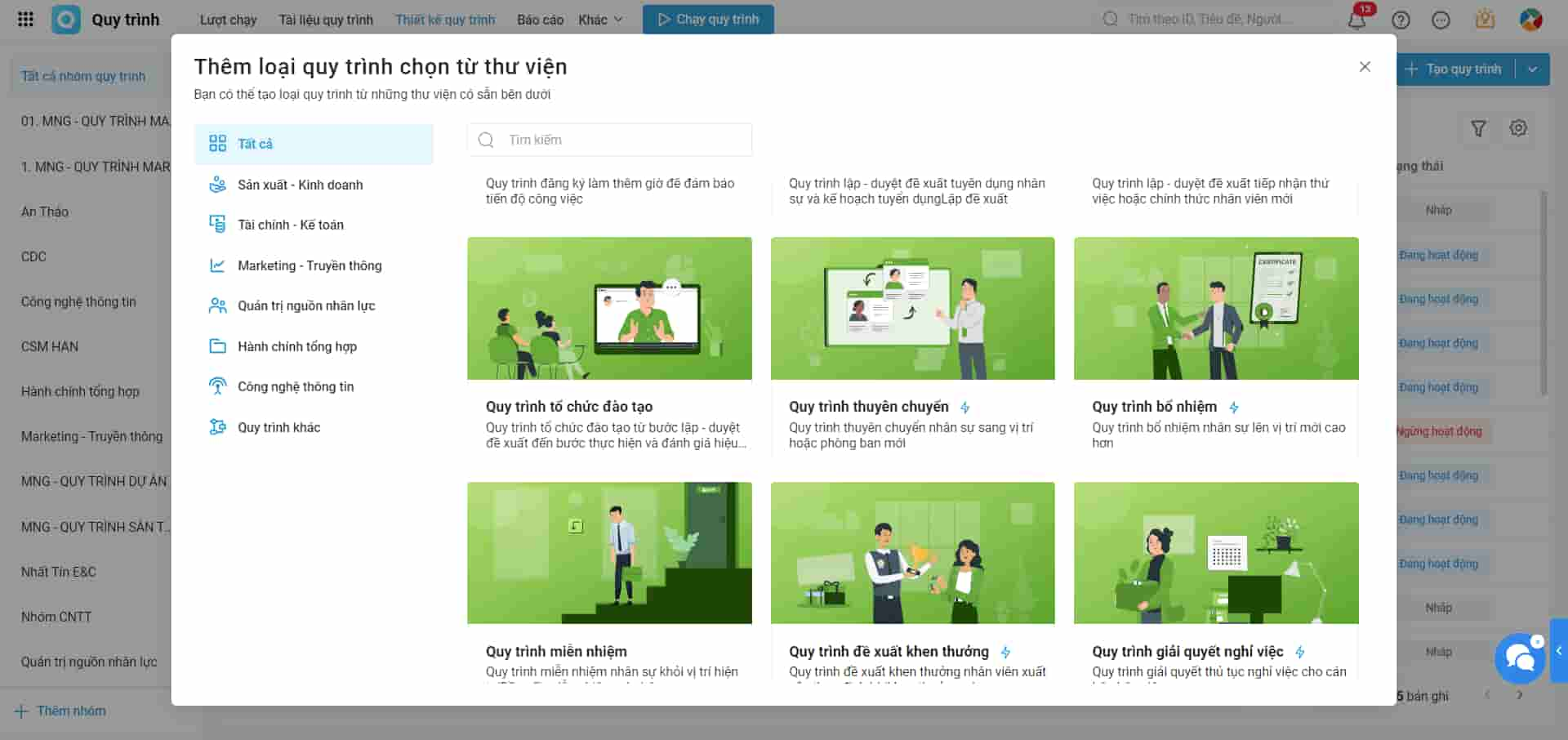

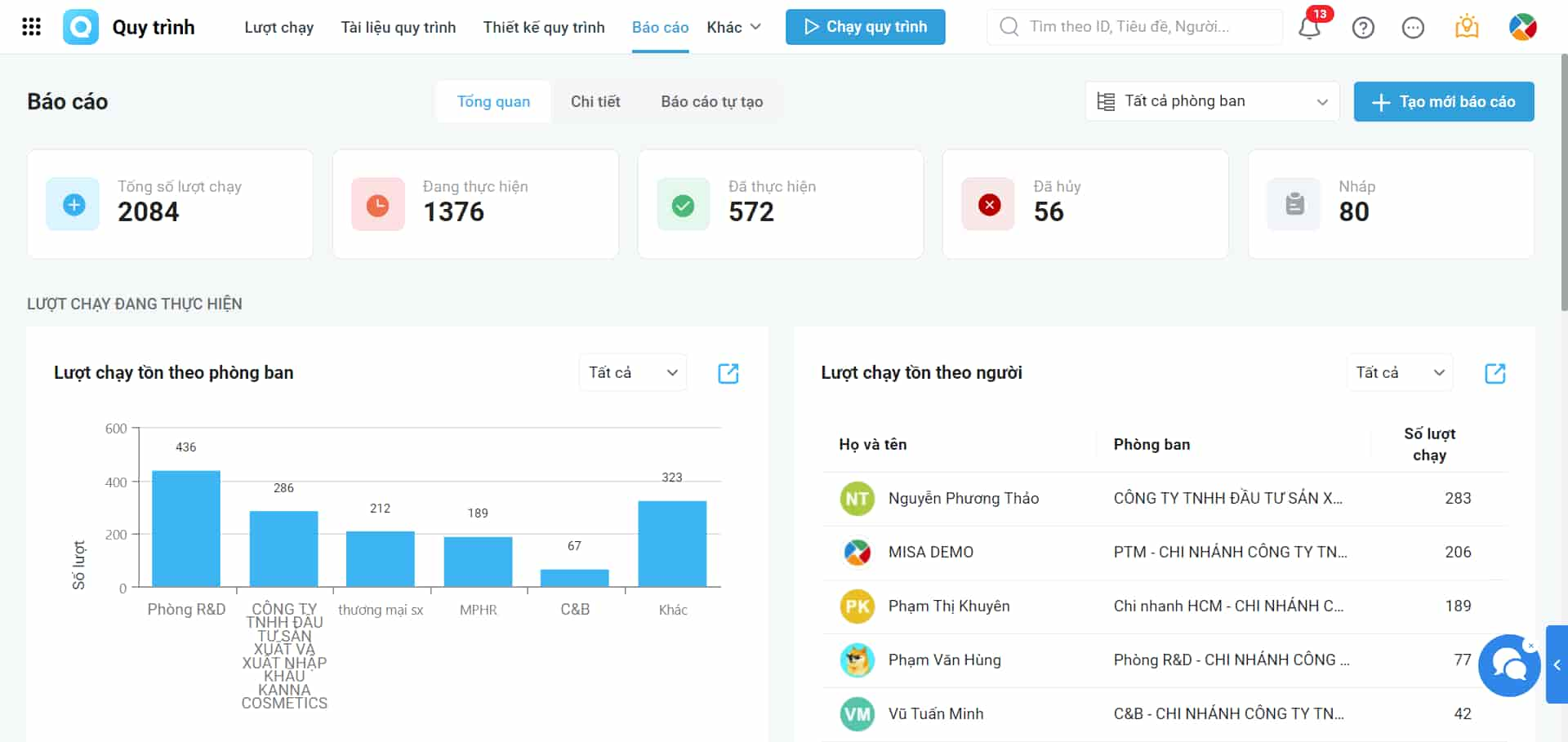

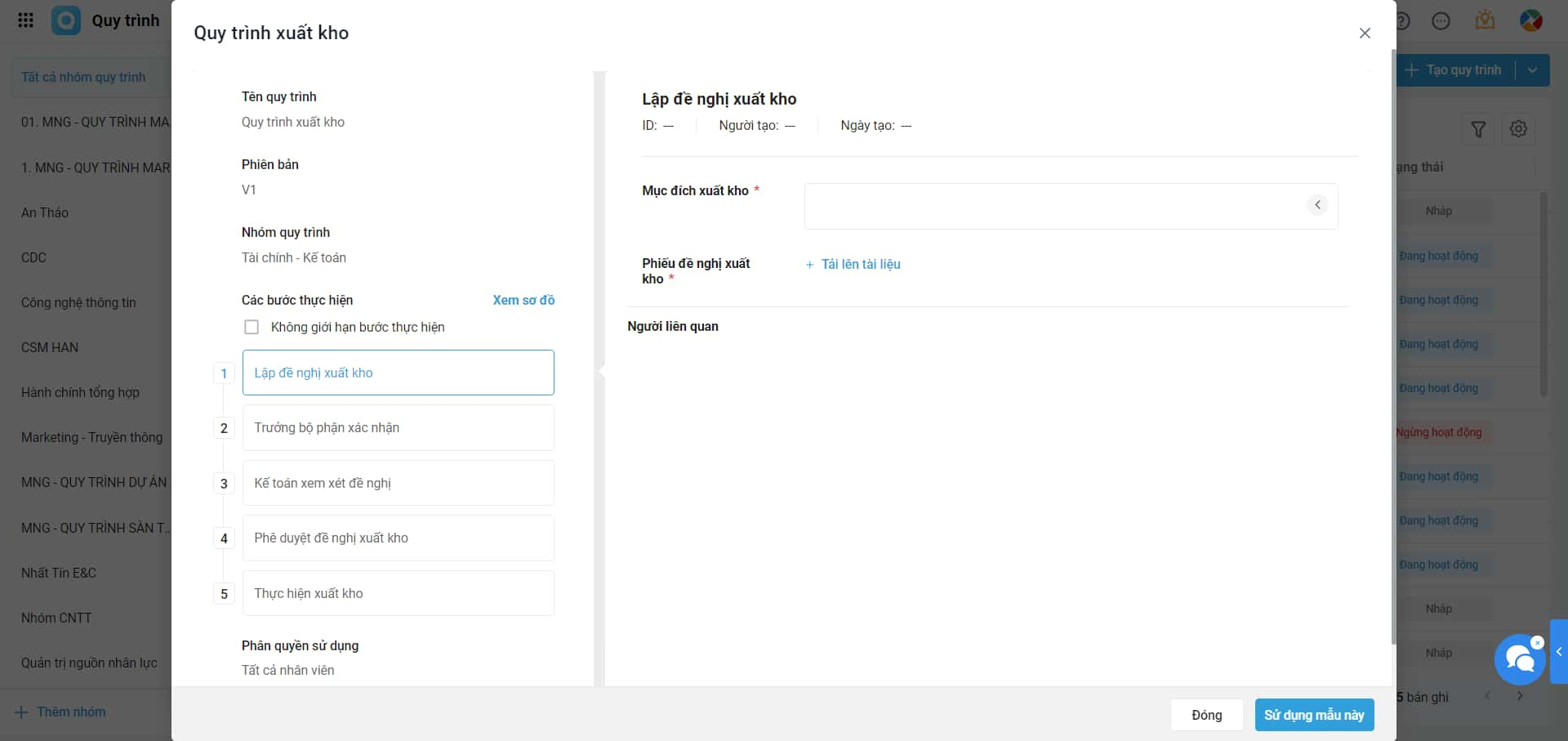

Để thực hiện quy trình này một cách hiệu quả và dễ dàng hơn, doanh nghiệp có thể sử dụng Phần mềm quản lý quy trình MISA AMIS. Phần mềm này giúp doanh nghiệp:

- Quản lý quy trình trực quan: Tạo và quản lý quy trình công việc dễ dàng với giao diện thân thiện và tùy chỉnh linh hoạt

- Đo lường và phân tích hiệu quả: Thu thập và phân tích dữ liệu nhanh chóng, tự động tổng hợp báo cáo, hỗ trợ ra quyết định chính xác

- Giám sát và kiểm soát liên tục: Theo dõi hiệu suất theo thời gian thực, hỗ trợ doanh nghiệp thiết lập các biện pháp kiểm soát để duy trì cải tiến

- Tích hợp dễ dàng: Kết nối và đồng bộ dữ liệu với các hệ thống quản lý khác trong doanh nghiệp

Việc áp dụng DMAIC cùng với AMIS Quy trình không chỉ giúp tối ưu hóa quy trình, giảm thiểu lãng phí, nâng cao chất lượng sản phẩm dịch vụ mà còn tăng cường sự hài lòng của khách hàng.

Dùng thử ngay MISA AMIS Quy trình để quản lý & tự động hóa mọi quy trình trong doanh nghiệp tại đây:

4.Ví dụ về phương pháp DMAIC

Công ty A chuyên sản xuất bảng mạch in (PCB – Printed Circuit Board) cho các thiết bị điện tử. Gần đây, công ty gặp vấn đề với tỷ lệ lỗi cao trên các PCB, gây ra sự chậm trễ trong giao hàng và tăng chi phí sản xuất. Công ty quyết định sử dụng phương pháp DMAIC để giải quyết vấn đề này.

Bước 1: Define (Xác định)

Mục tiêu: Giảm tỷ lệ lỗi PCB từ 8% xuống còn dưới 2% trong vòng 6 tháng

Công việc cụ thể:

- Xác định vấn đề: Tỷ lệ lỗi cao trên các PCB gây ra sự chậm trễ và tăng chi phí

- Xác định nhu cầu khách hàng: Khách hàng mong muốn sản phẩm chất lượng cao và giao hàng đúng hạn

- Thiết lập mục tiêu: Giảm tỷ lệ lỗi xuống dưới 2% trong vòng 6 tháng

Bước 2: Measure (Đo lường)

Mục tiêu: Thu thập dữ liệu về tỷ lệ lỗi và các yếu tố liên quan trong quy trình sản xuất.

Công việc cụ thể:

- Thu thập dữ liệu: Ghi nhận tỷ lệ lỗi trong quá trình sản xuất và các bước cụ thể trong quy trình

- Xác định các chỉ số quan trọng: Tỷ lệ lỗi (Defect Rate), thời gian sản xuất (Cycle Time), chi phí sửa chữa (Repair Cost)

- Đo lường hiệu suất hiện tại: Tỷ lệ lỗi hiện tại là 8%

Bước 3: Analyze (Phân tích)

Mục tiêu: Xác định nguyên nhân gốc rễ gây ra lỗi trên các PCB.

Công việc cụ thể:

- Xác định nguyên nhân gốc rễ: Sử dụng biểu đồ xương cá (Ishikawa) để phân tích các nguyên nhân tiềm năng như lỗi thiết kế, lỗi sản xuất, lỗi nguyên vật liệu

- Phân tích dữ liệu: Áp dụng các phương pháp thống kê để phân tích dữ liệu và tìm ra mối quan hệ giữa các yếu tố

- Đánh giá quy trình hiện tại: So sánh dữ liệu hiện tại với các tiêu chuẩn để đánh giá hiệu suất

Bước 4: Improve (Cải tiến)

Mục tiêu: Đưa ra các giải pháp cải tiến để giảm tỷ lệ lỗi trên các PCB.

Công việc cụ thể:

- Đưa ra ý tưởng giải pháp: Đề xuất các giải pháp như cải thiện quy trình kiểm tra, thay đổi nhà cung cấp nguyên vật liệu, đào tạo nhân viên

- Áp dụng thiết kế thực nghiệm (DOE) để kiểm tra và xác định lợi ích của các giải pháp

- Thử nghiệm các giải pháp trên quy mô nhỏ sau đó đo lường kết quả

- Thực hiện các sự kiện Kaizen để cải tiến quy trình liên tục

Bước 5: Control (Kiểm soát)

Mục tiêu: Đảm bảo các cải tiến được duy trì và quy trình hoạt động hiệu quả.

Công việc cụ thể:

- Ghi chép lại các tiêu chuẩn mới cho quy trình sau khi đã cải tiến

- Thiết lập kế hoạch để đảm bảo toàn bộ nhóm làm việc sẽ theo cùng một kỹ thuật và sử dụng các số liệu nhất quán

- Áp dụng các công cụ SPC để giám sát quy trình và phát hiện các vấn đề mới

- Luôn theo dõi và tìm kiếm các cơ hội cải tiến bổ sung

- Áp dụng phương pháp 5S luôn duy trì môi trường làm việc ngăn nắp và hiệu quả

- Tạo tài liệu, ghi lại những bài học kinh nghiệm và chia sẻ cho toàn bộ nhân viên

Kết quả

Sau 6 tháng, tỷ lệ lỗi trên các PCB giảm từ 8% xuống còn 1.5%, vượt mục tiêu đề ra. Hiệu suất sản xuất tăng lên, chi phí sửa chữa giảm đáng kể, khách hàng hài lòng với chất lượng sản phẩm cũng như thời gian giao hàng. Công ty A tiếp tục duy trì và cải tiến quy trình thông qua việc giám sát liên tục và áp dụng các bài học kinh nghiệm từ dự án DMAIC này.

TẢI NGAY TRỌN BỘ: MẪU QUY TRÌNH LÀM VIỆC LIÊN PHÒNG BAN CHO MỌI DOANH NGHIỆP

5.Doanh nghiệp nào phù hợp với phương pháp DMAIC?

Phương pháp DMAIC là một công cụ mạnh mẽ để cải tiến quy trình và nâng cao chất lượng sản phẩm, dịch vụ. Dưới đây là năm loại doanh nghiệp tiêu biểu có thể áp dụng phương pháp này một cách hiệu quả:

5.1.Lĩnh vực Sản xuất

DMAIC rất phổ biến trong ngành sản xuất, nơi các doanh nghiệp cần tối ưu hóa quy trình sản xuất, giảm tỷ lệ lỗi, nâng cao chất lượng sản phẩm và giảm chi phí sản xuất. Ví dụ, các công ty sản xuất ô tô, điện tử, dược phẩm và hàng tiêu dùng đều có thể sử dụng DMAIC để cải thiện hiệu suất sản xuất.

5.2.Lĩnh vực Công nghệ thông tin

Các công ty công nghệ thông tin và phát triển phần mềm có thể áp dụng DMAIC để cải thiện quy trình phát triển phần mềm, giảm lỗi phần mềm, tăng tốc độ phát triển và nâng cao sự hài lòng của khách hàng. Ví dụ, các công ty phát triển ứng dụng di động, phần mềm doanh nghiệp, dịch vụ web đều có thể ứng dụng phương pháp DMAIC.

5.3.Lĩnh vực Tài chính

Các tổ chức tài chính như ngân hàng, công ty bảo hiểm, và các tổ chức tín dụng có thể sử dụng DMAIC để tối ưu hóa quy trình dịch vụ khách hàng, giảm thời gian xử lý giao dịch, và nâng cao độ chính xác của các giao dịch tài chính.

5.4.Lĩnh vực Chăm sóc sức khỏe

Trong ngành chăm sóc sức khỏe, DMAIC có thể được sử dụng để cải thiện chất lượng dịch vụ y tế, giảm sai sót trong quy trình điều trị, và nâng cao hiệu suất của các quy trình hành chính. Ví dụ, các bệnh viện, phòng khám, tổ chức y tế đều có thể áp dụng DMAIC.

5.5.Lĩnh vực Bán lẻ và Chuỗi cung ứng

Các doanh nghiệp bán lẻ và chuỗi cung ứng có thể sử dụng DMAIC để tối ưu hóa quy trình vận hành, quản lý hàng tồn kho, giảm chi phí vận chuyển, và nâng cao trải nghiệm khách hàng. Ví dụ, các chuỗi siêu thị, cửa hàng bán lẻ hay các công ty logistics đều có thể áp dụng phương pháp này.

6.Kết luận

Phương pháp DMAIC không chỉ là một công cụ hỗ trợ mạnh mẽ cho doanh nghiệp, mà còn là một triết lý giúp tạo nên văn hóa cải tiến liên tục trong toàn bộ tổ chức. Khi hiểu và áp dụng đúng phương pháp này, doanh nghiệp sẽ có khả năng phản ứng nhanh chóng với các thách thức và cơ hội mới, đạt được sự cải tiến liên tục và duy trì lợi thế cạnh tranh trên thị trường.

0904 885 833

0904 885 833 https://www.misa.vn/

https://www.misa.vn/