Bạn có biết sản xuất hàng loạt đã giúp Ford giảm chi phí xe hơi từ 850 USD xuống 300 USD chỉ trong vài năm? Đây là một minh chứng điển hình cho sức mạnh của mô hình sản xuất hàng loạt trong việc tối ưu hóa chi phí và tăng trưởng hiệu quả. Trong thế giới sản xuất hiện đại, phương pháp này không chỉ giúp tăng năng suất mà còn thúc đẩy sự đổi mới trong quy trình, giảm thiểu lãng phí và cải thiện chất lượng sản phẩm. Áp dụng sản xuất hàng loạt đúng cách có thể giúp doanh nghiệp giảm giá thành, tăng tính cạnh tranh và mở rộng quy mô sản xuất nhanh chóng.

1. Sản xuất hàng loạt là gì?

Sản xuất hàng loạt là phương pháp sản xuất mà trong đó một lượng lớn sản phẩm giống nhau được sản xuất liên tục trên một dây chuyền sản xuất. Phương pháp này giúp giảm chi phí sản xuất, tăng năng suất và đảm bảo tính đồng đều về chất lượng sản phẩm.

Sản xuất hàng loạt bắt đầu phát triển mạnh mẽ vào đầu thế kỷ 20, khi Henry Ford áp dụng dây chuyền lắp ráp vào sản xuất ô tô. Năm 1913, Ford giới thiệu hệ thống sản xuất hàng loạt cho mẫu xe Model T, giúp giảm chi phí từ 850 USD xuống còn 300 USD chỉ trong vài năm.

Phương pháp này đã cách mạng hóa ngành công nghiệp sản xuất và trở thành nền tảng cho nhiều ngành sản xuất khác, giúp giảm chi phí và thúc đẩy sự phát triển của nền kinh tế công nghiệp.

Xem thêm: Top 10 phần mềm quản lý sản xuất ERP tốt nhất cho doanh nghiệp

2. Đặc điểm của sản xuất hàng loạt

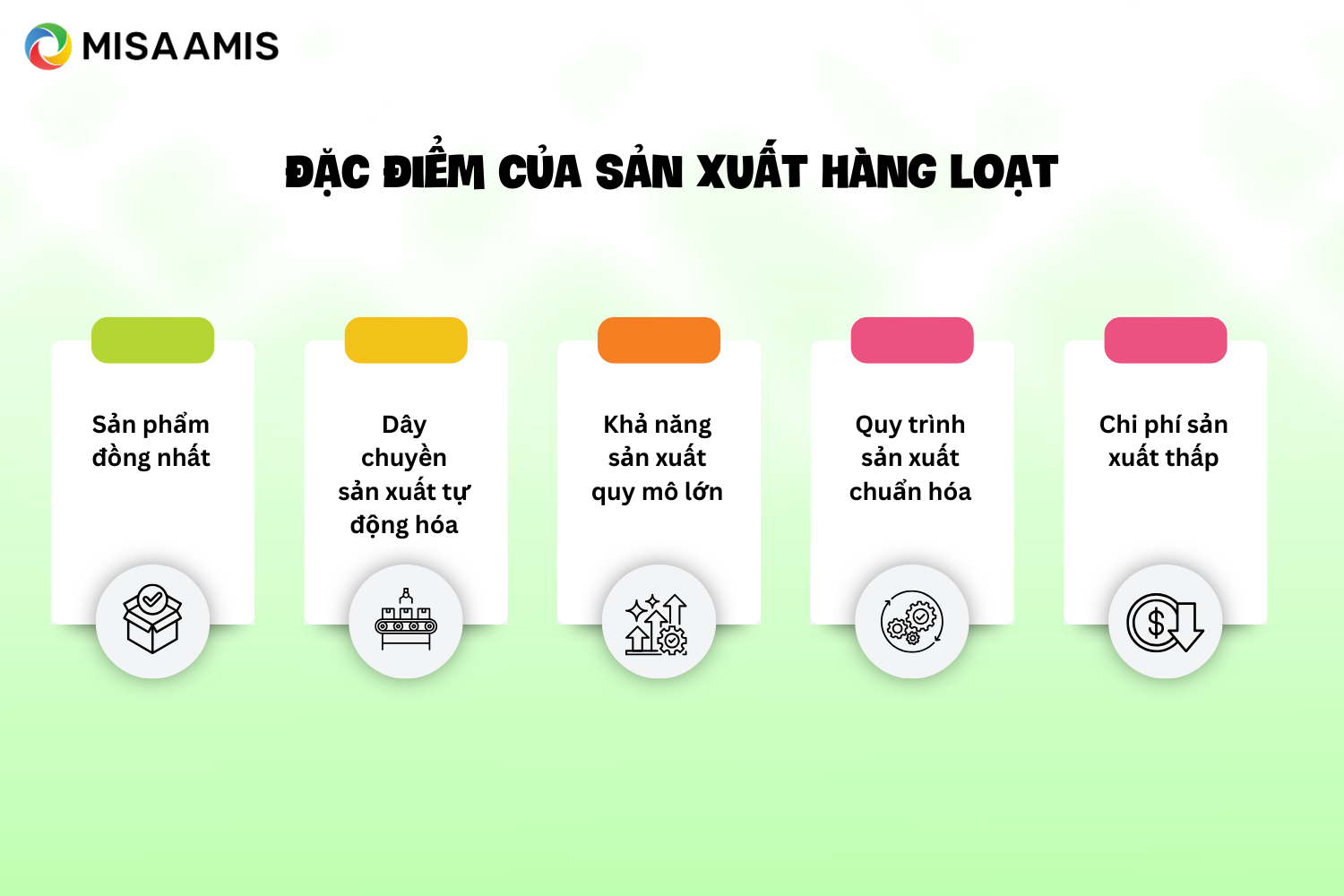

Sản xuất hàng loạt là phương pháp sản xuất đặc trưng trong các ngành công nghiệp lớn, với mục tiêu sản xuất một lượng lớn sản phẩm đồng nhất, tiết kiệm chi phí và tối ưu hóa quy trình.

- Sản phẩm đồng nhất: Mỗi sản phẩm được sản xuất trên dây chuyền với quy trình chuẩn hóa, đảm bảo các sản phẩm đều giống nhau về kích thước, hình dáng, chất lượng và tính năng.

- Dây chuyền sản xuất tự động hóa: Các công đoạn từ lắp ráp, kiểm tra chất lượng đến đóng gói đều được thực hiện trên một hệ thống máy móc đồng bộ.

- Khả năng sản xuất quy mô lớn: Sản xuất hàng loạt cho phép sản xuất một số lượng lớn sản phẩm trong một khoảng thời gian ngắn, giúp doanh nghiệp tận dụng tối đa lợi thế kinh tế theo quy mô.

- Quy trình sản xuất chuẩn hóa: Sản xuất hàng loạt yêu cầu một quy trình sản xuất đồng bộ và tiêu chuẩn hóa, với các công đoạn được định hình rõ ràng từ khâu nguyên liệu, sản xuất cho đến đóng gói.

- Chi phí sản xuất thấp: Khi sản xuất với số lượng lớn, các doanh nghiệp có thể giảm được chi phí cho nguyên liệu, lao động, và các yếu tố khác nhờ vào quy mô sản xuất và sự tối ưu hóa các công đoạn.

- Khả năng thay đổi thấp: Một nhược điểm của sản xuất hàng loạt là việc thay đổi sản phẩm hoặc dây chuyền sản xuất là rất khó khăn và tốn kém.

Đọc thêm: 7 loại lãng phí trong sản xuất: Cách phát hiện và giải pháp

3. Ưu và nhược điểm của sản xuất hàng loạt

Sản xuất hàng loạt đã trở thành phương pháp chủ yếu trong các ngành công nghiệp sản xuất với mục tiêu tăng trưởng nhanh chóng, giảm chi phí và đảm bảo tính ổn định của sản phẩm. Tuy nhiên, mặc dù mang lại nhiều lợi ích rõ rệt, phương pháp này cũng tồn tại những hạn chế cần phải cân nhắc khi áp dụng.

| Ưu điểm | Nhược điểm |

|

|

4. Nguyên lý hoạt động của dây chuyền sản xuất hàng loạt

4.1. Dây chuyền lắp ráp và quy trình sản xuất tự động

Sản xuất hàng loạt phụ thuộc vào việc tổ chức dây chuyền sản xuất tự động để các công đoạn được lặp lại một cách chính xác và hiệu quả.

- Sự kết hợp giữa con người và máy móc: Máy móc thực hiện các công đoạn lặp đi lặp lại, trong khi con người chỉ đảm nhận các nhiệm vụ chuyên biệt, như kiểm tra chất lượng hoặc giám sát quy trình.

- Dây chuyền sản xuất liên tục: Quy trình sản xuất được chia thành các giai đoạn liên tiếp, giúp sản phẩm di chuyển một cách mượt mà từ công đoạn này sang công đoạn khác mà không gặp sự gián đoạn.

4.2. Tối ưu hóa quy trình bằng chuyển môn hóa và tiêu chuẩn hóa

Để nâng cao hiệu quả sản xuất, các công ty áp dụng nguyên tắc quan trọng trong sản xuất hàng loạt:

-

Chuyển môn hóa: Mỗi công nhân hoặc thiết bị được giao nhiệm vụ cụ thể, giúp tăng tốc độ và độ chính xác trong từng công đoạn sản xuất.

-

Tiêu chuẩn hóa: Sản phẩm được sản xuất theo một tiêu chuẩn cố định, đảm bảo chất lượng đồng đều cho mọi lô sản phẩm.

4.3. Ứng dụng công nghệ tiên tiến để nâng cao năng suất

Sự phát triển của công nghệ hiện đại giúp tối giản quy trình sản xuất, nâng cao hiệu quả và giảm chi phí.

- Tăng năng suất và tốc độ sản xuất: Công nghệ giúp giảm thời gian và tăng khả năng sản xuất cho dây chuyền sản xuất hàng loạt.

- Giảm chi phí nhân công và tối ưu nguyên liệu: Việc sử dụng công nghệ giúp tiết kiệm lao động, nguyên liệu, và hạn chế lãng phí trong quá trình sản xuất.

- Đảm bảo độ chính xác cao, hạn chế lỗi trong sản phẩm: Công nghệ tiên tiến như AI và robot tự động giúp giám sát và kiểm soát chất lượng sản phẩm một cách chính xác.

5. Case Study: Mô hình sản xuất hàng loạt của Ford – Mẫu xe Model T

Một trong những case study nổi bật trong sản xuất hàng loạt là câu chuyện về Ford Motor Company và mẫu xe Model T. Đây là một trong những ví dụ điển hình về cách sản xuất hàng loạt có thể thay đổi một ngành công nghiệp và tác động đến nền kinh tế toàn cầu.

Vào đầu thế kỷ 20, Henry Ford đã áp dụng phương pháp sản xuất hàng loạt trong việc sản xuất xe hơi, qua đó cách mạng hóa ngành công nghiệp ô tô. Trước khi Ford áp dụng dây chuyền lắp ráp, sản xuất ô tô rất đắt đỏ và chỉ phục vụ một nhóm khách hàng nhỏ, chủ yếu là giới thượng lưu.

Ford đã phát minh ra dây chuyền sản xuất tự động vào năm 1913, sử dụng máy móc và công nhân chuyên biệt để lắp ráp các bộ phận của xe theo một quy trình liền mạch và đồng bộ. Mỗi công đoạn được chuẩn hóa và lặp đi lặp lại, giúp tiết kiệm thời gian và tăng năng suất.

Nhờ vào dây chuyền sản xuất này, Ford đã giảm chi phí sản xuất xe Model T từ 850 USD xuống còn 300 USD chỉ trong vài năm, giúp xe hơi trở nên phổ biến và dễ tiếp cận đối với tầng lớp trung lưu.

Việc áp dụng sản xuất hàng loạt không chỉ giúp Ford tăng sản lượng mà còn giảm giá thành sản phẩm, từ đó mở rộng thị trường tiêu thụ và thúc đẩy sự phát triển của nền công nghiệp ô tô toàn cầu.

Bài học rút ra:

- Tối ưu hóa quy trình sản xuất: Sản xuất hàng loạt giúp tối ưu hóa mọi công đoạn từ đầu vào đến đầu ra, tăng năng suất và giảm chi phí.

- Đổi mới và sáng tạo: Ford đã cho thấy rằng đổi mới trong sản xuất có thể tạo ra sự khác biệt lớn và thay đổi cả ngành công nghiệp.

- Lợi thế cạnh tranh: Khi áp dụng sản xuất hàng loạt, doanh nghiệp có thể tạo ra sản phẩm giá trị cao với chi phí thấp, giúp cạnh tranh mạnh mẽ trên thị trường toàn cầu.

6. Các công cụ và công nghệ trong sản xuất hàng loạt hiện đại

Sản xuất hàng loạt hiện đại không thể thiếu sự hỗ trợ của các công cụ và công nghệ tiên tiến để tối ưu hóa quy trình, giảm chi phí, nâng cao chất lượng và tăng cường năng suất.

6.1. Dây chuyền lắp ráp tự động

Dây chuyền sản xuất tự động là công nghệ nền tảng trong sản xuất hàng loạt, giúp tự động hóa từng công đoạn sản xuất, từ lắp ráp, kiểm tra chất lượng đến đóng gói.

Các công đoạn được liên kết với nhau thông qua hệ thống băng chuyền, giúp di chuyển sản phẩm một cách liên tục từ công đoạn này sang công đoạn khác mà không gặp sự gián đoạn.

6.2. Robot công nghiệp

Robot tự động được sử dụng trong nhiều công đoạn sản xuất để thay thế lao động thủ công, giảm thiểu sai sót và tăng độ chính xác.

Các robot này có thể thực hiện những công việc lặp đi lặp lại như hàn, lắp ráp, sơn, và kiểm tra chất lượng sản phẩm với độ chính xác cao.

6.3. Internet vạn vật (IoT)

IoT giúp kết nối và giám sát tất cả các thiết bị, máy móc và công đoạn trong dây chuyền sản xuất. Thông qua các cảm biến và thiết bị thông minh, IoT cho phép giám sát tình trạng máy móc, theo dõi năng suất và dự báo bảo trì trước khi sự cố xảy ra.

IoT cũng hỗ trợ quản lý kho và theo dõi chuỗi cung ứng, giúp tối ưu hóa nguyên liệu đầu vào và giảm lãng phí.

6.4. Hệ thống quản lý sản xuất

Hệ thống quản lý sản xuất (MES, ERP) cung cấp cái nhìn toàn diện về toàn bộ quy trình sản xuất, giúp quản lý các tài nguyên, theo dõi tiến độ, và cải thiện hiệu suất sản xuất. Các hệ thống quản lý sản xuất này giúp kết nối giữa phòng điều hành và sản xuất, đưa ra quyết định kịp thời để tối ưu hóa công suất và giảm chi phí.

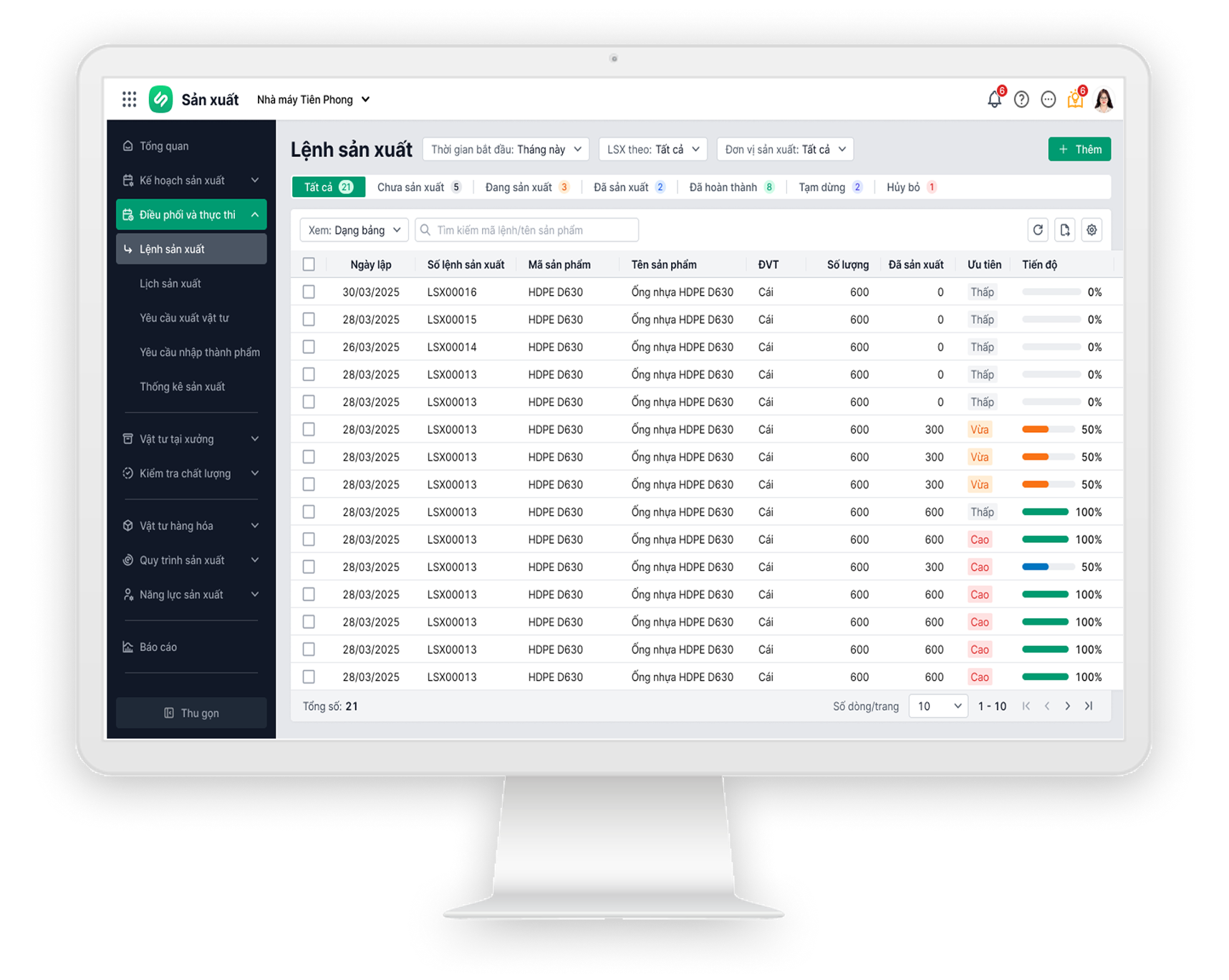

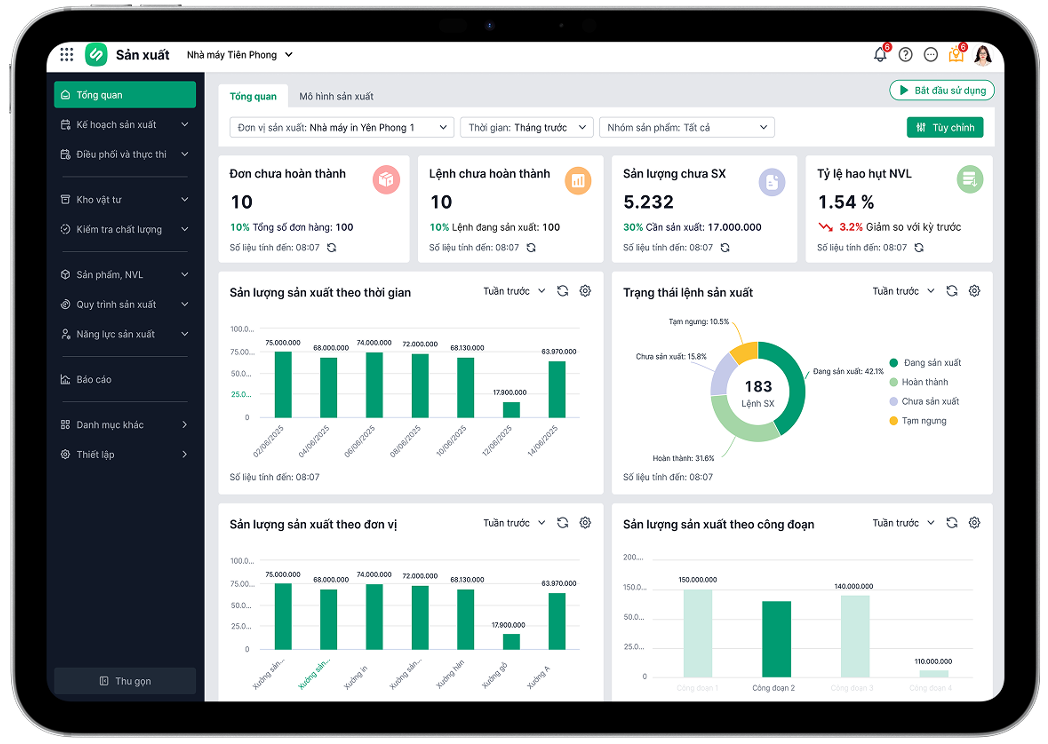

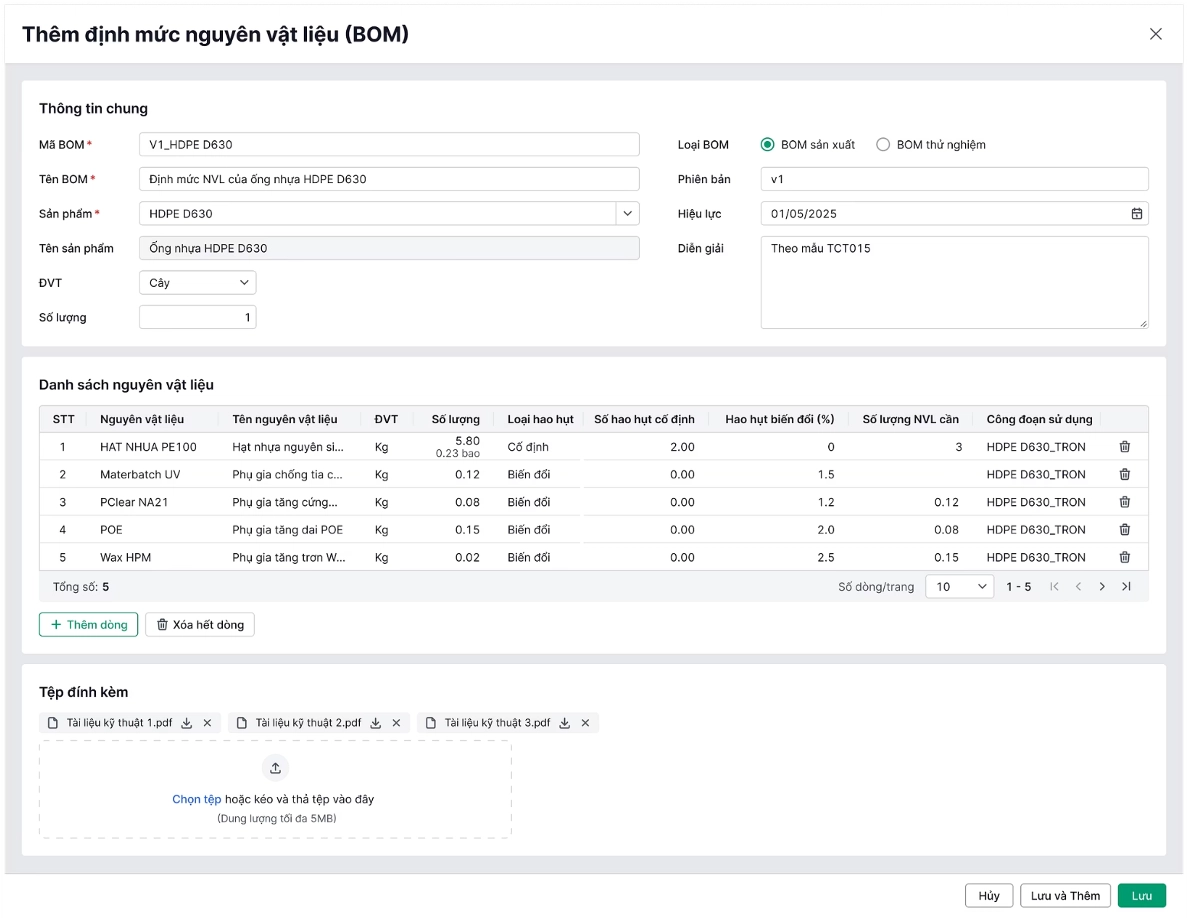

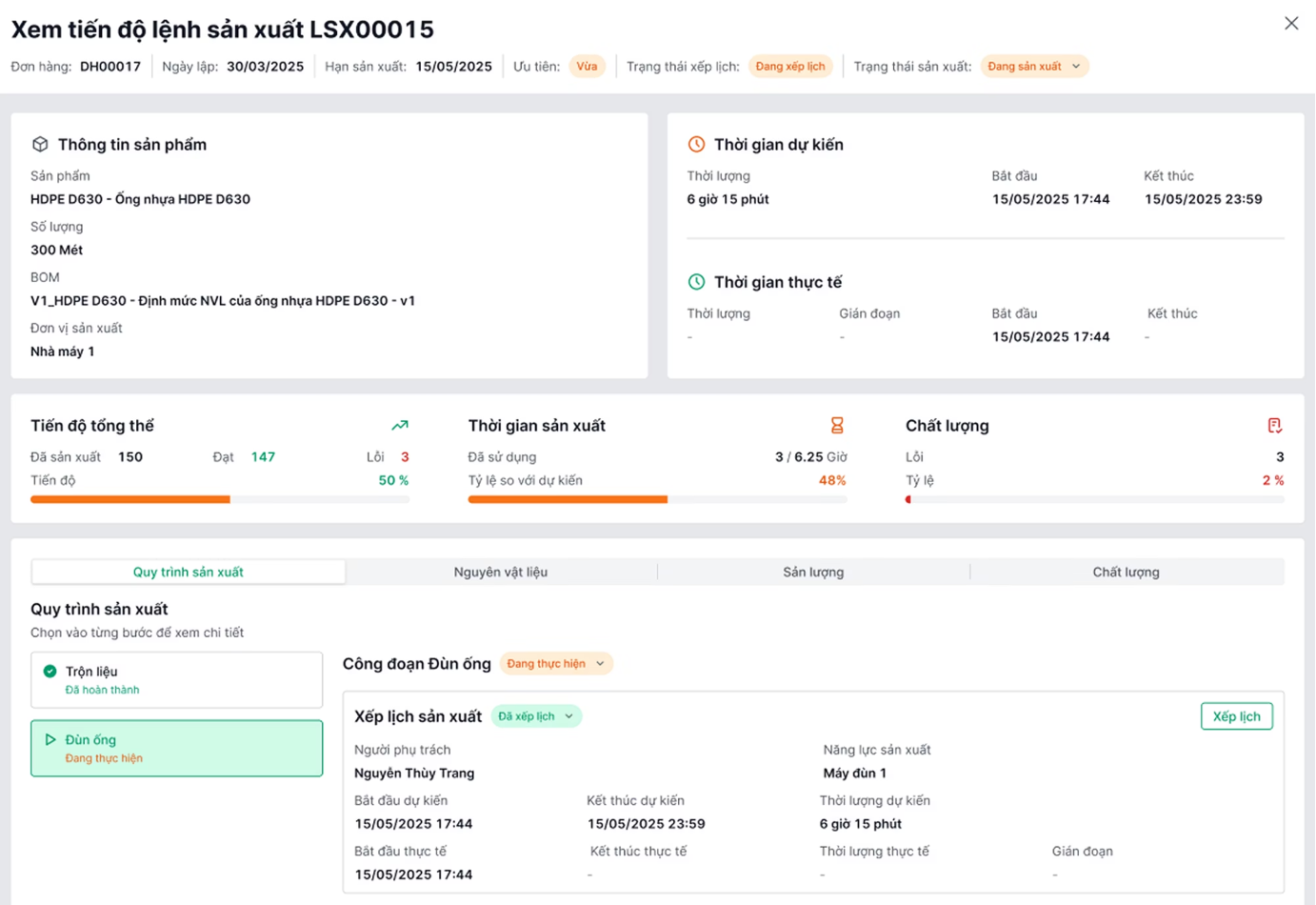

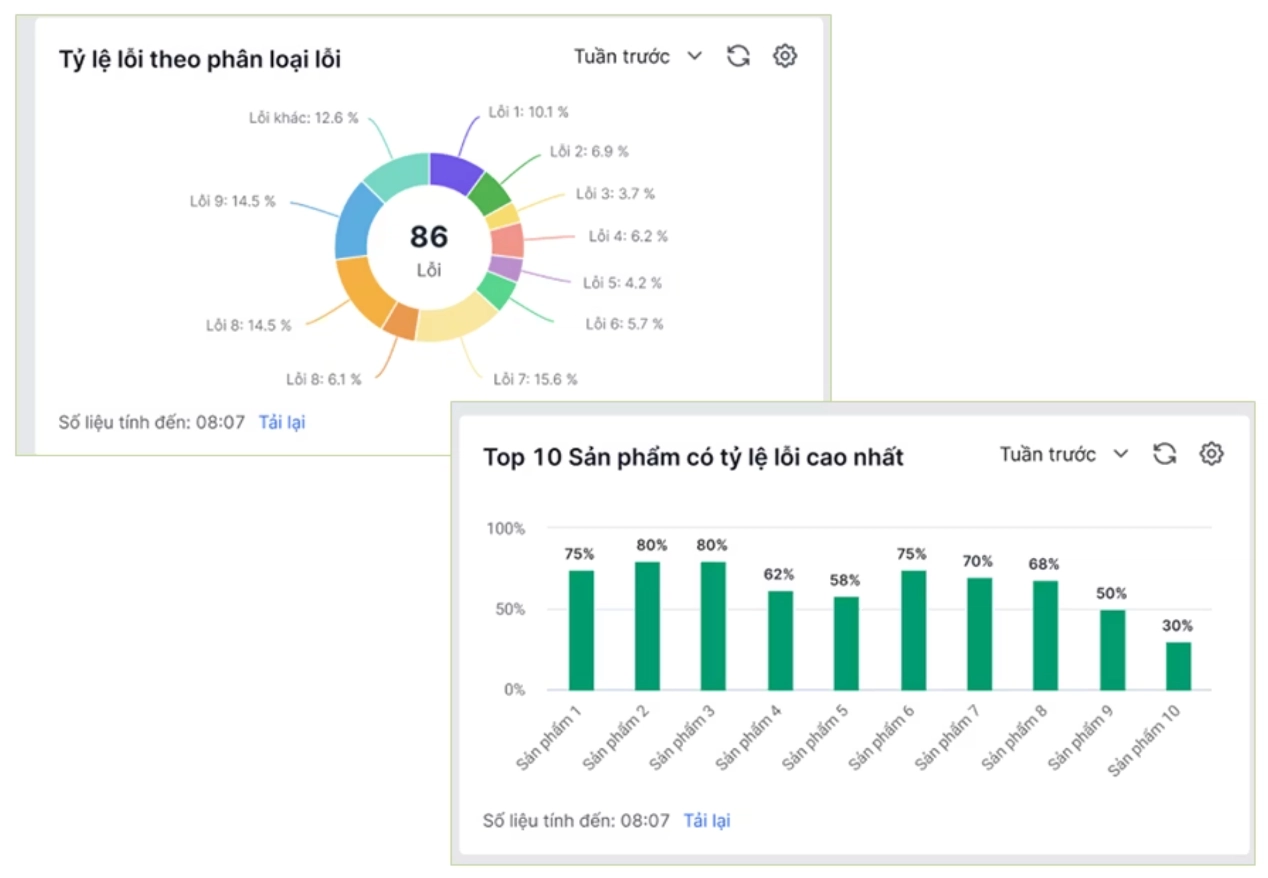

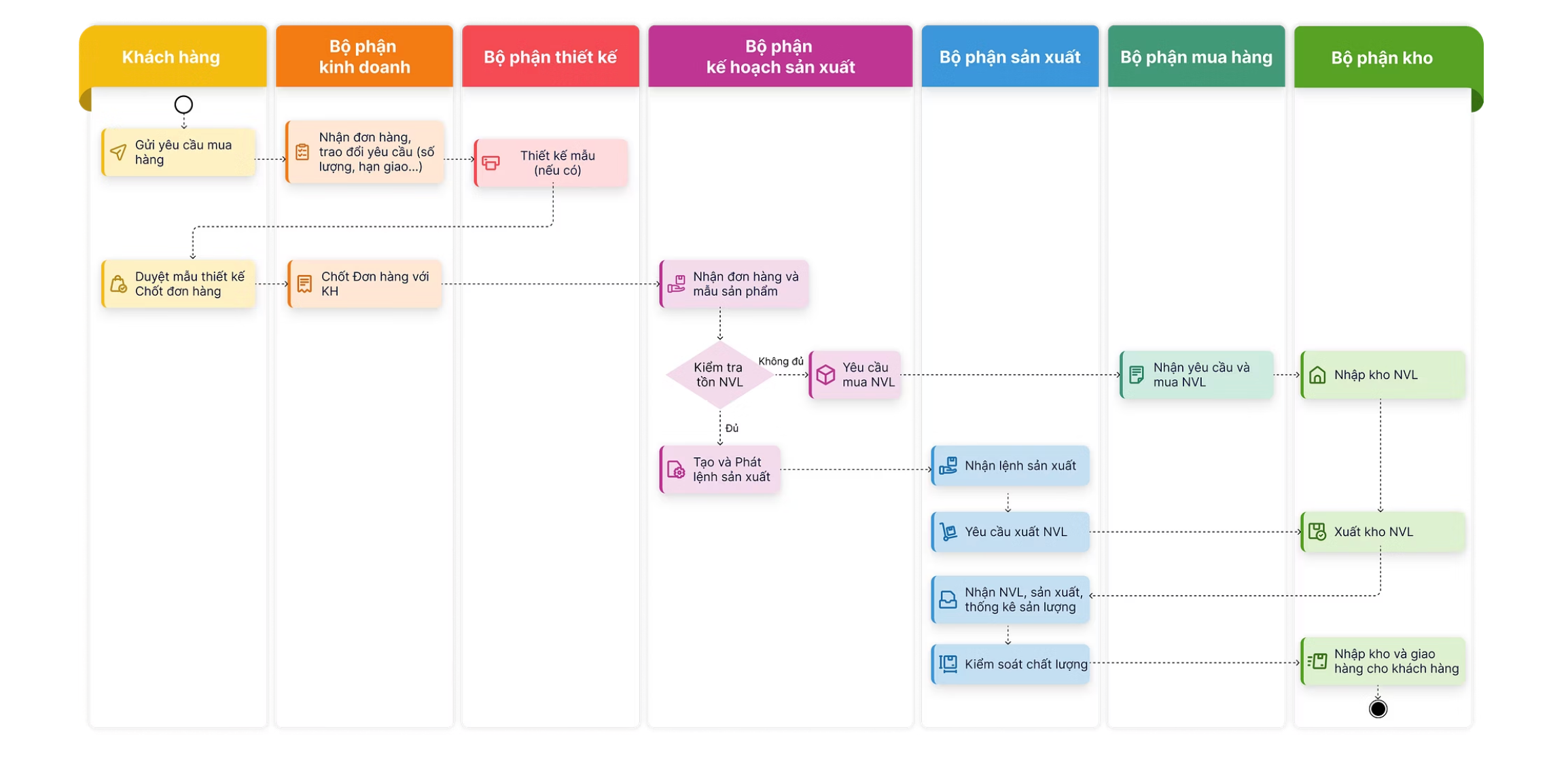

Để giúp doanh nghiệp tối ưu hóa quy trình sản xuất, giảm chi phí và tăng trưởng bền vững, MISA AMIS Sản Xuất là giải pháp phần mềm quản lý sản xuất toàn diện, hỗ trợ doanh nghiệp trong việc quản lý quy trình sản xuất, theo dõi tiến độ, tính toán chi phí và quản lý tồn kho.

Các tính năng nổi bật của MISA AMIS Sản Xuất:

- Quản lý quy trình sản xuất: MISA AMIS Sản Xuất giúp chuẩn hóa quy trình sản xuất từ đầu vào đến đầu ra, đảm bảo sản phẩm được sản xuất đúng tiến độ, đạt chất lượng đồng đều.

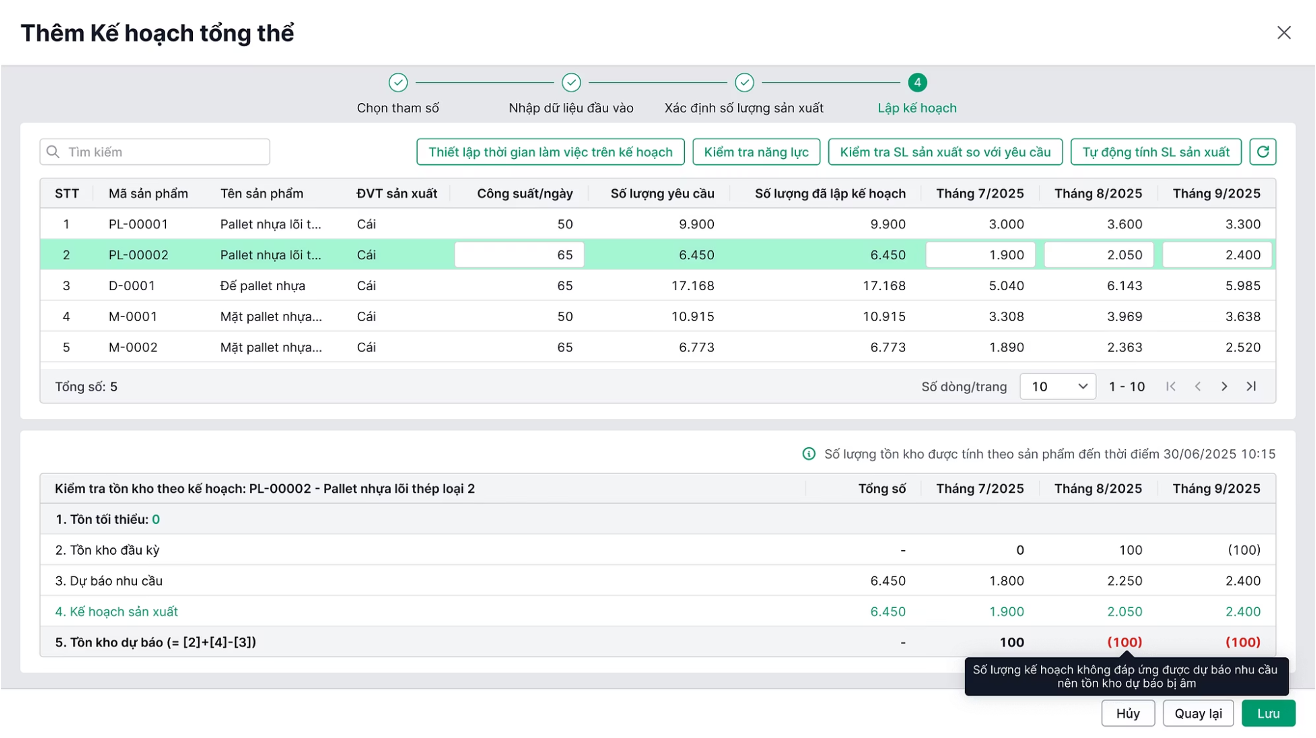

- Lập kế hoạch và theo dõi tiến độ: Tự động lập kế hoạch sản xuất dựa trên nhu cầu và năng lực sản xuất, giúp tối ưu hóa nguồn lực và đảm bảo sản phẩm đến tay khách hàng đúng hẹn.

- Kiểm soát chi phí và giá thành: Hệ thống giúp tính toán chi phí sản xuất, từ đó xác định giá thành sản phẩm và tăng hiệu quả tài chính cho doanh nghiệp.

- Quản lý kho và nguyên liệu: Tính năng quản lý kho giúp theo dõi tình trạng tồn kho nguyên liệu, vật tư, từ đó tối ưu hóa việc nhập hàng và giảm thiểu lãng phí.

- Báo cáo và phân tích: Cung cấp các báo cáo chi tiết về năng suất, tiến độ sản xuất, và chi phí, giúp lãnh đạo doanh nghiệp đưa ra quyết định kịp thời và hiệu quả.

MISA AMIS Sản Xuất không chỉ giúp tăng năng suất và chất lượng mà còn hỗ trợ doanh nghiệp nắm bắt xu hướng công nghệ sản xuất hiện đại, từ đó nâng cao khả năng cạnh tranh trên thị trường toàn cầu.

Trải nghiệm miễn phí 14 ngày với MISA AMIS Sản Xuất và khám phá ngay các tính năng ưu việt giúp nâng cao hiệu quả sản xuất của bạn. Đăng ký ngay để được hỗ trợ trực tiếp từ chuyên gia MISA!

Tạm kết

Sản xuất hàng loạt là phương pháp quan trọng giúp tối ưu hóa quy trình, giảm chi phí và nâng cao năng suất trong ngành công nghiệp. Nhờ vào sự tiến bộ của công nghệ như tự động hóa, IoT và AI, sản xuất hàng loạt ngày càng trở nên linh hoạt và hiệu quả hơn, đáp ứng nhu cầu thị trường cao. Mặc dù có thách thức về chi phí đầu tư ban đầu và thiếu linh hoạt, nhưng các lợi ích như tăng trưởng quy mô, chất lượng sản phẩm đồng đều và giảm chi phí sản xuất đã khiến phương pháp này trở thành lựa chọn tối ưu cho nhiều doanh nghiệp.

0904 885 833

0904 885 833 https://amis.misa.vn/

https://amis.misa.vn/