Đối với doanh nghiệp sản xuất, việc lập kế hoạch sản xuất, kiểm soát tồn kho và đảm bảo nguyên liệu kịp thời cho từng đơn hàng luôn tiềm ẩn nhiều rủi ro nếu thực hiện thủ công. Việc thiếu sự đồng bộ giữa các phòng ban có thể dẫn đến lãng phí thời gian và chi phí, ảnh hưởng đến hiệu quả sản xuất. Đây chính là lúc phần mềm MRP (Material Requirements Planning) trở thành giải pháp cứu cánh. Vậy phần mềm MRP là gì? Hãy cùng khám phá ngay cách phần mềm MRP có thể thay đổi cách thức vận hành doanh nghiệp của bạn!

| Tải miễn phí: 10 biểu mẫu & dashboard giúp CEO kiểm soát quy trình và hiệu suất làm việc tổng thể |

1. Phần mềm MRP là gì?

MRP là viết tắt của cụm từ “Material Requirement Planning” – hoạch định nhu cầu nguyên vật liệu. Đây là một hệ thống mà các doanh nghiệp sử dụng để tính toán và quản lý chi phí của tất cả các nguyên liệu thô và thành phần tạo nên sản phẩm. Vật liệu có thể là những thứ như gỗ, nhựa, sơn, kim loại hoặc vải. Thành phần là các bộ phận chế tạo sẵn do các nhà sản xuất bên thứ ba sản xuất, chẳng hạn như vi mạch, khóa kéo, ốc vít, v.v.

MRP cũng có một thành phần lập lịch, cho phép các nhà sản xuất sản phẩm dự đoán và lập kế hoạch tốt hơn cho chi phí tìm nguồn cung ứng.

Phần mềm MRP được sử dụng rộng rãi từ năm 1940 đến năm 1950 khi con người sử dụng máy tính để phân tích các thông tin trong hóa đơn vật tư. Đến năm 1980, MRP được coi là phần mềm lập kế hoạch nguồn lực doanh nghiệp. Hệ thống hiện nay đã được nâng cấp với nhiều lợi ích thiết thực cho doanh nghiệp.

Phần mềm MRP phù hợp giúp doanh nghiệp dự đoán tình trạng thiếu hụt nguyên vật liệu, từ đó lập kế hoạch tái cung ứng và sắp xếp kho bãi hiệu quả. Nhờ MRP, doanh nghiệp tránh được lãng phí và ngăn chặn tình trạng gián đoạn sản xuất do thiếu hụt nguyên vật liệu.

Các lợi ích chính của phần mềm MRP bao gồm:

- Lên kế hoạch mua nguyên vật liệu phù hợp với quy trình sản xuất.

- Quản lý thành phẩm và giao hàng.

- Kiểm soát tồn kho thực tế gồm thành phẩm, bán thành phẩm và nguyên vật liệu.

- Lập kế hoạch sản xuất, mua hàng và bán hàng.

Xem thêm: Phần mềm lập kế hoạch kinh doanh: 15 công cụ tốt nhất cho doanh nghiệp

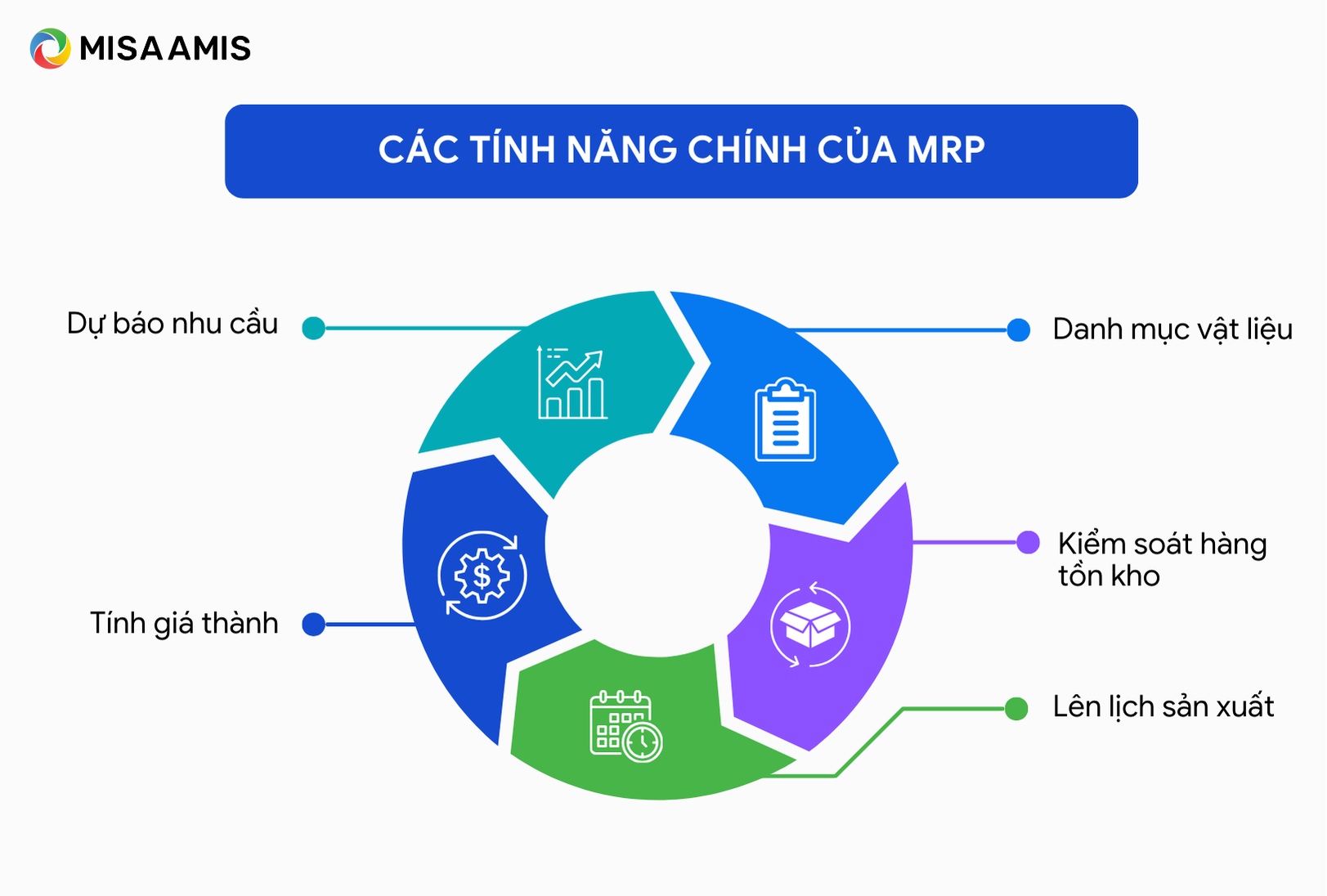

2. Các tính năng chính của phần mềm MRP

Sau khi đã hiểu MRP là gì? Bạn sẽ cần nắm rõ một số tính năng quan trọng của phần mềm này. Dưới đây là một số tính năng quan trọng nhất cần tìm kiếm trong phần mềm MRP:

- Dự báo nhu cầu (Demand forecasting): MRP phải có khả năng tạo ra các dự báo nhu cầu chính xác. Điều này sẽ giúp bạn đảm bảo rằng bạn có đủ hàng tồn kho để đáp ứng nhu cầu của khách hàng.

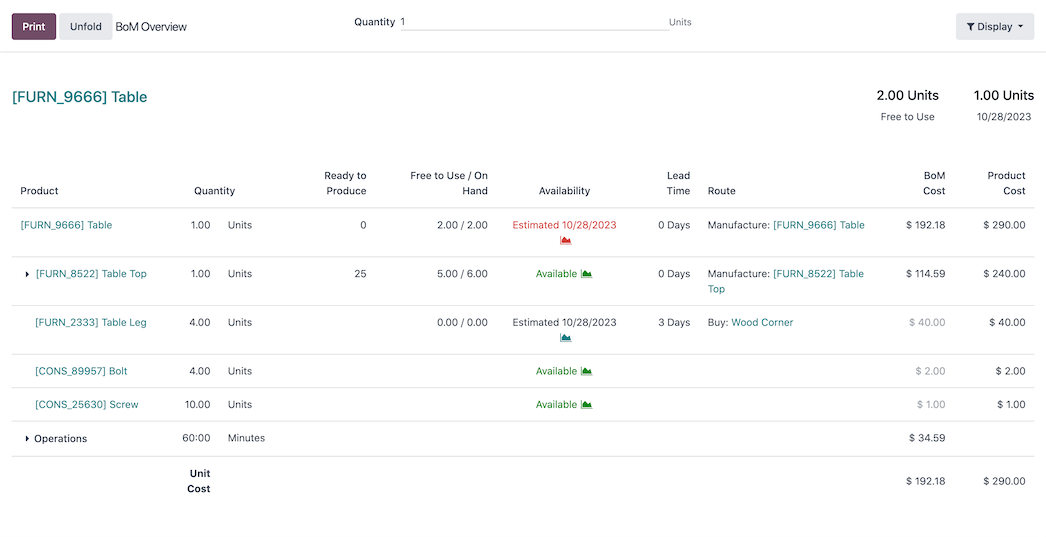

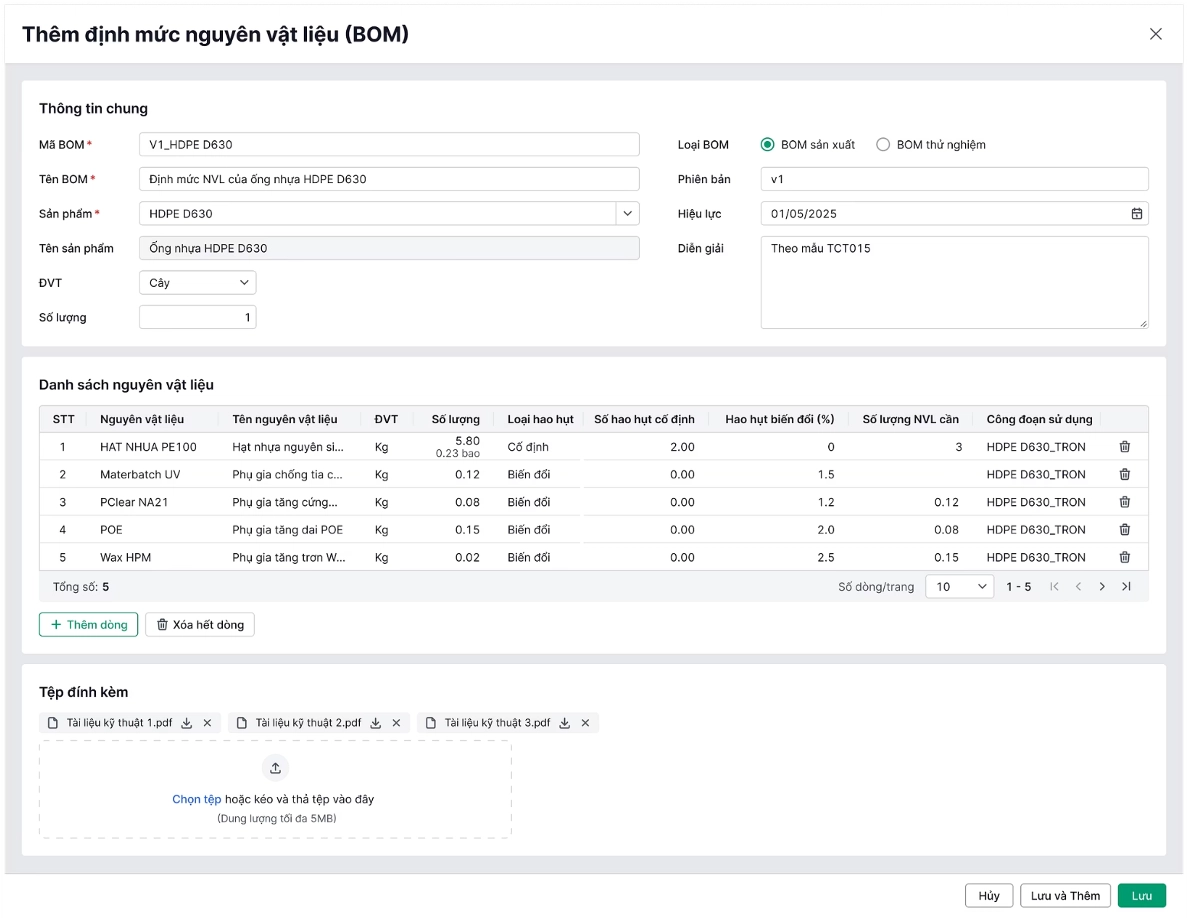

- Danh mục vật liệu (Bill of materials): Phần mềm lập kế hoạch nhu cầu vật liệu phải có khả năng lưu trữ và quản lý BOM. Điều này sẽ giúp bạn theo dõi các vật liệu và thành phần cần thiết để sản xuất từng sản phẩm.

- Kiểm soát hàng tồn kho (Inventory control): Hệ thống phần mềm MRP phải có khả năng theo dõi mức tồn kho. Điều này sẽ giúp ngăn ngừa tình trạng hết hàng và đảm bảo rằng doanh nghiệp không dự trữ quá nhiều vật liệu.

- Lên lịch (Scheduling): Các ứng dụng MRP phải có khả năng tạo lịch trình sản xuất. Điều này sẽ giúp tối ưu hóa quy trình sản xuất và đảm bảo rằng các sản phẩm được giao đúng hạn.

- Tính giá thành (Costing): Cơ sở dữ liệu MRP phải có khả năng theo dõi chi phí. Điều này sẽ giúp kiểm soát chi phí và đưa ra quyết định kinh doanh sáng suốt.

Ngoài các tính năng chính được liệt kê ở trên, còn có một số tính năng khác có thể quan trọng đối với một số doanh nghiệp. Bao gồm:

- Lập kế hoạch năng lực (Capacity planning): Hệ thống MRP có thể giúp doanh nghiệp hoặc định năng lực. Điều này sẽ giúp bạn đảm bảo rằng bạn có đủ nguồn lực để đáp ứng nhu cầu.

- Quản lý quy trình làm việc (Workflow management): Phần mềm MRP có thể giúp bạn quản lý quy trình làm việc của mình, theo dõi các nhiệm vụ và đảm bảo rằng chúng được hoàn thành đúng hạn.

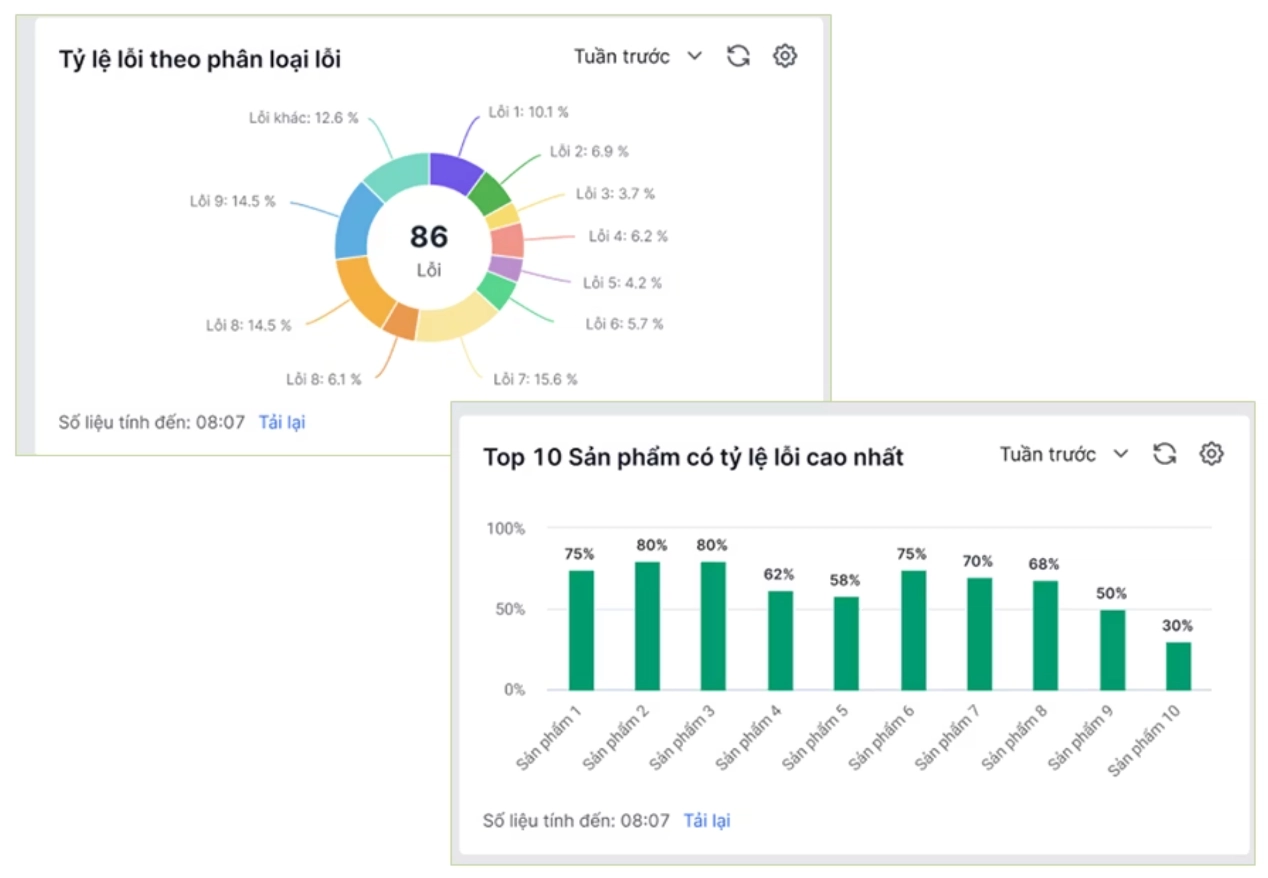

- Báo cáo (Reporting): Các giải pháp MRP có thể cung cấp cho các báo cáo về quy trình sản xuất. Điều này sẽ giúp bạn theo dõi tiến độ và xác định các lĩnh vực cần cải thiện.

Xem thêm: Top 10 phần mềm quản lý sản xuất tốt nhất cho doanh nghiệp

3. MRP phù hợp với doanh nghiệp nào?

Hệ thống MRP (Material Requirements Planning) phù hợp với nhiều loại doanh nghiệp, đặc biệt là những doanh nghiệp có các đặc điểm sau:

- Doanh nghiệp sản xuất đa dạng sản phẩm: Các doanh nghiệp sản xuất đa dạng sản phẩm, từ hàng tiêu dùng cho đến sản phẩm công nghiệp, có thể tận dụng MRP để quản lý tốt hơn các nguồn lực và nguyên liệu cần thiết cho từng sản phẩm.

- Doanh nghiệp với nhu cầu kiểm soát chặt chẽ hàng tồn kho: Doanh nghiệp mà việc kiểm soát hàng tồn kho là cần thiết để giảm chi phí và tránh lãng phí sẽ hưởng lợi từ việc áp dụng MRP.

- Doanh nghiệp cần cải thiện dịch vụ khách hàng: MRP giúp giảm thời gian chờ cho khách hàng và tăng tính chính xác của đơn hàng, từ đó nâng cao sự hài lòng của khách hàng.

- Doanh nghiệp có chuỗi cung ứng phức tạp: Các doanh nghiệp có chuỗi cung ứng phức tạp, đòi hỏi sự phối hợp chặt chẽ giữa nhiều bộ phận và giai đoạn sản xuất, sẽ hưởng lợi từ việc sử dụng MRP để quản lý và điều phối các hoạt động.

- Doanh nghiệp với yêu cầu đổi mới liên tục và sản xuất linh hoạt: Những doanh nghiệp cần thích nghi nhanh với thị trường, thường xuyên cập nhật sản phẩm mới hoặc thay đổi trong quy trình sản xuất sẽ tìm thấy giá trị trong việc sử dụng MRP để thích ứng nhanh chóng và hiệu quả.

MRP không chỉ giúp doanh nghiệp lập kế hoạch và quản lý nguyên vật liệu mà còn cung cấp công cụ để phản ứng linh hoạt trước các yêu cầu thay đổi và cải thiện hiệu suất hoạt động. Điều quan trọng là doanh nghiệp cần đánh giá cụ thể nhu cầu và mục tiêu của mình để chọn lựa và triển khai hệ thống MRP phù hợp.

4. Cách thức hoạt động của hệ thống MRP là gì?

Một hệ thống MRP hiện đại là một hệ thống đóng kín, tích hợp chặt chẽ bao trùm toàn bộ doanh nghiệp. Nó theo dõi tất cả các hoạt động và liên tục tương tác với các hệ thống lập kế hoạch và lịch trình để giữ mọi thứ được đồng bộ – giúp doanh nghiệp tập trung vào việc thực hiện các cam kết và kỳ vọng của khách hàng.

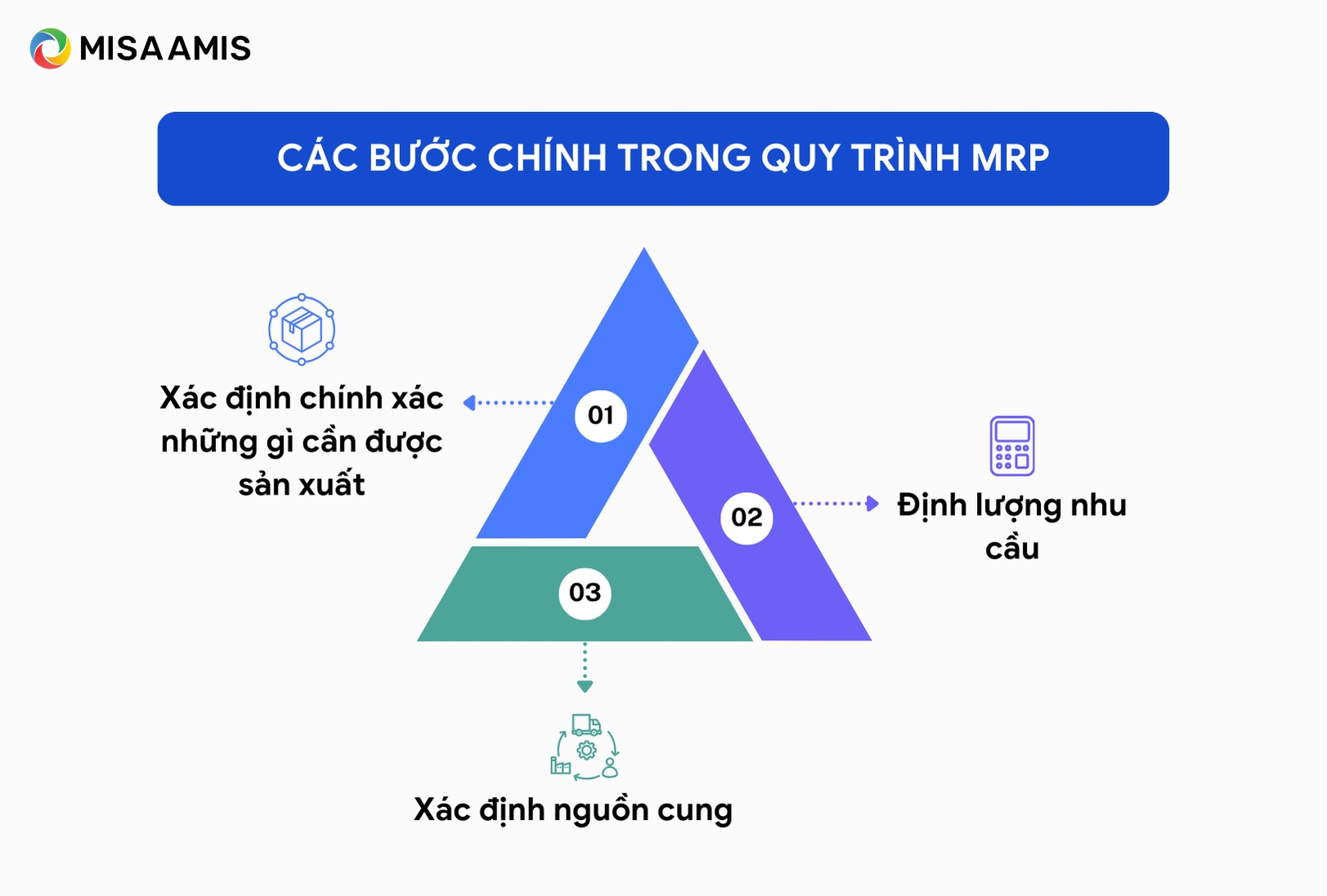

Các bước chính của quy trình MRP bao gồm:

4.1. Xác định chính xác những gì cần được sản xuất

Kỹ thuật chịu trách nhiệm tạo và quản lý danh mục vật liệu (BOM) cho tất cả các sản phẩm cuối cùng và cụm lắp ráp (thành phần) phụ.

Còn được gọi là cấu trúc sản phẩm, BOM là mô hình phân cấp về chính xác những gì đi vào từng đơn vị sản phẩm. Ví dụ, sản phẩm cuối cùng có thể có nhiều cụm lắp ráp phụ. Mỗi cụm lắp ráp phụ có thể có hai hoặc nhiều thành phần và mỗi thành phần có thể có nhiều bộ phận. BOM sẽ mô tả thứ tự cần vật liệu, bộ phận nào phụ thuộc vào bộ phận khác và số lượng cần thiết của từng bộ phận.

4.2. Định lượng nhu cầu

Hệ thống tính toán số lượng và thời gian cần thiết cho các sản phẩm cuối cùng để đáp ứng nhu cầu. Các tính toán này dựa trên đơn đặt hàng của khách hàng và dự báo từ phòng kinh doanh, trừ đi số lượng hàng tồn kho dự kiến.

Các nhà sản xuất theo đơn đặt hàng thường tập trung vào đơn đặt hàng của khách hàng. Các công ty sản xuất theo lượng hàng tồn kho quan tâm đến việc dự báo, trong khi các công ty khác sử dụng sự kết hợp của đơn đặt hàng và dự báo để lập kế hoạch sản xuất trong tương lai.

Thông tin này cấp dữ liệu cho lịch trình sản xuất chính (MPS) – đây là thỏa thuận giữa tất cả các bên liên quan về những gì sẽ được sản xuất – chẳng hạn như công suất, hàng tồn kho và lợi nhuận.

4.3. Xác định nguồn cung

Sử dụng BOM và MPS cho tất cả các sản phẩm, quá trình chạy MRP sẽ từng bước tính toán các cụm lắp ráp, thành phần và vật liệu phải được sản xuất hoặc mua trong giai đoạn lập kế hoạch.

Tiếp theo, nó kiểm tra số lượng cần thiết so với hàng tồn kho có sẵn để xác định tình trạng thiếu hụt ròng cho từng thành phần. Sử dụng các thông số được xác định trước, chẳng hạn như quy mô lô, nó xác định số lượng “sản xuất hoặc mua” phù hợp cho từng mặt hàng.

Cuối cùng, nó tính toán ngày bắt đầu thích hợp cho việc thu mua hoặc sản xuất phù hợp và gửi thông tin này đến phòng mua hàng hoặc kiểm soát sản xuất.

|

Thay vì lập kế hoạch thủ công đầy rủi ro, hãy trải nghiệm ngay giải pháp hoạch định nhu cầu nguyên vật liệu (MRP) thông minh trên AMIS Sản xuất. Phần mềm sẽ giúp doanh nghiệp tự động hóa toàn bộ quy trình, dự báo chính xác, giảm thiểu lãng phí và đảm bảo sản xuất không bị gián đoạn.

|

5. Các phần mềm MRP phổ biến trên thị trường

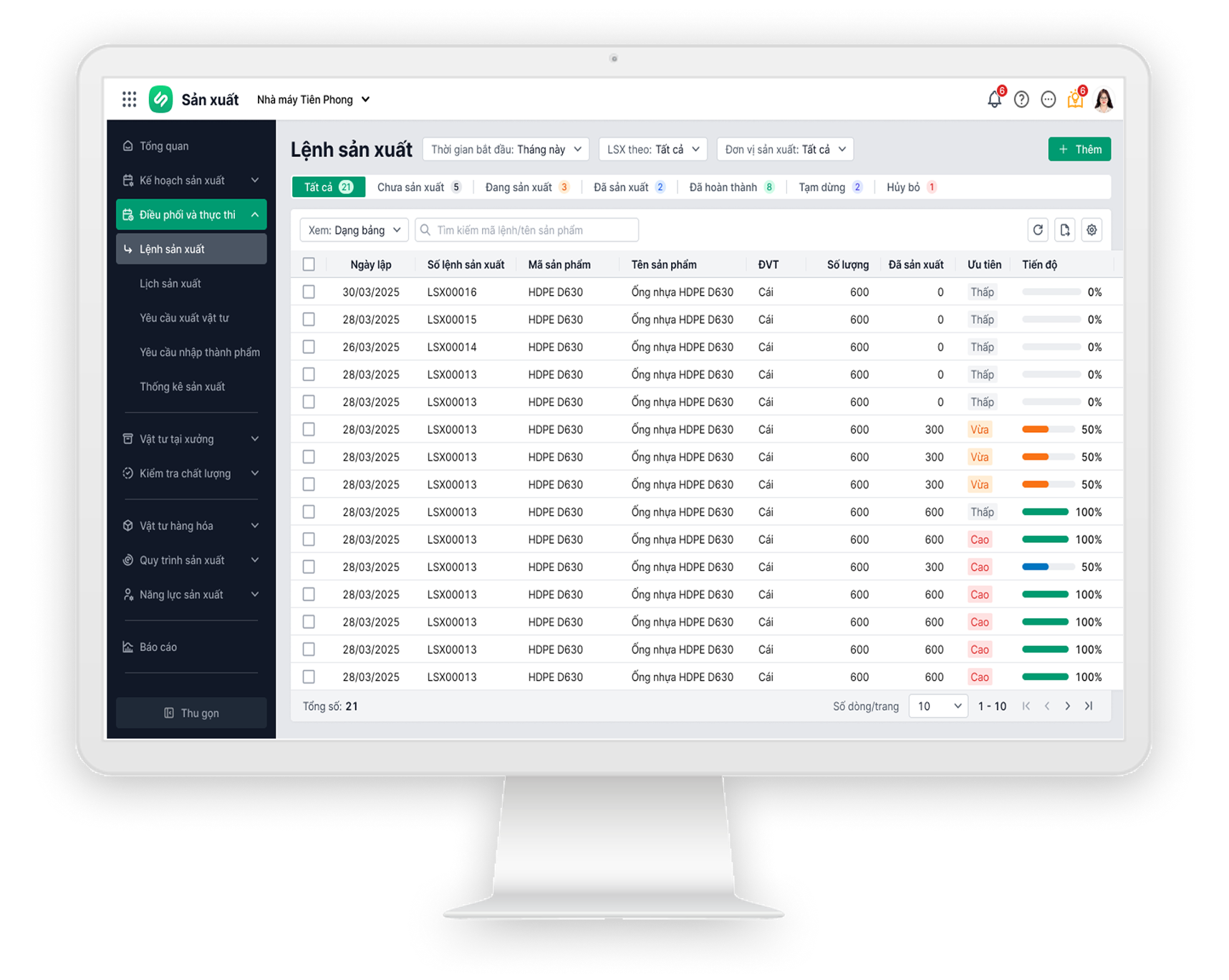

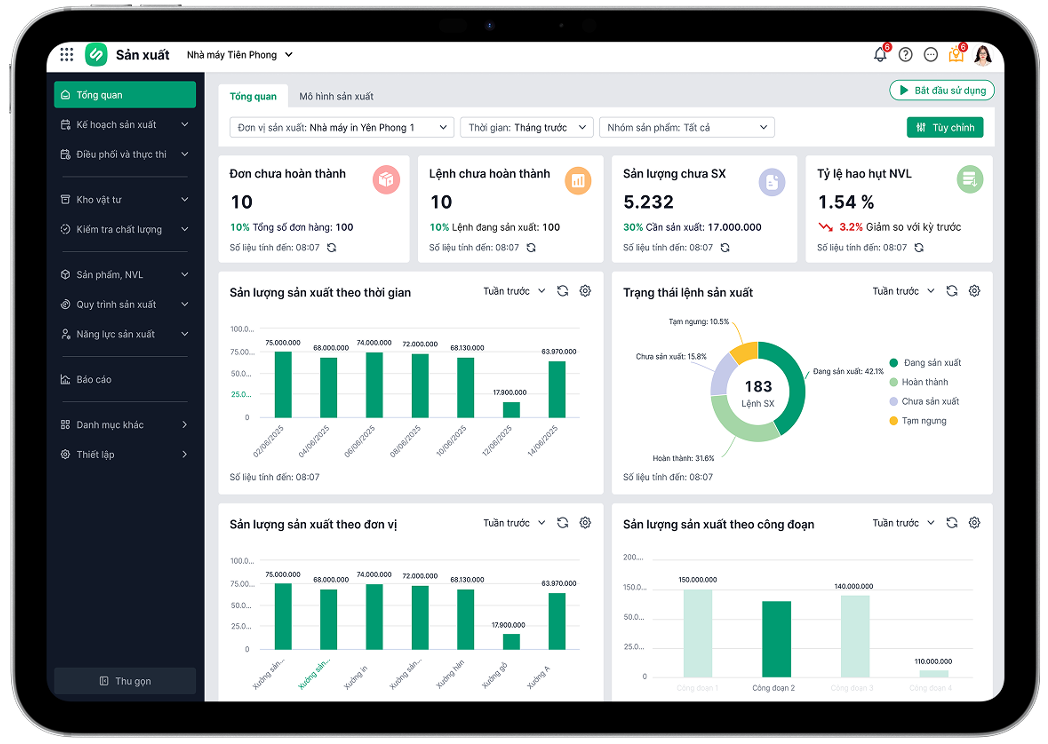

5.1. Phần mềm MISA AMIS Sản xuất

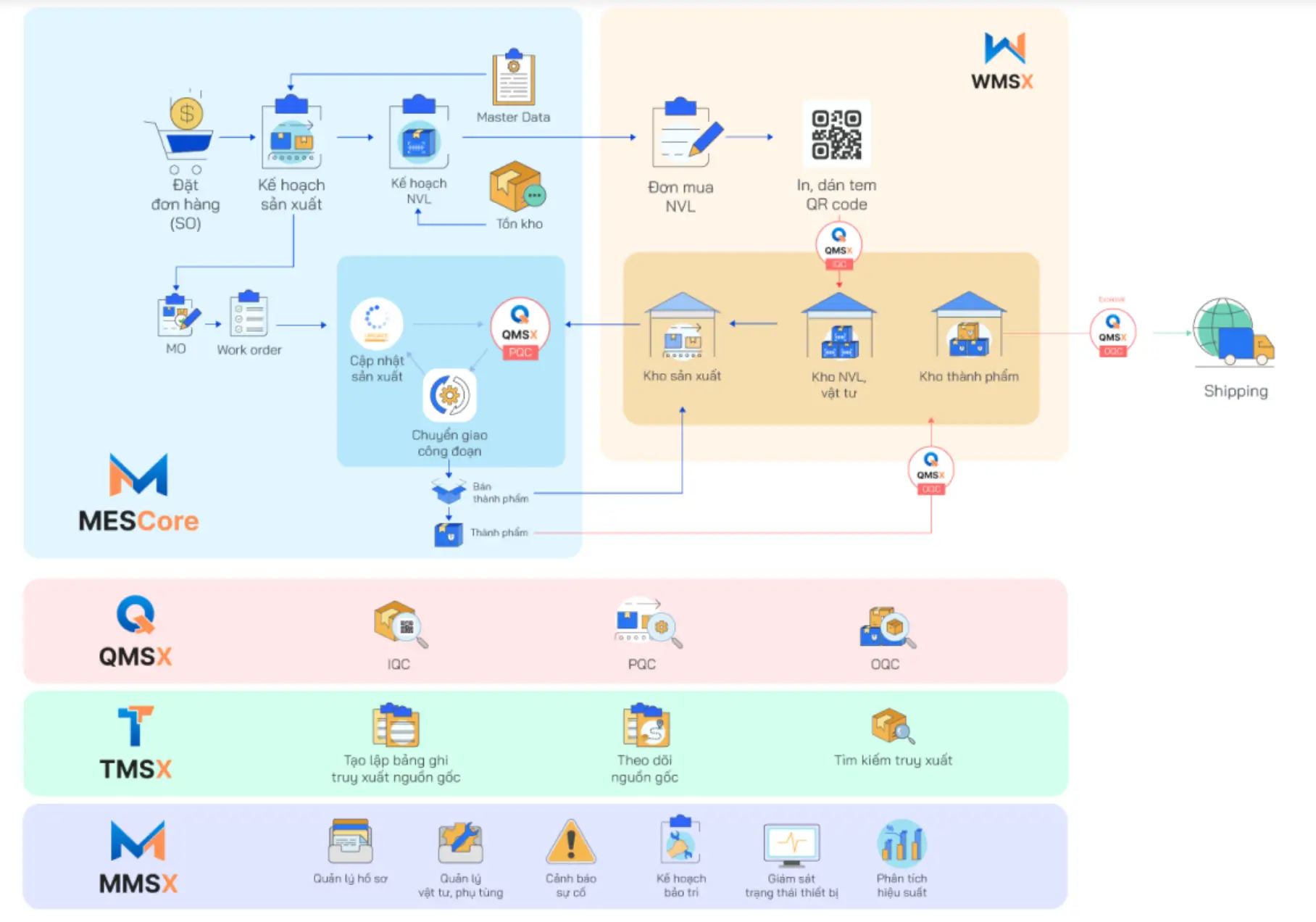

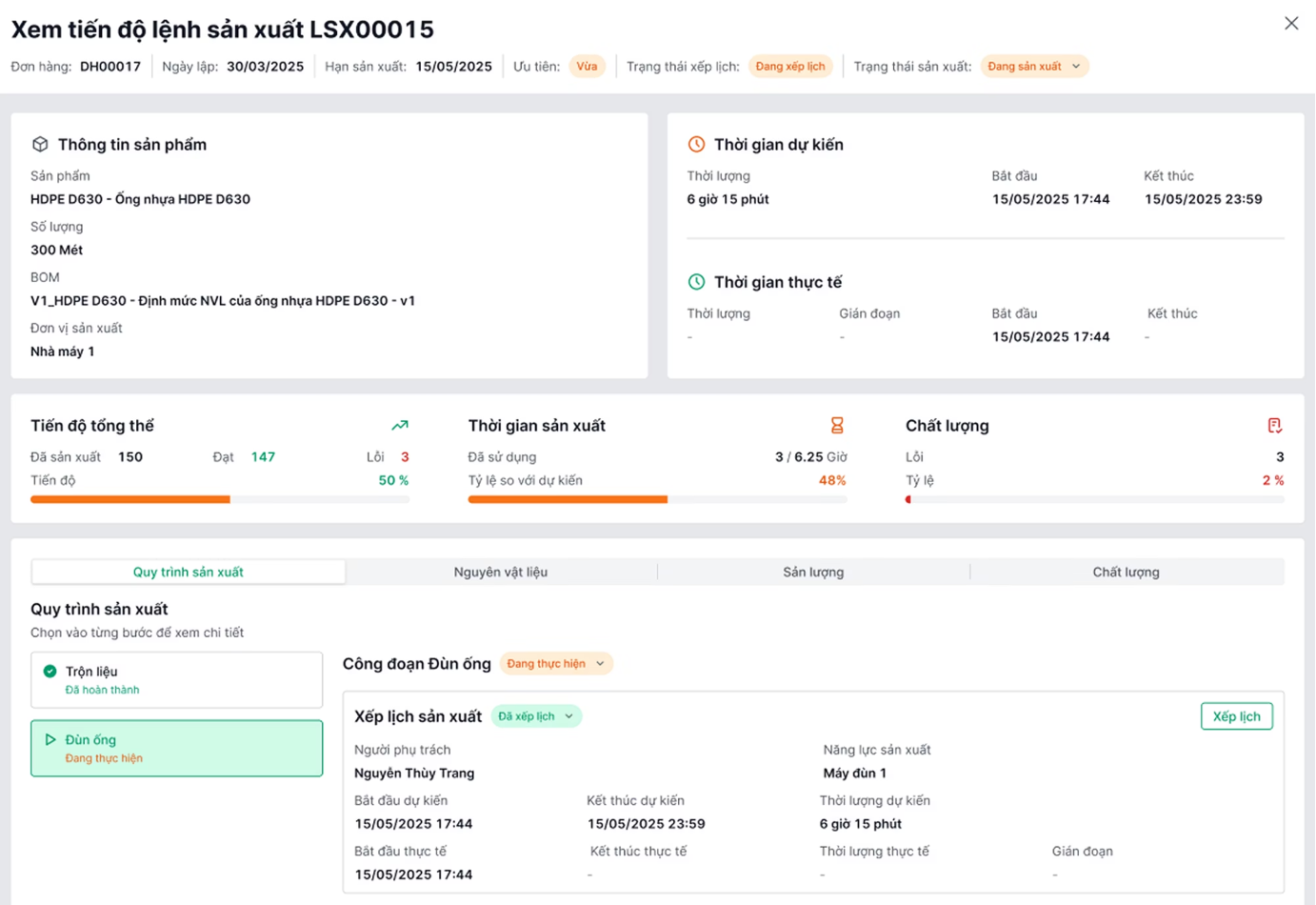

MISA AMIS Sản xuất là giải pháp quản lý sản xuất toàn diện nằm trong nền tảng quản trị doanh nghiệp hợp nhất MISA AMIS với hơn 40+ phần mềm. Nhờ khả năng liên kết dữ liệu thông suốt giữa các bộ phận Kế toán, Bán hàng, Mua hàng, Kho, Nhân sự…, MISA AMIS Sản xuất không chỉ giúp doanh nghiệp hoạch định nhu cầu vật liệu (MRP) chính xác mà còn quản lý mọi hoạt động sản xuất hiệu quả trên một nền tảng duy nhất – tiết kiệm chi phí, giảm sai sót và tối ưu vận hành.

Nhờ tích hợp tính năng MRP thông minh, AMIS Sản xuất giúp doanh nghiệp luôn chủ động nguồn vật tư, loại bỏ nguy cơ thiếu hụt, tồn kho dư thừa và gián đoạn sản xuất. Mọi thông tin về nhu cầu vật tư, cảnh báo và đề xuất mua hàng đều được đồng bộ tức thời giữa các phòng ban, đảm bảo quy trình vận hành liên tục, minh bạch và tối ưu hóa hiệu quả sản xuất.

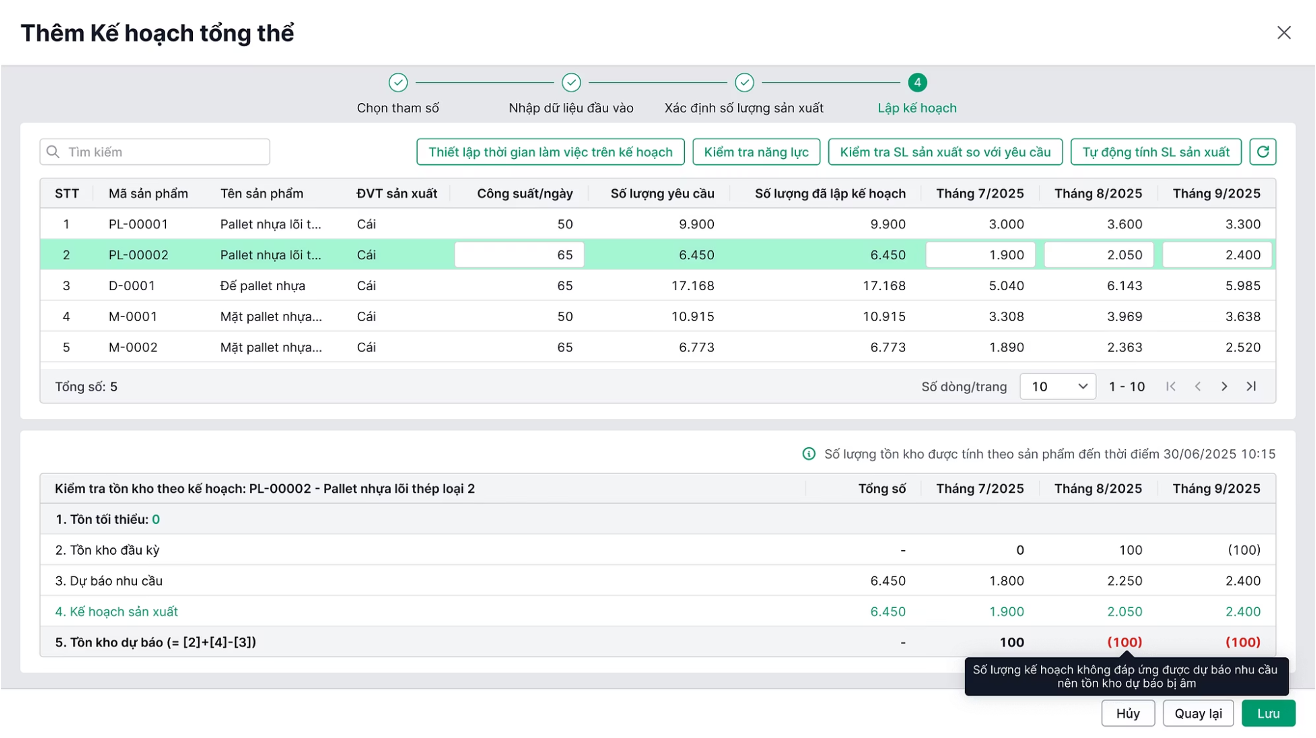

Tính năng hoạch định nhu cầu vật liệu (MRP) nổi bật của AMIS Sản xuất:

- Tự động tính toán nhu cầu vật tư chính xác: Dựa trên BOM và kế hoạch sản xuất, phần mềm tự động xác định số lượng vật tư thực sự cần thiết, kiểm tra tồn kho và chủ động cảnh báo nếu thiếu hụt.

- Tạo yêu cầu mua hàng tự động: Khi phát hiện thiếu vật tư so với nhu cầu, hệ thống lập tức sinh yêu cầu mua hàng, chuyển thẳng sang bộ phận mua và liên kết dữ liệu real-time với AMIS Mua hàng.

- Dự báo nhu cầu thông minh với AI: Ứng dụng AI phân tích dữ liệu xuất – nhập – tồn và xu hướng sản xuất, đưa ra dự báo nhu cầu vật tư sát thực tế, tối ưu hóa tồn kho và giảm thiểu out-of-stock.

- Kiểm soát tồn kho theo thời gian thực: Toàn bộ xuất – nhập – tồn được cập nhật tự động; hệ thống tự động cảnh báo và đề xuất xử lý nếu tồn kho vượt/thiếu mức an toàn.

- Liên kết dữ liệu xuyên suốt hệ sinh thái: AMIS Sản xuất đồng bộ dữ liệu với Bán hàng, Mua hàng, Kho, Kế toán, giúp mọi phát sinh của đơn hàng, vật tư đều được luân chuyển mạch lạc – hạn chế sai sót, tiết kiệm thời gian.

Ưu điểm nổi bật của phần mềm quản lý sản xuất MISA

- Hệ sinh thái đồng bộ – Dữ liệu xuyên suốt: Kết nối chặt chẽ với hơn 40+ phần mềm trong hệ sinh thái AMIS (Kế toán, Bán hàng, Mua hàng, Kho, Nhân sự…), loại bỏ nhập liệu lặp, giảm sai sót, tạo dòng chảy dữ liệu liên thông toàn doanh nghiệp.

- Giao diện thân thiện – Triển khai nhanh chóng – Phù hợp mọi doanh nghiệp: Thiết kế dễ dùng, hỗ trợ online, dễ đào tạo và mở rộng, đáp ứng tốt cho mọi doanh nghiệp sản xuất Việt Nam từ nhỏ đến lớn.

- Ứng dụng mạnh mẽ công nghệ 4.0 – Nhà máy thông minh: Tích hợp IoT, AI, RFID giúp tự động dự báo nhu cầu vật tư, bảo trì thiết bị, truy xuất nguồn gốc và kiểm soát sản xuất real-time – ưu thế vượt trội mà các phần mềm đơn lẻ không có.

- Ứng dụng mobile tiện lợi: Với phiên bản mobile, lãnh đạo và nhân viên đều điều hành, cập nhật, giám sát quy trình sản xuất từ xa một cách nhanh gọn, mọi lúc mọi nơi.

- Chi phí hợp lý, tùy biến theo nhu cầu: Dễ dàng mở rộng tính năng, cấu hình linh hoạt, đầu tư phù hợp ngân sách – lý tưởng cho mọi quy mô doanh nghiệp.

MISA AMIS Sản xuất không chỉ là phần mềm quản lý sản xuất mà còn là giải pháp quản trị tổng thể – giúp doanh nghiệp Việt từng bước hiện đại hóa, tối ưu sản xuất, phát triển linh hoạt và bền vững.

5.2. Phần mềm Odoo MRP

Phần mềm Odoo MRP là một phần mềm quản lý sản xuất toàn diện, được thiết kế để giúp các doanh nghiệp tối ưu hóa quy trình sản xuất, quản lý tồn kho và lập kế hoạch nguyên liệu một cách hiệu quả. Odoo MRP tích hợp chặt chẽ với các mô-đun khác của Odoo, mang lại giải pháp quản lý doanh nghiệp toàn diện.

Những tính năng nổi bật của Odoo MRP:

- Quản lý sản xuất linh hoạt: Tạo và theo dõi các đơn đặt hàng sản xuất, từ nguyên liệu đầu vào đến sản phẩm hoàn thiện.

- Tính toán nhu cầu nguyên liệu (MRP): Dự báo và tự động tính toán lượng nguyên liệu cần thiết dựa trên nhu cầu sản xuất.

- Quản lý tồn kho: Theo dõi và tối ưu hóa mức tồn kho, giảm thiểu lãng phí.

- Lịch trình sản xuất: Lập kế hoạch và theo dõi tiến độ sản xuất, giúp đảm bảo mọi thứ diễn ra đúng hạn.

Odoo MRP giúp doanh nghiệp nâng cao hiệu quả sản xuất, giảm thiểu chi phí và tăng cường khả năng cạnh tranh.

5.3. Hệ thống điều hành sản xuất MES-X

Hệ thống điều hành sản xuất MES-X là là một phần mềm quản lý sản xuất mạnh mẽ thuộc công ty VTI Solutions, được thiết kế để giám sát và điều phối các hoạt động sản xuất trong thời gian thực. MES-X giúp các doanh nghiệp cải thiện hiệu quả sản xuất, nâng cao năng suất và giảm thiểu sự cố trong quá trình sản xuất.

Những tính năng nổi bật của MES-X:

- Giám sát sản xuất thời gian thực: Theo dõi và quản lý tình trạng máy móc, năng suất lao động, và tiến độ sản xuất liên tục.

- Tối ưu hóa quy trình sản xuất: Đưa ra các chỉ số và báo cáo phân tích để tối ưu hóa các quy trình và giảm thiểu lãng phí.

- Quản lý chất lượng: Đảm bảo chất lượng sản phẩm qua việc giám sát quy trình và tự động kiểm tra chất lượng trong suốt quá trình sản xuất.

- Dự báo và lên kế hoạch: Hệ thống có khả năng dự báo nhu cầu nguyên liệu và lên kế hoạch sản xuất chính xác, giúp giảm thiểu tồn kho và tăng cường hiệu quả sử dụng tài nguyên.

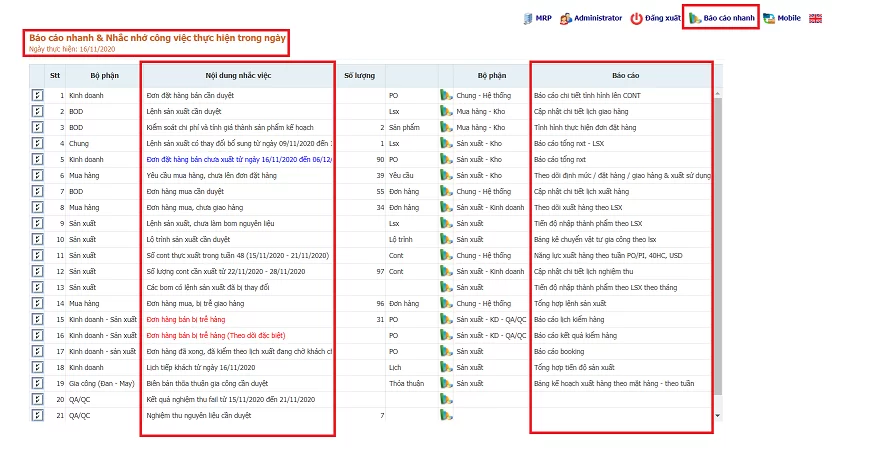

5.4. Phần mềm SThink MRP

Phần mềm SThink MRP là sản phẩm thuộc Công ty TNHH Phần mềm Sắc Màu. Phần mềm này được lập trình chỉnh sửa theo yêu cầu của Quý khách hàng.

Các chức năng chính của SThink MRP:

-

Cảnh báo nhắc nhở công việc trên Dashboard

-

Quản lý mua hàng: lịch sử yêu cầu mua hàng, lịch sử làm việc với nhà cung cấp, tình hình cung cấp giao hàng theo thời gian…

-

Quản lý bán hàng: Mẫu đơn hàng, lịch sử làm việc với khách hàng, chi tiết về doanh số nhân viên…

-

Quản lý sản xuất: BOM sản xuất, hao hụt nguyên vật liệu, sản phẩm cùng quy cách,…

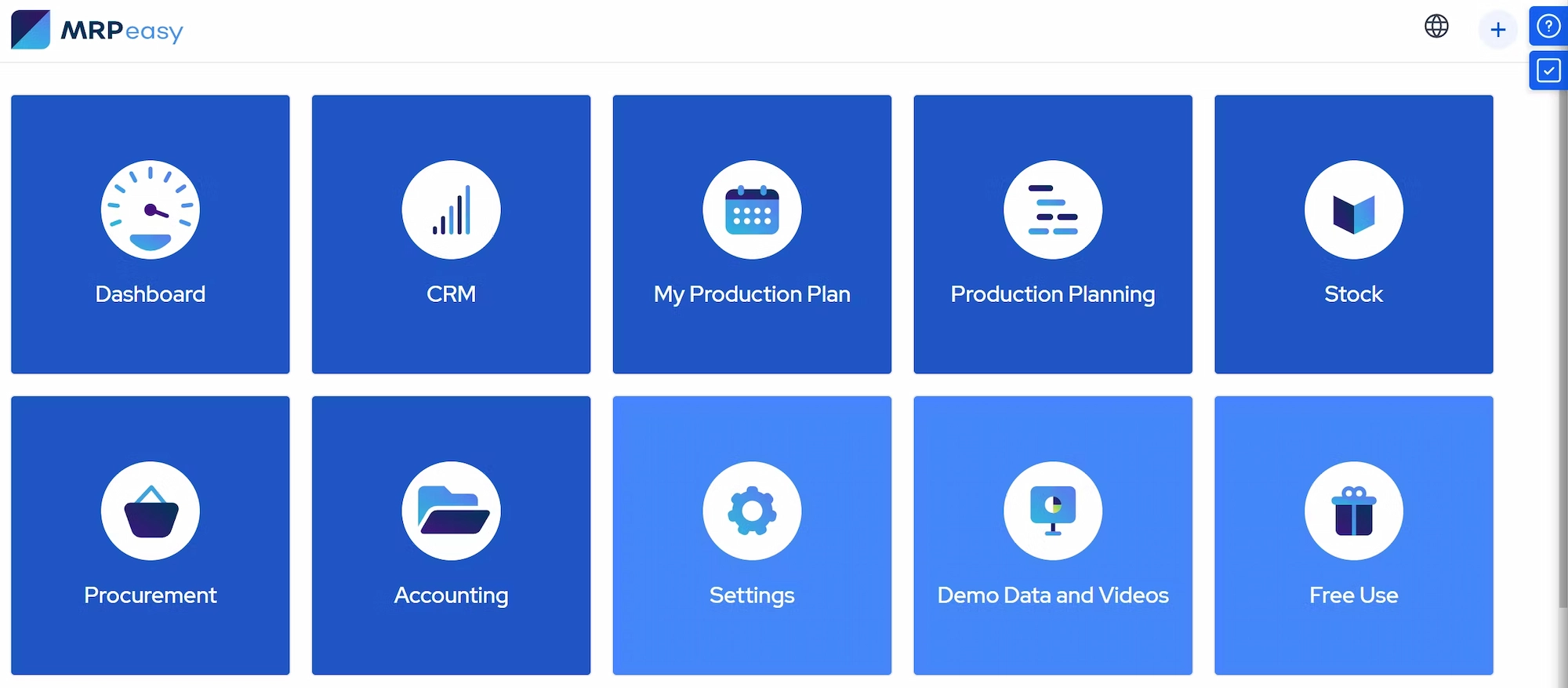

5.5. Phần mềm MRPeasy

MRPeasy là phần mềm quản lý sản xuất (MRP/ERP) dựa trên nền tảng đám mây, được thiết kế đặc biệt dành cho các doanh nghiệp sản xuất nhỏ và vừa, với quy mô từ 10 đến 200 nhân viên. Phần mềm này cung cấp giải pháp toàn diện giúp quản lý các hoạt động sản xuất, phân phối, kho bãi, mua hàng, bán hàng và kế toán trong một hệ thống tích hợp duy nhất.

Các tính năng chính của MRPeasy

- Lập kế hoạch sản xuất chính xác và báo cáo thời gian thực: Giúp dự báo thời gian giao hàng, tăng hiệu suất sử dụng thiết bị và cải thiện quy trình sản xuất.

- Quản lý tồn kho theo thời gian thực: Theo dõi hàng tồn kho, chuyển động kho, số lô và số serial, tránh tình trạng hết hàng và tối ưu mức tồn kho.

- Quản lý bán hàng và CRM: Tính toán chi phí sản phẩm, gửi báo giá, hóa đơn, theo dõi đơn hàng từ lúc báo giá đến giao hàng.

- Quản lý mua hàng: Tạo đơn hàng mua tự động, quản lý nhà cung cấp, giá cả và thời gian giao hàng.

- Quản lý nhân sự và sản xuất trên sàn: Cho phép công nhân theo dõi công việc qua máy tính hoặc thiết bị di động, báo cáo tiến độ sản xuất theo thời gian thực.

- Kế toán và báo cáo tài chính: Giám sát dòng tiền, bảng cân đối kế toán, lợi nhuận và hiệu quả kinh doanh.

- Tính năng chuyên biệt cho ngành thực phẩm và đồ uống: Theo dõi nguồn gốc sản phẩm, kiểm soát chất lượng và tuân thủ quy định trong toàn bộ chuỗi sản xuất.

5.6. Phần mềm MRP Katana

Phần mềm MRP Katana là một giải pháp quản lý sản xuất và tồn kho dựa trên nền tảng đám mây, được thiết kế đặc biệt cho các nhà sản xuất vừa và nhỏ nhằm tối ưu hóa quy trình sản xuất, quản lý nguyên vật liệu và đơn hàng một cách hiệu quả.

Các tính năng chính của Katana MRP

- Quản lý tồn kho theo thời gian thực: Katana cung cấp cái nhìn tổng quan về tồn kho, giúp theo dõi số lượng nguyên vật liệu và thành phẩm hiện có, đồng thời tự động cảnh báo khi mức tồn kho thấp để tránh tình trạng hết hàng.

- Lập kế hoạch sản xuất và vật liệu: Phần mềm tự động phân bổ nguyên vật liệu và thành phẩm cho các lệnh sản xuất, giúp tiết kiệm thời gian và công sức trong việc lên lịch sản xuất và dự báo nhu cầu.

- Quản lý đơn hàng bán và mua: Hỗ trợ hợp nhất các kênh bán hàng trực tuyến và ngoại tuyến, tự động hóa quy trình tạo đơn hàng, đồng thời quản lý đơn đặt hàng nguyên vật liệu từ nhà cung cấp.

- Tích hợp với các nền tảng thương mại điện tử và kế toán: Katana dễ dàng kết nối với các nền tảng như Shopify, WooCommerce, BigCommerce và các phần mềm kế toán, giúp đồng bộ dữ liệu và quản lý toàn diện hơn.

- Kiểm soát sản xuất và vận hành: Cung cấp công cụ giám sát tiến độ sản xuất, quản lý nhân công và nguyên vật liệu sử dụng thực tế để giảm chi phí và tăng hiệu quả.

- Dự báo và lập kế hoạch thông minh: Sử dụng dữ liệu lịch sử để dự đoán nhu cầu tương lai, giúp doanh nghiệp lên kế hoạch nguyên liệu và sản xuất chính xác hơn.

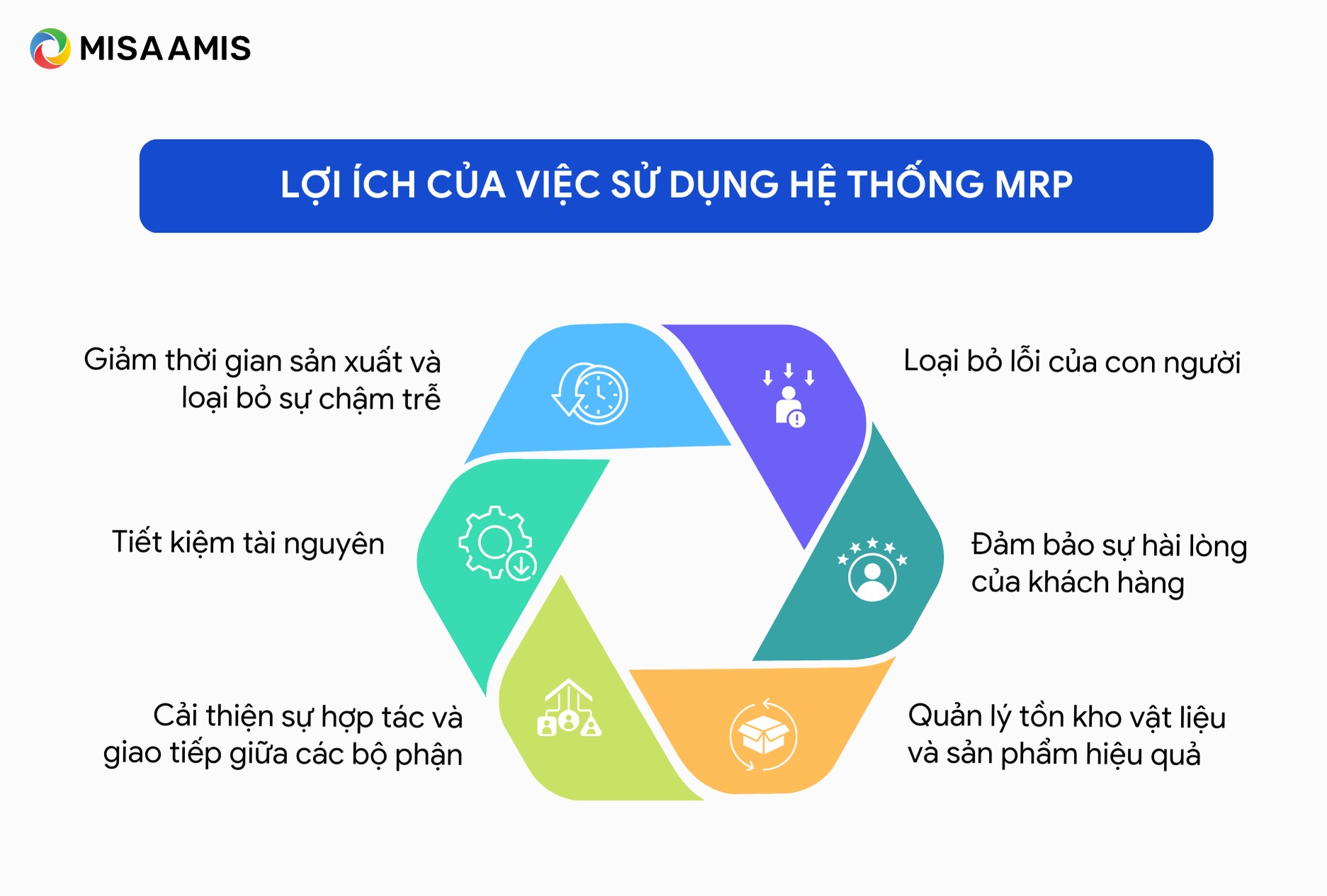

6. Lợi ích của việc sử dụng hệ thống MRP là gì?

Triển khai MRP có thể giúp các doanh nghiệp sản xuất theo nhiều cách:

- Giảm thời gian sản xuất và loại bỏ sự chậm trễ

Bằng cách tự động hóa các quy trình sản xuất, MRP cung cấp số lượng chính xác các nguồn lực cần thiết ở mỗi bước của quy trình. Điều này cho phép tối ưu hóa thời gian và đảm bảo rằng các doanh nghiệp có thể hoạt động mà không bị chậm trễ. MRP giúp tự động hóa quy trình sản xuất và cải thiện sản lượng.

- Loại bỏ lỗi của con người

Vì MRP sử dụng các công cụ kỹ thuật số và giải pháp phần mềm nên nó có thể sử dụng các phép tính phức tạp và tạo ra các dự báo toàn diện. Điều này loại bỏ mọi lỗi do con người gây ra và giảm đáng kể biên độ sai số vì không còn cần phải ước tính nữa. Hơn nữa, MRP cũng cung cấp kết quả tức thì và có thể sử dụng dữ liệu thời gian thực để điều chỉnh quy trình.

- Đảm bảo sự hài lòng của khách hàng

MRP giúp các doanh nghiệp đáp ứng nhu cầu của khách hàng bằng cách mua đúng số lượng vật tư. Điều này giúp họ giao hàng đúng hạn và đảm bảo mức độ hài lòng của người tiêu dùng cao hơn. Nó cũng giúp duy trì mức doanh thu và lợi nhuận ổn định.

- Quản lý hàng tồn kho vật liệu và sản phẩm hiệu quả

Đặt hàng quá nhiều nguyên liệu thô hoặc sản xuất quá nhiều sản phẩm có thể tạo ra những thách thức không lường trước được trong quản lý hàng tồn kho. Trong tình huống như vậy, nguyên liệu thô và sản phẩm dễ hỏng cũng có thể dẫn đến lãng phí. Có kế hoạch về nhu cầu vật liệu có thể giúp giảm thiểu các vấn đề và hạn chế hàng tồn kho dư thừa.

- Cải thiện sự hợp tác và giao tiếp liên phòng ban

Các quy trình sản xuất và chế tạo liên quan đến nhiều nhóm và nhân viên. Mỗi cá nhân làm việc trên dây chuyền lắp ráp đều đóng vai trò không thể thiếu trong việc duy trì hiệu quả và tính kịp thời của toàn bộ hệ thống. MRP giúp tạo ra một quy trình liền mạch cho phép các nhóm và cá nhân khác nhau làm việc hướng tới cùng một bộ mục tiêu và mục đích. Nó cũng đóng vai trò là nguồn chính để có được thông tin liên quan đến đơn đặt hàng, vật tư, giao hàng và cập nhật.

- Tiết kiệm tài nguyên

Kiểm soát chi phí là một mục tiêu quan trọng đối với các công cụ và hệ thống MRP. Bằng cách xác định các nguồn gây lãng phí và sử dụng không hết tài nguyên, các hệ thống MRP giúp giảm thiểu tổn thất. Tương tự như vậy, bằng cách đảm bảo rằng các doanh nghiệp đáp ứng được nhu cầu sản xuất và đơn đặt hàng, MRP giúp tối đa hóa doanh số theo năng lực hiện có của họ.

QUẢN LÝ NGUỒN LỰC, NGUYÊN VẬT LIỆU HIỆU QUẢ VỚI PHẦN MỀM AMIS SẢN XUẤT

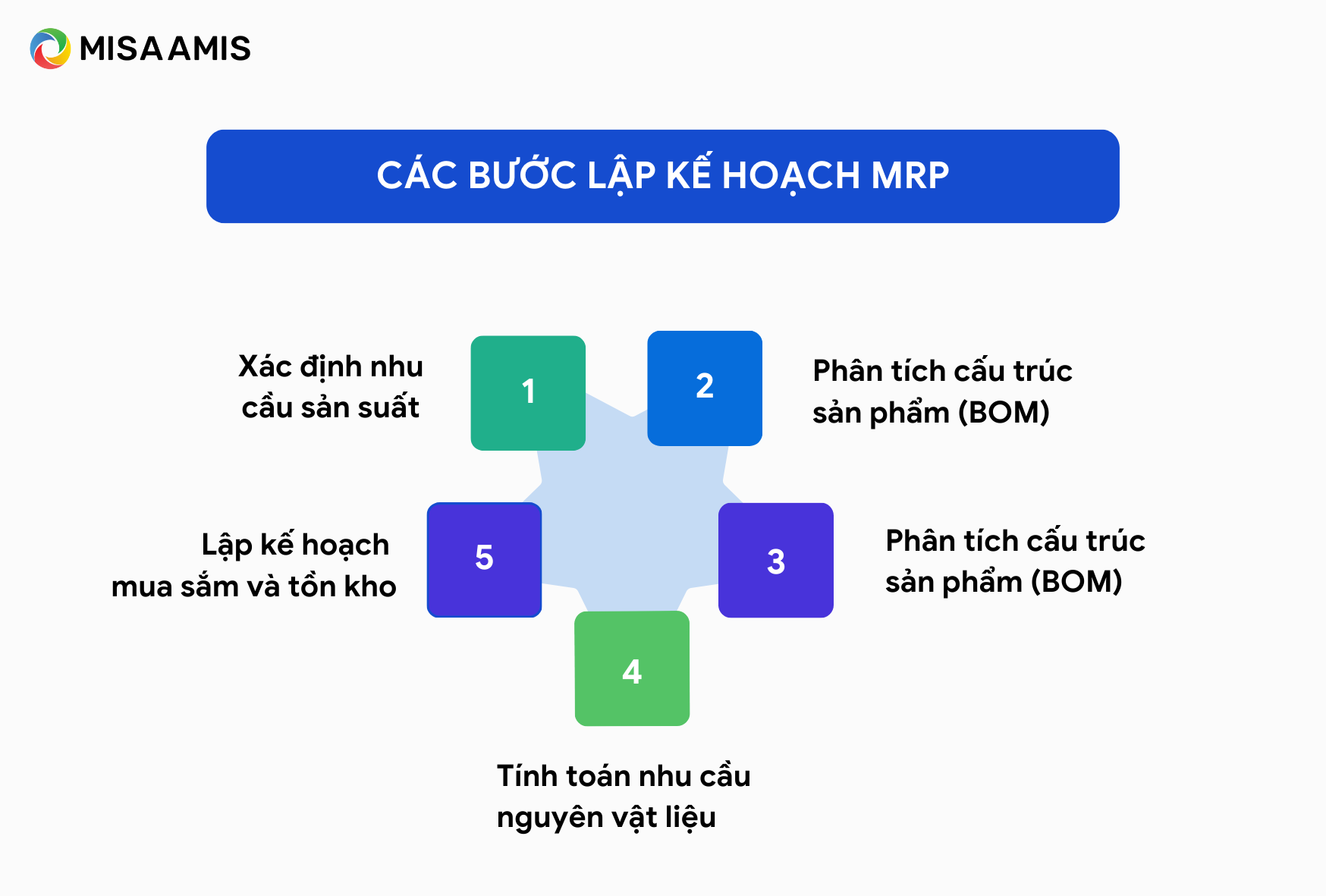

7. Các bước lập kế hoạch yêu cầu nguyên vật liệu MRP là gì?

Lập kế hoạch yêu cầu nguyên vật liệu (MRP) là một quy trình quan trọng trong quản lý sản xuất và chuỗi cung ứng, giúp đảm bảo rằng các nguyên vật liệu cần thiết cho sản xuất được sắp xếp và sử dụng một cách hiệu quả. Dưới đây là các bước chính trong lập kế hoạch MRP:

Xác định nhu cầu sản suất

- Phân tích đơn đặt hàng và dự báo: Xác định số lượng sản phẩm cần sản xuất dựa trên đơn đặt hàng của khách hàng và dự báo bán hàng.

- Lập lịch trình sản xuất chính (MPS): Tạo ra một kế hoạch chi tiết về khi nào và bao nhiêu sản phẩm cần được sản xuất, dựa trên các yếu tố như năng lực sản xuất và nguồn lực sẵn có.

Phân tích cấu trúc sản phẩm (BOM)

- Xây dựng và quản lý Bill of Materials (BOM): Lập danh sách chi tiết tất cả nguyên vật liệu, linh kiện, và bộ phận cần thiết để sản xuất một sản phẩm.

- Tính toán sự phụ thuộc nguyên vật liệu: Xác định các mối quan hệ giữa các nguyên vật liệu và thành phần để đảm bảo tất cả các mục cần thiết có sẵn đúng lúc.

Tham khảo: MIS là gì? Kiến thức cần có về Hệ thống thông tin quản lý MIS

Tính toán nhu cầu nguyên vật liệu

- Sử dụng BOM để tính nhu cầu vật liệu cụ thể: Xác định tổng nhu cầu nguyên vật liệu dựa trên kế hoạch sản xuất.

- Dự báo nhu cầu: Xác định khi nào và bao nhiêu nguyên vật liệu cần được mua hoặc sản xuất.

Lập kế hoạch mua sắm và tồn kho

- Xác định nguồn cung: Tìm các nhà cung cấp có thể cung cấp nguyên vật liệu cần thiết với chi phí hợp lý và trong thời gian phù hợp.

- Quản lý tồn kho: Theo dõi lượng hàng tồn kho hiện có và lập kế hoạch mua sắm để tránh tình trạng thiếu hụt hoặc thừa mứa.

Thực hiện và kiểm soát

- Theo dõi và điều chỉnh lịch trình sản xuất: Theo dõi tiến trình sản xuất và điều chỉnh kế hoạch khi cần thiết để đáp ứng các thay đổi trong nhu cầu hoặc sự cố trong sản xuất.

- Đánh giá hiệu quả của MRP: Thường xuyên kiểm tra và đánh giá hiệu quả của hệ thống MRP để tìm ra các cải tiến cần thiết.

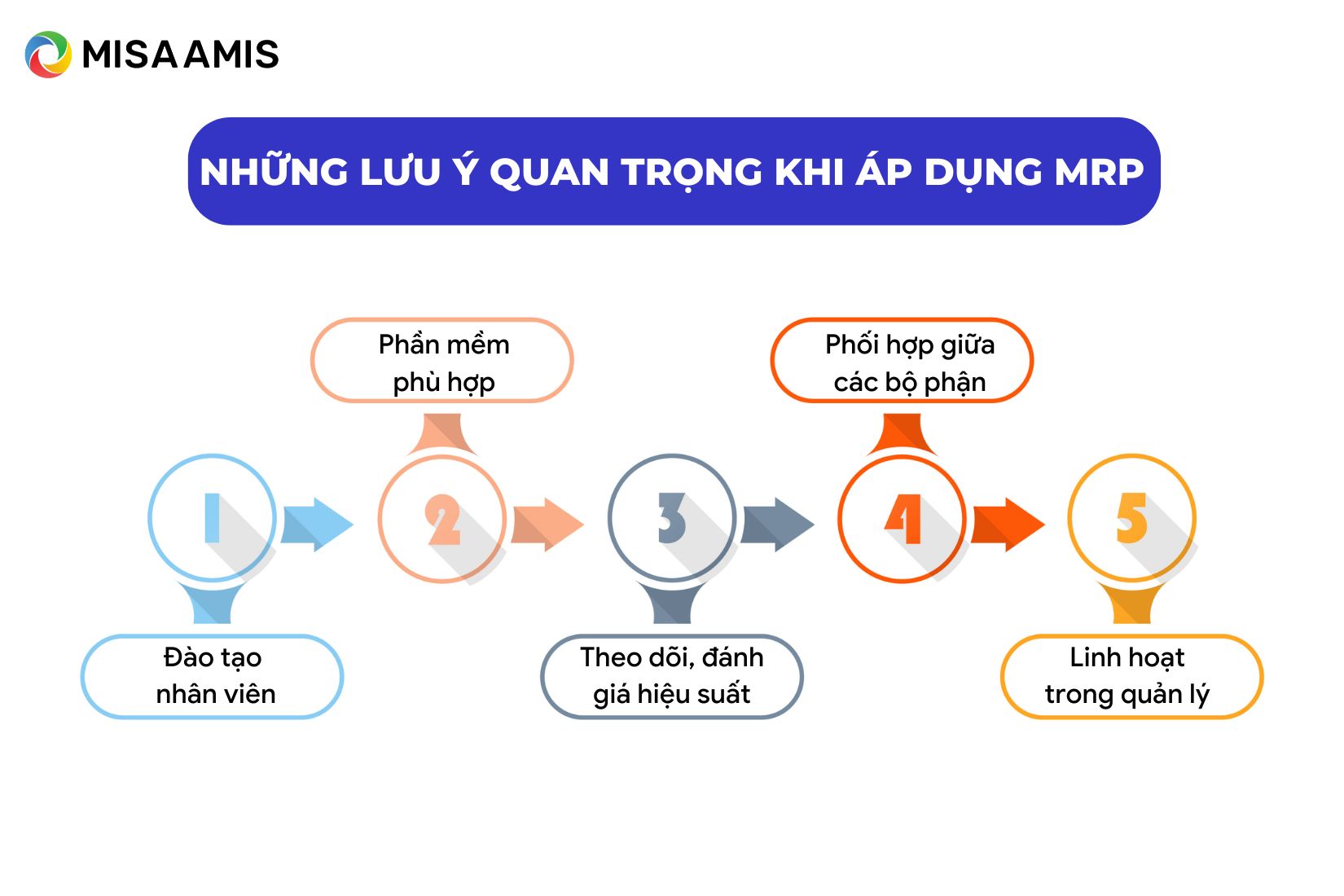

8. Những lưu ý khi áp dụng hệ thống MRP

- Đào tạo nhân viên: Đội ngũ quản lý sản xuất, kế hoạch và mua hàng cần được đào tạo đầy đủ để hiểu và vận hành hệ thống MRP một cách hiệu quả.

- Chọn phần mềm phù hợp: Chọn phần mềm MRP tương thích với nhu cầu và quy mô của doanh nghiệp. Phần mềm quá phức tạp hoặc không phù hợp có thể gây khó khăn trong quá trình sử dụng. AMIS Công việc là giải pháp quản lý dự án và công việc hiệu quả, giúp doanh nghiệp tổ chức, theo dõi tiến độ và đồng bộ thông tin dễ dàng. Phù hợp với mọi quy mô, AMIS Công việc hỗ trợ quản lý từ xa và cung cấp báo cáo chi tiết để ra quyết định nhanh chóng.

- Theo dõi và đánh giá hiệu suất: Liên tục theo dõi hiệu suất của hệ thống MRP để điều chỉnh kịp thời, đảm bảo rằng các vấn đề phát sinh được giải quyết nhanh chóng.

- Đảm bảo sự phối hợp giữa các bộ phận: Sự phối hợp chặt chẽ giữa các bộ phận (sản xuất, mua hàng, tồn kho) là yếu tố quan trọng để đảm bảo hệ thống MRP hoạt động suôn sẻ và hiệu quả.

- Linh hoạt trong quản lý thay đổi: Hệ thống MRP cần có khả năng linh hoạt để điều chỉnh khi có thay đổi đột ngột về nhu cầu hoặc nguồn cung, giúp doanh nghiệp phản ứng nhanh với biến động của thị trường.

MRP là một công cụ quản lý hữu ích khi áp dụng đúng cách, giúp doanh nghiệp tối ưu hóa hoạt động sản xuất và chuỗi cung ứng. Tuy nhiên, cần phải có sự chuẩn bị kỹ lưỡng để tránh các nhược điểm có thể xảy ra.

9. Phân biệt phần mềm MRP và ERP

MRP và ERP đều là phần mềm thiết yếu cho doanh nghiệp sản xuất. MRP thường được tích hợp vào ERP, hệ thống quản lý toàn diện các hoạt động vận hành. Các dữ liệu tài chính phát sinh từ quy trình sản xuất sẽ được ERP tổng hợp và xử lý, cung cấp cái nhìn chính xác hơn về tình hình tài chính của doanh nghiệp.

Dưới đây là bảng so sánh chi tiết để phân biệt phần mềm MRP và ERP

| Tiêu chí | ERP | MRP |

| Phạm vi quản lý | Hệ thống quản lý toàn diện tích hợp nhiều chức năng của doanh nghiệp (tài chính, kế toán, nhân sự, sản xuất, bán hàng, v.v.) | Tập trung vào quản lý sản xuất và nguyên vật liệu. |

| Mục tiêu chính | Tối ưu hóa và đồng bộ hóa tất cả các quy trình kinh doanh trong doanh nghiệp. | Tối ưu hóa quy trình sản xuất và quản lý nguyên vật liệu. |

| Chức năng quản lý | Cung cấp chức năng quản lý đa chiều: tài chính, kế toán, CRM, HRM, sản xuất, vận hành. | Chủ yếu phục vụ lập kế hoạch sản xuất, quản lý chuỗi cung ứng, tồn kho. |

| Đối tượng sử dụng | Được sử dụng bởi tất cả các phòng ban (kế toán, nhân sự, bán hàng, sản xuất, v.v.). | Chủ yếu được sử dụng bởi bộ phận sản xuất, kế hoạch và kho hàng. |

| Tích hợp hệ thống | Có thể bao gồm MRP như một phần của hệ thống quản lý sản xuất. | Là hệ thống độc lập hoặc một thành phần nhỏ trong ERP. |

10. Kết luận

Có thể nói, việc tìm hiểu thêm về những lợi ích to lớn của hệ thống MRP là gì đối với việc lập kế hoạch sản xuất của doanh nghiệp có ý nghĩa quan trọng. Nó là trợ thủ đắc lực mà các doanh nghiệp không nên bỏ qua nếu mong muốn tiết kiệm chi phí mà vẫn duy trì sản xuất hiệu quả.

0904 885 833

0904 885 833 https://amis.misa.vn/

https://amis.misa.vn/