Mẫu lệnh sản xuất Excel là một công cụ không thể thiếu trong việc tổ chức và quản lý quy trình sản xuất một cách hiệu quả. Bài viết này từ MISA sẽ hướng dẫn bạn quy trình chi tiết để tạo ra một mẫu lệnh sản xuất Excel, giúp đảm bảo rằng tất cả các yếu tố trong quá trình sản xuất đều được quản lý chính xác và tối ưu.

1. Mẫu lệnh sản xuất là gì?

Mẫu lệnh sản xuất là tài liệu hoặc biểu mẫu dùng để giao nhiệm vụ sản xuất cụ thể cho từng phân xưởng, tổ hoặc công nhân trong doanh nghiệp. Đây là căn cứ quan trọng để triển khai, theo dõi và kiểm soát quá trình sản xuất theo đúng kế hoạch.

Mẫu lệnh sản xuất giúp doanh nghiệp chuyển kế hoạch sản xuất thành hành động cụ thể, quy định rõ sản phẩm cần làm, số lượng, thời gian bắt đầu – kết thúc và người chịu trách nhiệm. Nhờ đó, các bộ phận liên quan phối hợp đồng bộ và hạn chế sai sót.

Mẫu lệnh sản xuất là công cụ kiểm soát tiến độ và chất lượng. Nó giúp doanh nghiệp:

-

Theo dõi tình trạng từng đơn hàng.

-

Quản lý nguyên vật liệu theo định mức.

-

Đánh giá năng suất từng bộ phận, cá nhân.

Xem thêm: Sơ đồ quy trình sản xuất may mặc – Các bước và mẫu minh họa

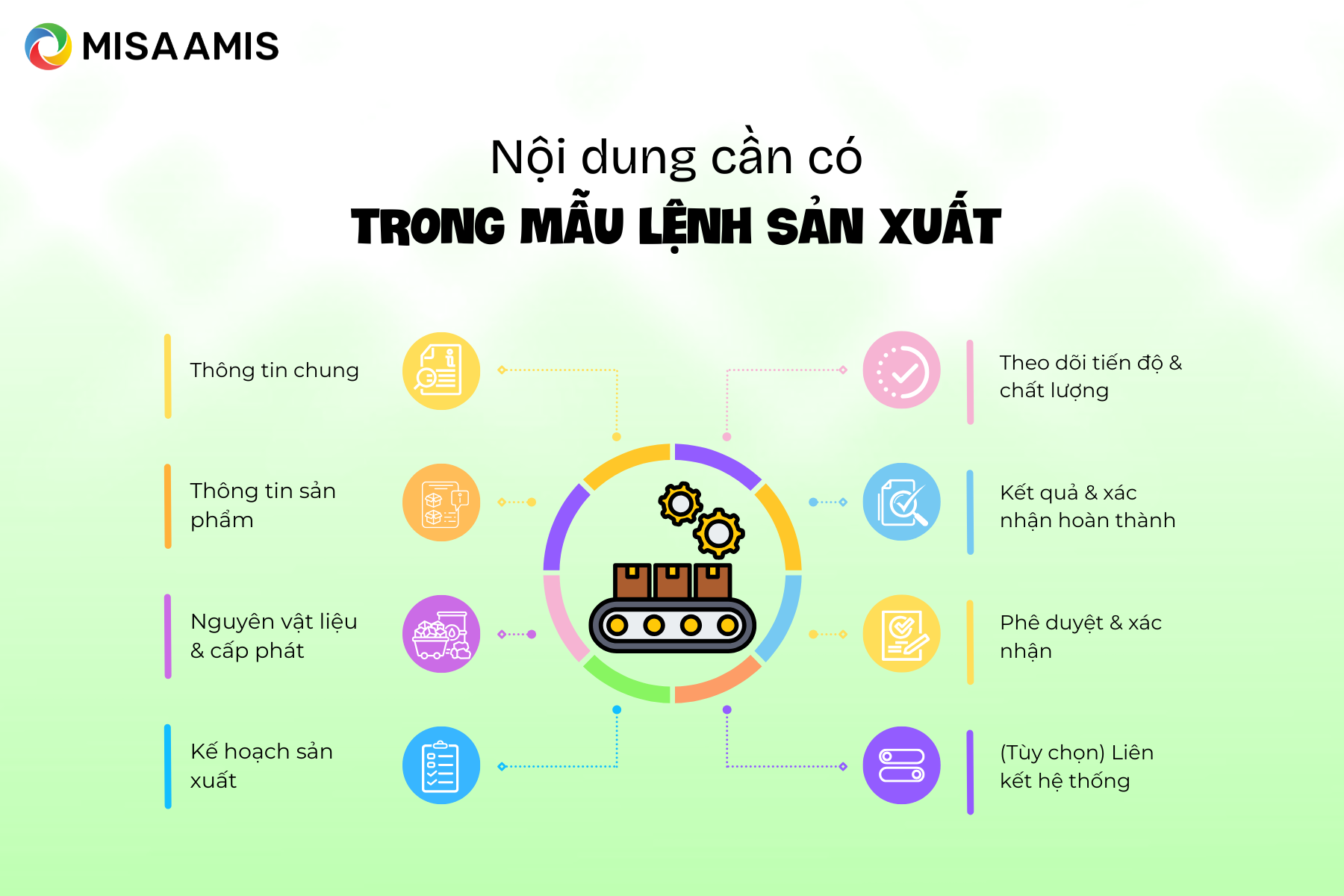

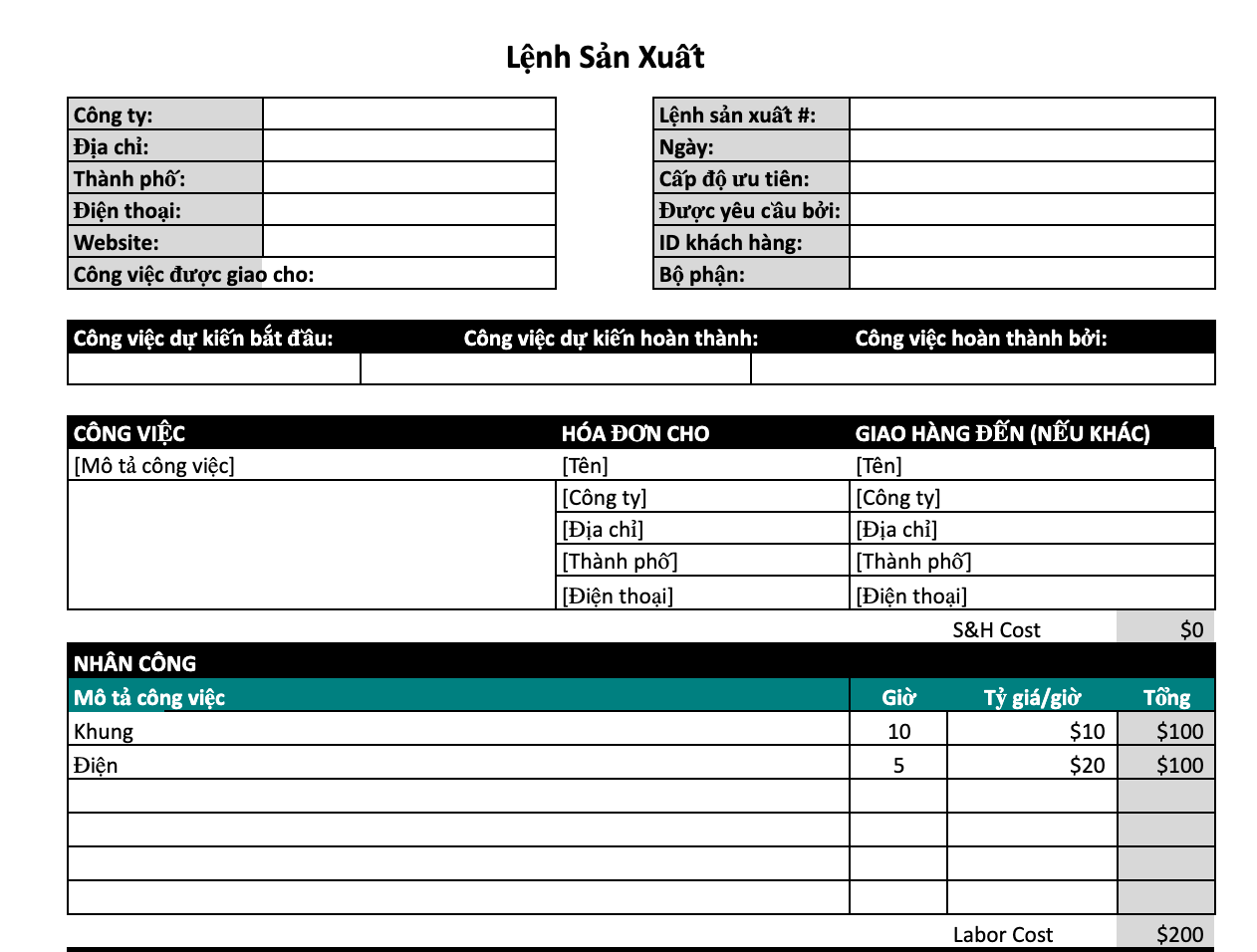

2. Nội dung cần có bên trong một mẫu lệnh sản xuất

Trong doanh nghiệp sản xuất, lệnh sản xuất là “trái tim” của quy trình điều hành. Đây là tài liệu chỉ định nhiệm vụ cụ thể cho từng xưởng, tổ hoặc cá nhân, giúp chuyển đổi kế hoạch sản xuất thành hành động thực tế.

Một mẫu lệnh sản xuất được thiết kế rõ ràng, đầy đủ thông tin giúp nhà quản lý kiểm soát tiến độ, sử dụng nguyên vật liệu hợp lý, giảm sai sót và nâng cao năng suất.

Dưới đây là các nội dung cần có bên trong một mẫu lệnh sản xuất chuẩn, đảm bảo dễ theo dõi và áp dụng trong thực tế:

| 1. Thông tin chung |

Cung cấp các dữ liệu nhận diện và quản lý lệnh sản xuất:

|

| 2. Thông tin sản phẩm |

Xác định rõ loại sản phẩm cần sản xuất và yêu cầu kỹ thuật:

|

| 3. Nguyên vật liệu & cấp phát |

Theo dõi việc cung ứng vật tư phục vụ sản xuất:

|

| 4. Kế hoạch sản xuất |

Thể hiện tiến độ và phạm vi công việc:

|

| 5. Theo dõi tiến độ & chất lượng |

Ghi nhận trong suốt quá trình sản xuất:

|

| 6. Kết quả & xác nhận hoàn thành |

Thông tin khi kết thúc lệnh:

|

| 7. Phê duyệt & xác nhận |

Đảm bảo tính pháp lý và trách nhiệm:

|

| 8. (Tùy chọn) Liên kết hệ thống |

Trong phần mềm quản lý sản xuất (như MISA AMIS Sản xuất), lệnh có thể tự động liên kết với:

|

Tham khảo: Hướng dẫn xây dựng sơ đồ quy trình sản xuất cho doanh nghiệp (kèm mẫu tải về)

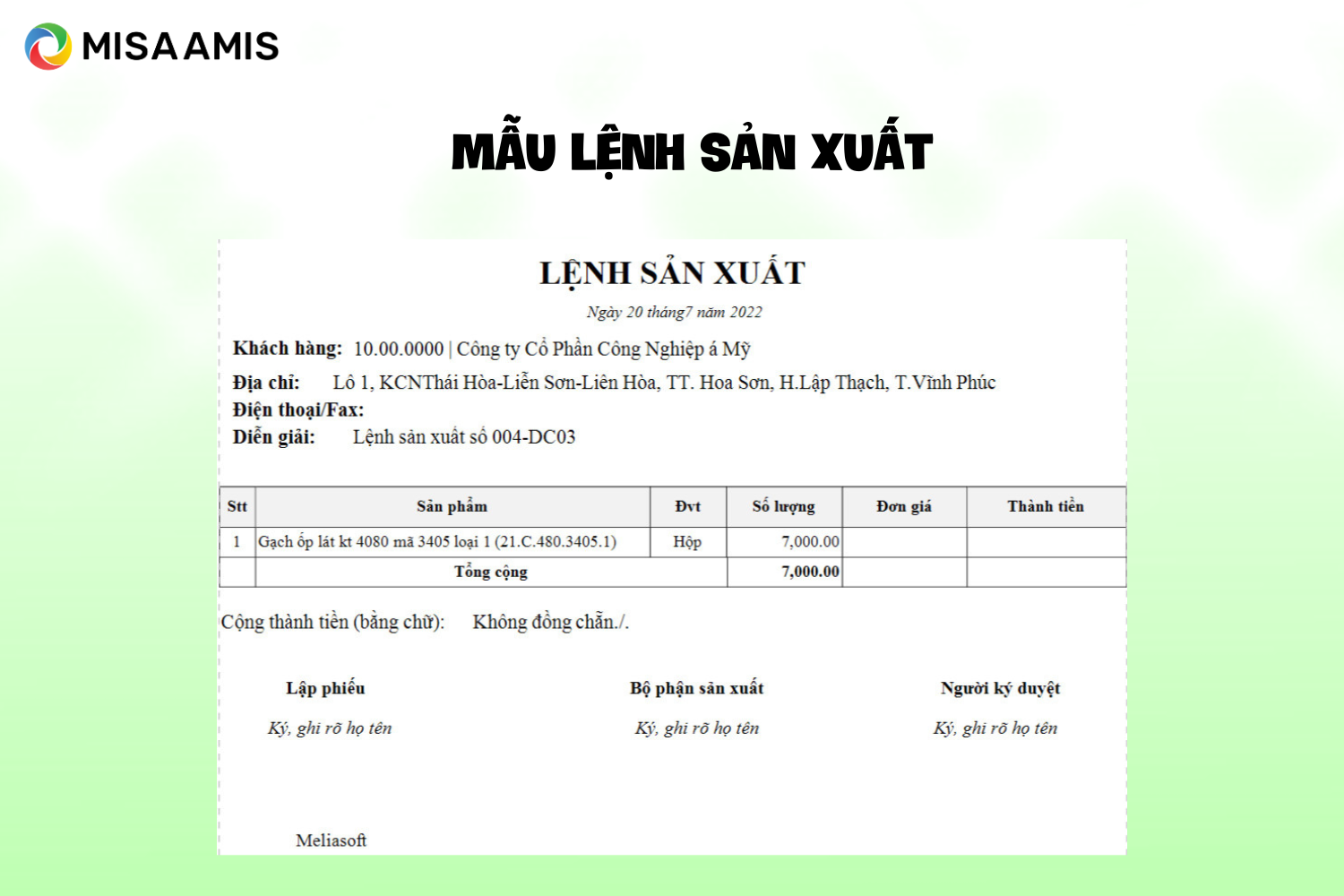

3. Tải miễn phí mẫu lệnh sản xuất mới nhất

Để giúp doanh nghiệp dễ dàng lập kế hoạch, theo dõi tiến độ và quản lý chi phí sản xuất hiệu quả, MISA tổng hợp và chia sẻ mẫu lệnh sản xuất mới nhất – được thiết kế theo chuẩn thực tế tại các nhà máy, xưởng sản xuất hiện nay.

Mẫu này giúp bạn quản lý chi tiết từ thông tin sản phẩm, định mức nguyên vật liệu đến tiến độ thực hiện và kết quả hoàn thành, đồng thời dễ dàng tích hợp vào phần mềm quản lý như MISA AMIS Sản xuất để tự động hóa quy trình.

👉 Tải miễn phí ngay để áp dụng cho doanh nghiệp của bạn, tối ưu vận hành và kiểm soát sản xuất chặt chẽ hơn.

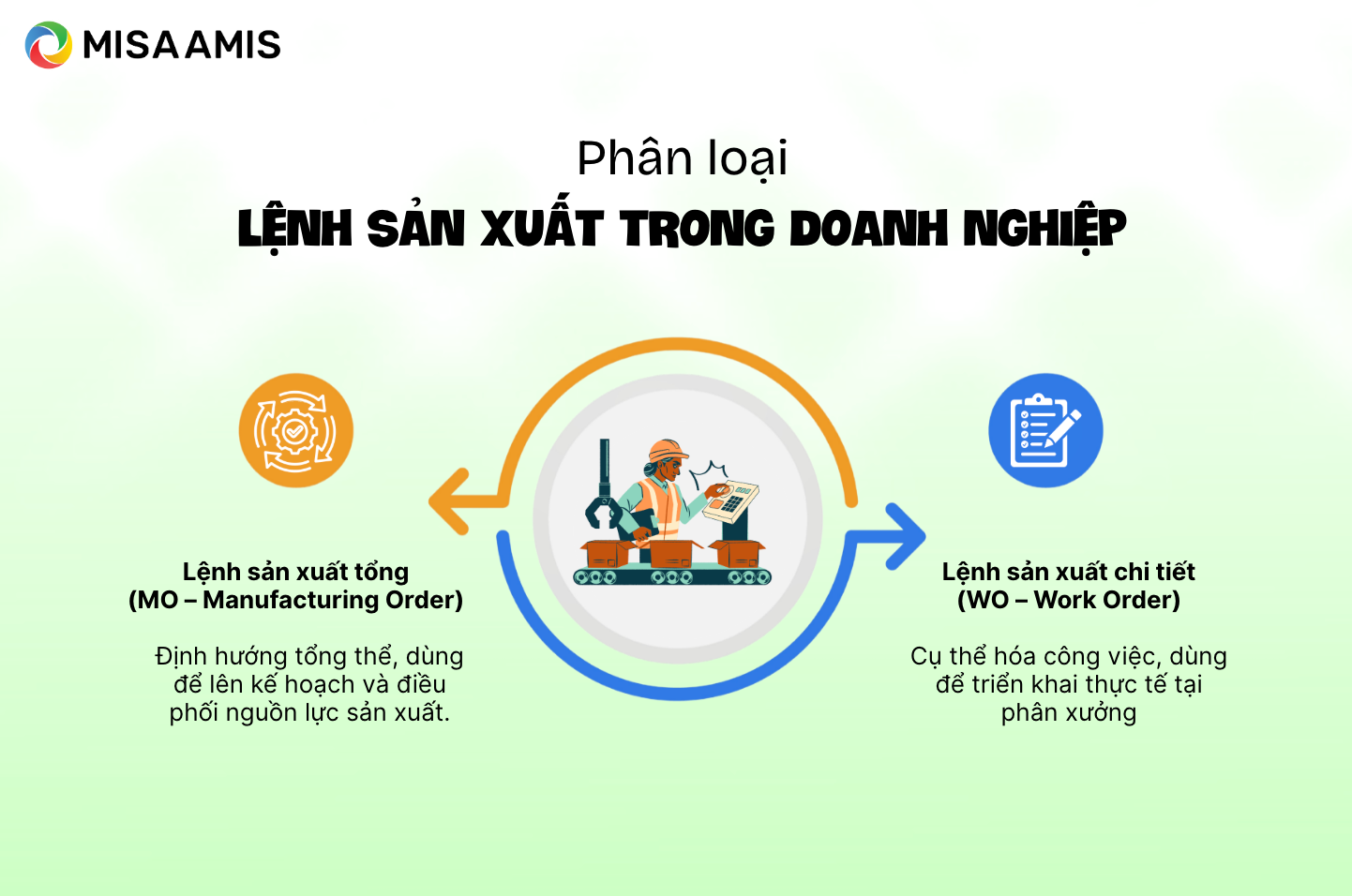

4. Phân loại lệnh sản xuất trong doanh nghiệp

Trong hoạt động sản xuất, lệnh sản xuất không chỉ là một văn bản giao việc, mà còn là công cụ điều phối nguồn lực giúp doanh nghiệp đảm bảo tiến độ, kiểm soát chi phí và chất lượng. Thông thường, lệnh sản xuất được chia thành hai cấp độ chính: lệnh sản xuất tổng (MO) và lệnh sản xuất chi tiết (WO) — mỗi loại phục vụ một mục tiêu quản lý khác nhau trong chuỗi vận hành.

4.1. Lệnh sản xuất tổng (MO – Manufacturing Order)

Đây là lệnh sản xuất cấp cao, thể hiện kế hoạch sản xuất ở tầm tổng thể.

Lệnh này nêu rõ:

-

Sản phẩm cần sản xuất,

-

Số lượng cần hoàn thành,

-

Danh mục nguyên vật liệu cần dùng,

-

Ngày phát hành, thời gian hoàn thành dự kiến,

-

Địa điểm giao hàng sau khi hoàn tất.

Lệnh sản xuất tổng có thể được phát hành dựa trên đơn đặt hàng của khách hàng, hoặc theo kế hoạch sản xuất dài hạn để duy trì mức tồn kho ổn định.

Việc triển khai lệnh phụ thuộc vào tình trạng nguồn lực sẵn có (nguyên vật liệu, máy móc, nhân công…).

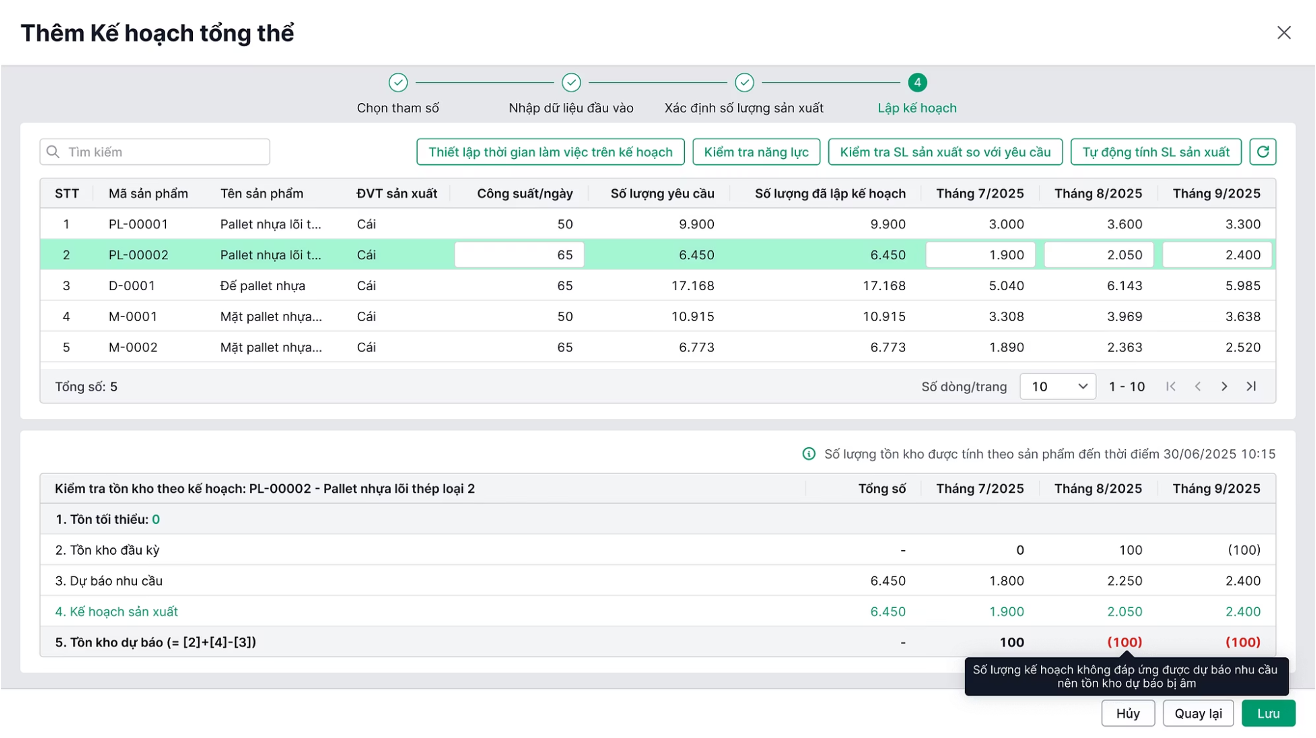

Hiện nay, lệnh sản xuất tổng có thể được tạo bằng Excel hoặc thiết lập trực tiếp trong phần mềm ERP như MISA AMIS Sản xuất, giúp hệ thống tự động kiểm tra tồn kho và phân bổ nguồn lực.

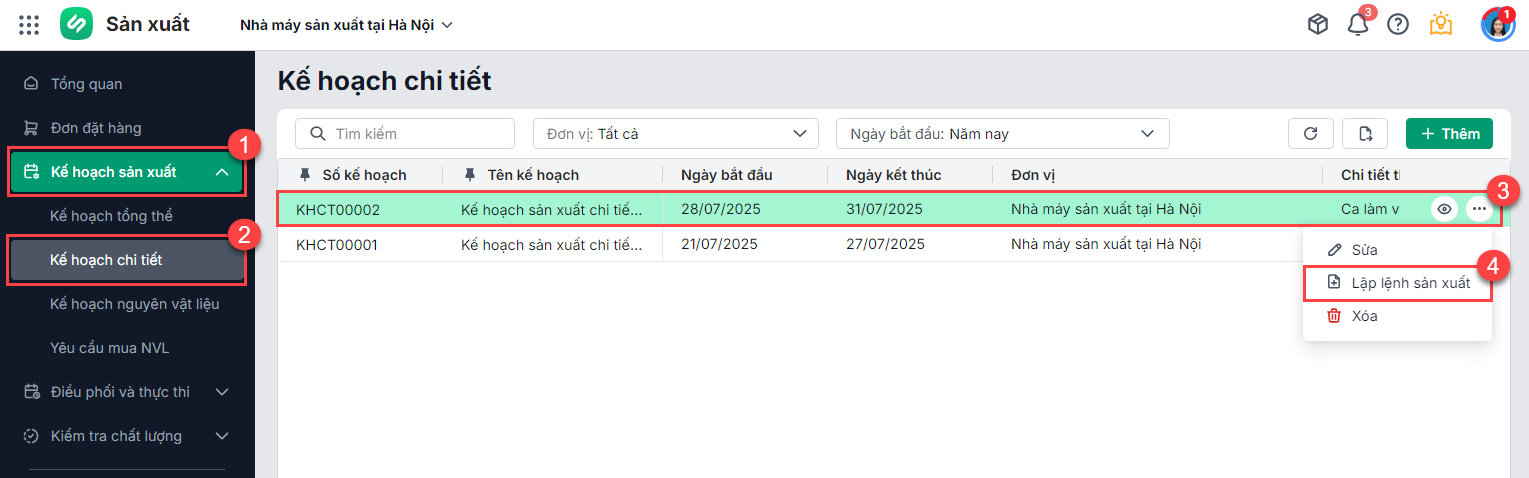

4.2. Lệnh sản xuất chi tiết (WO – Work Order)

Sau khi lệnh sản xuất tổng được duyệt và xác nhận đủ điều kiện về nguyên vật liệu, hệ thống hoặc bộ phận kế hoạch sẽ tạo ra các lệnh sản xuất chi tiết để phân bổ công việc cụ thể cho từng tổ, máy hoặc công nhân.

Lệnh này thể hiện bước triển khai thực tế, bao gồm:

-

Phân bổ khối lượng sản xuất cho từng thiết bị, dây chuyền, tổ đội.

-

Lập lịch sản xuất cụ thể theo năng lực và độ ưu tiên.

-

Theo dõi tiến độ, chất lượng, và hiệu suất từng công đoạn.

Ví dụ:Lệnh sản xuất tổng yêu cầu sản xuất 1.000 hộp giấy trong 2 ngày. Nhà máy có 5 máy in, nhưng tại thời điểm đó chỉ còn 3 máy trống, 2 máy đang bận sản xuất đơn hàng khác. Khi đó, lệnh sản xuất chi tiết (WO) sẽ được thiết lập như sau:

-

Máy 1: 500 hộp

-

Máy 2: 300 hộp

-

Máy 3: 200 hộp

Việc chia nhỏ này giúp tận dụng tối đa công suất, tránh gián đoạn và đảm bảo đúng tiến độ.

Tổng kết:

-

MO (Manufacturing Order): định hướng tổng thể, dùng để lên kế hoạch và điều phối nguồn lực sản xuất.

-

WO (Work Order): cụ thể hóa công việc, dùng để triển khai thực tế tại phân xưởng.

Sự kết hợp giữa hai loại lệnh này giúp doanh nghiệp vận hành sản xuất trơn tru, tránh chồng chéo, và tối ưu năng lực thiết bị – nhân sự.

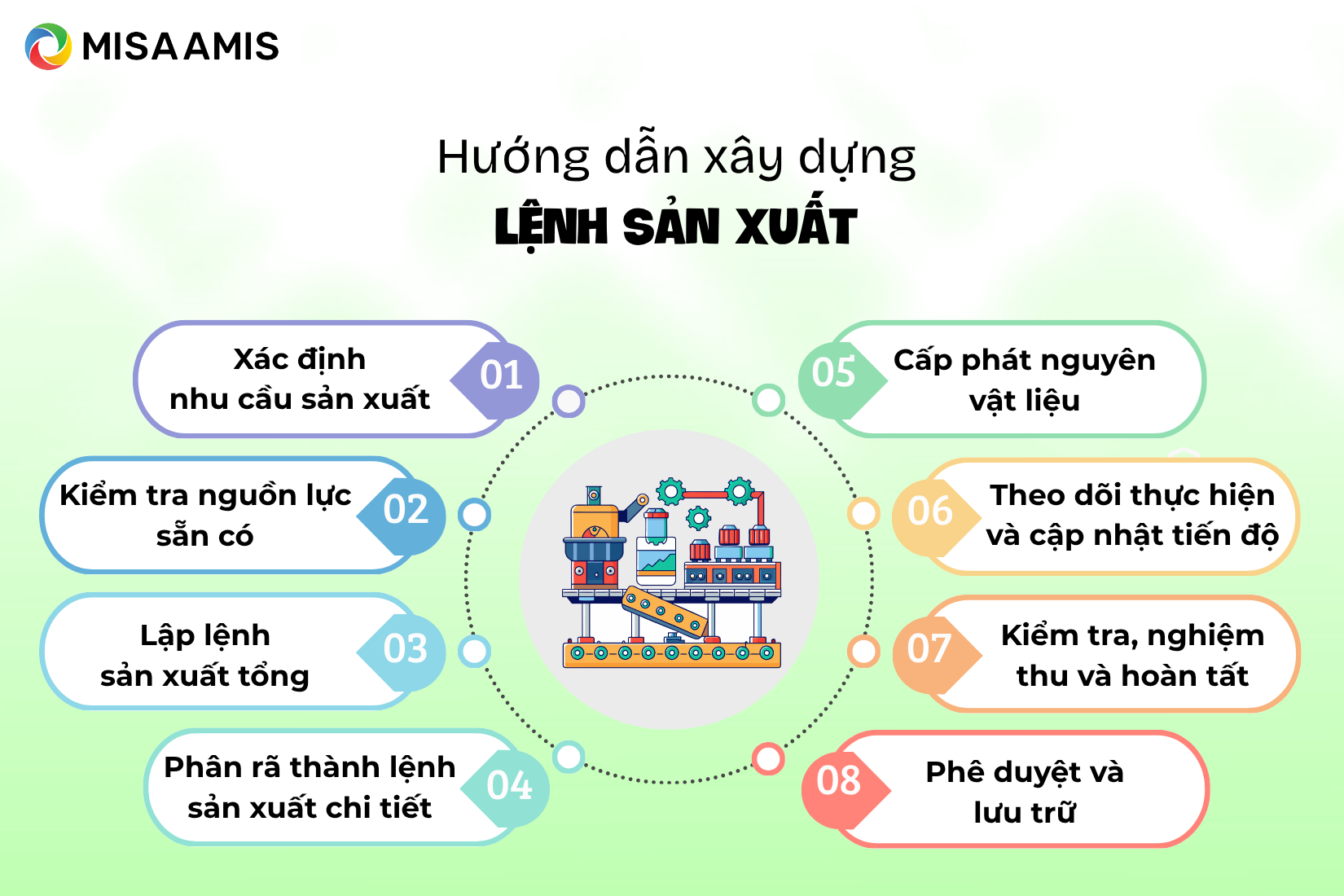

5. Hướng dẫn xây dựng mẫu lệnh sản xuất hiệu quả

Để đảm bảo việc lập và triển khai lệnh sản xuất diễn ra chính xác, doanh nghiệp cần tuân theo một quy trình chuẩn gồm các bước từ lập kế hoạch đến theo dõi và phê duyệt.

5.1. Xác định nhu cầu sản xuất

Bộ phận kế hoạch căn cứ vào:

- Đơn đặt hàng từ khách hàng,

- Dự báo nhu cầu thị trường,

- Hoặc kế hoạch duy trì tồn kho → để xác định sản phẩm cần sản xuất, số lượng và thời hạn hoàn thành.

Kết quả bước này là bản kế hoạch sản xuất sơ bộ.

5.2. Kiểm tra nguồn lực sẵn có

Trước khi phát hành lệnh, cần đánh giá năng lực sản xuất hiện tại, bao gồm:

-

Nguyên vật liệu tồn kho, khả năng cung ứng từ bộ phận mua hàng.

-

Năng lực máy móc, thiết bị, thời gian bảo trì, bảo dưỡng.

-

Nhân công hiện có, ca làm việc, tay nghề.

Bước này giúp xác định có thể thực hiện lệnh sản xuất hay cần điều chỉnh kế hoạch.

5.3. Lập lệnh sản xuất tổng (MO)

Sau khi có đủ dữ liệu, bộ phận kế hoạch sẽ lập lệnh sản xuất tổng, gồm:

-

Thông tin sản phẩm (tên, mã, số lượng, thời gian giao hàng).

-

Danh sách nguyên vật liệu theo định mức (BOM).

-

Lịch trình sản xuất tổng thể.

-

Phân xưởng thực hiện, người phụ trách.

Nếu dùng phần mềm ERP (như MISA AMIS Sản xuất), hệ thống có thể tự động sinh MO từ kế hoạch, đồng thời liên kết đến kho, mua hàng và kế toán.

5.4. Phân rã thành lệnh sản xuất chi tiết (WO)

Từ lệnh tổng, doanh nghiệp tạo các lệnh chi tiết cho từng công đoạn hoặc máy móc:

-

Xác định khối lượng công việc cụ thể cho từng dây chuyền.

-

Phân bổ thời gian và ca làm việc.

-

Xác định người phụ trách từng công đoạn.

Mục tiêu: tối ưu hóa năng lực thiết bị và nhân công, đảm bảo tiến độ không bị gián đoạn.

5.5. Cấp phát nguyên vật liệu

Phòng kho và kế toán phối hợp để:

-

Xuất nguyên vật liệu theo định mức trong lệnh sản xuất.

-

Theo dõi số lượng thực cấp và thừa thiếu (nếu có).

-

Ghi nhận chi phí nguyên vật liệu vào hệ thống.

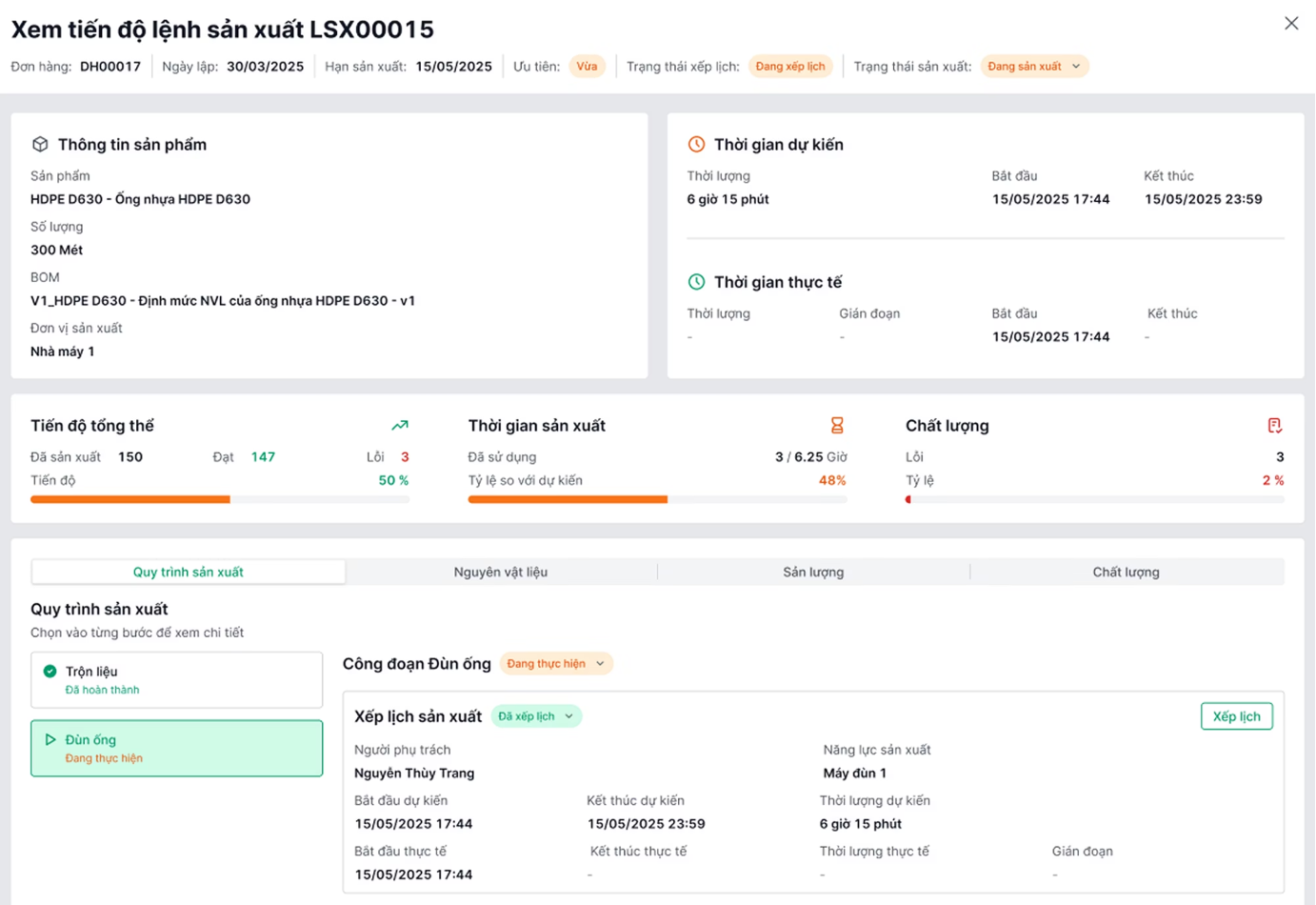

5.6. Theo dõi thực hiện và cập nhật tiến độ

Trong quá trình sản xuất, các tổ trưởng hoặc cán bộ kỹ thuật cần:

-

Báo cáo tiến độ từng công đoạn.

-

Ghi nhận sản lượng thực tế, lỗi, phế phẩm.

-

Báo cáo sử dụng vật tư, năng suất thiết bị.

Nếu dùng phần mềm quản lý, dữ liệu này sẽ được cập nhật thời gian thực để nhà quản lý theo dõi trên dashboard.

5.7. Kiểm tra, nghiệm thu và hoàn tất

Sau khi sản xuất xong:

-

Bộ phận QC/QA kiểm tra chất lượng sản phẩm.

-

Ghi nhận kết quả đạt – không đạt, tỷ lệ lỗi.

-

Bàn giao cho kho thành phẩm.

-

Cập nhật trạng thái “Hoàn thành” cho lệnh sản xuất.

5.8. Phê duyệt và lưu trữ

Cuối cùng, lệnh sản xuất được:

-

Ký duyệt bởi trưởng bộ phận sản xuất và kế hoạch.

-

Lưu trữ để đối chiếu dữ liệu chi phí, giá thành và báo cáo hiệu suất.

Tham khảo: 9 phần mềm quản lý sản xuất MES tốt nhất cho doanh nghiệp

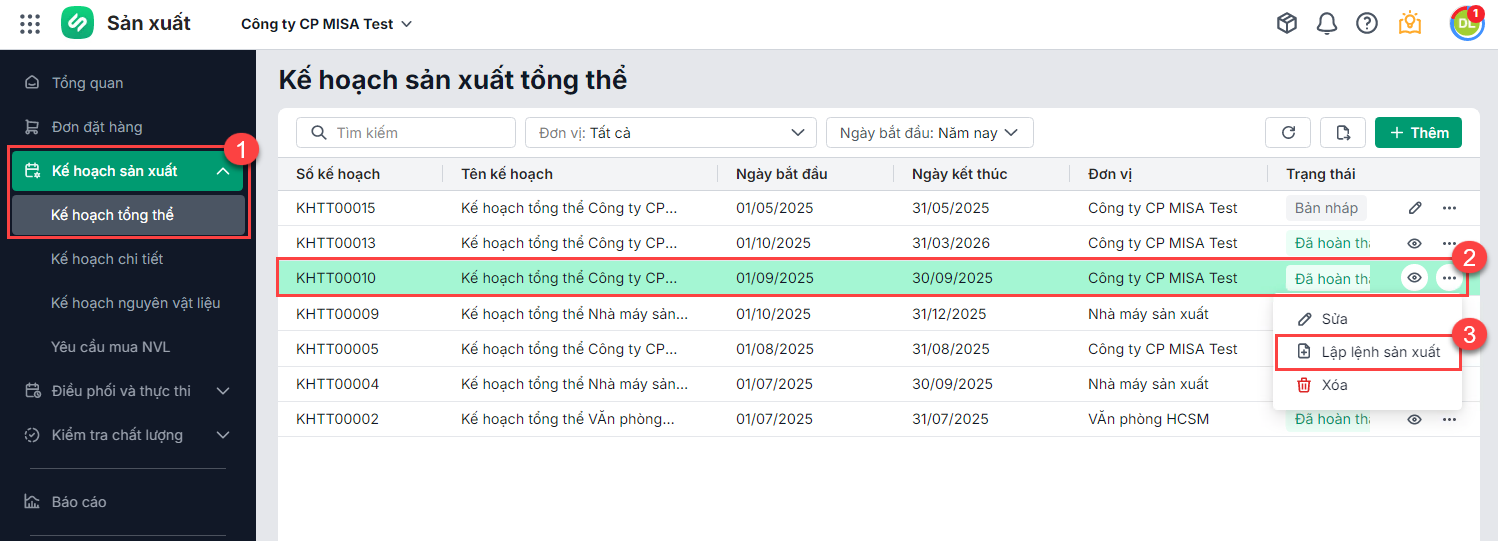

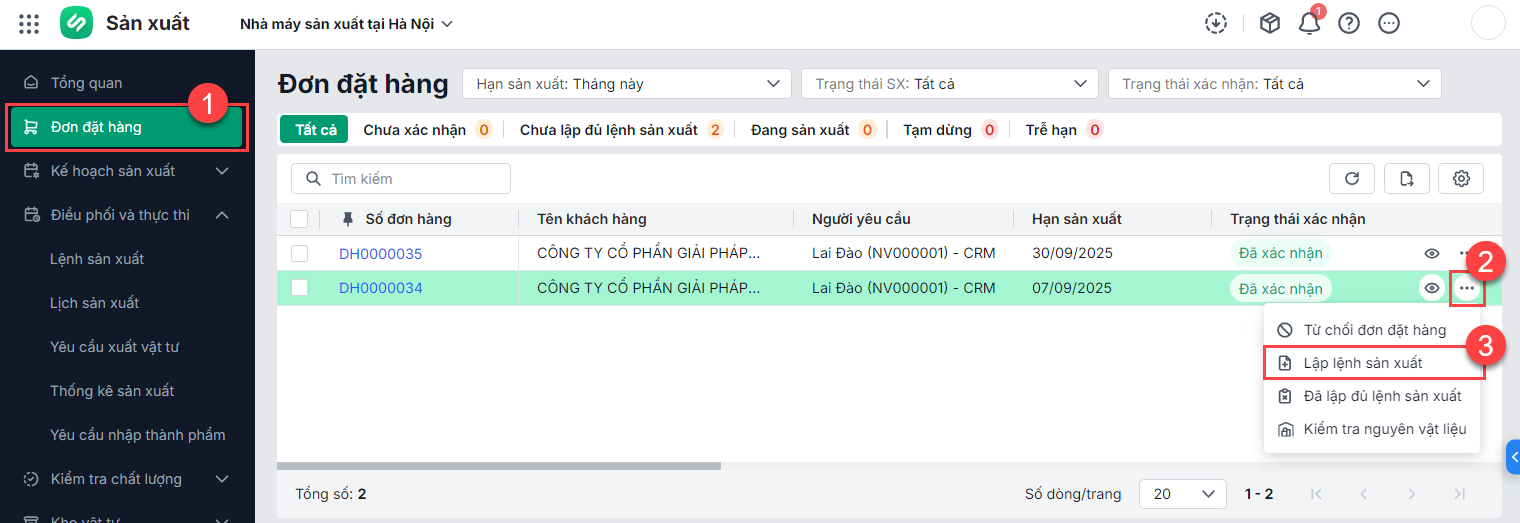

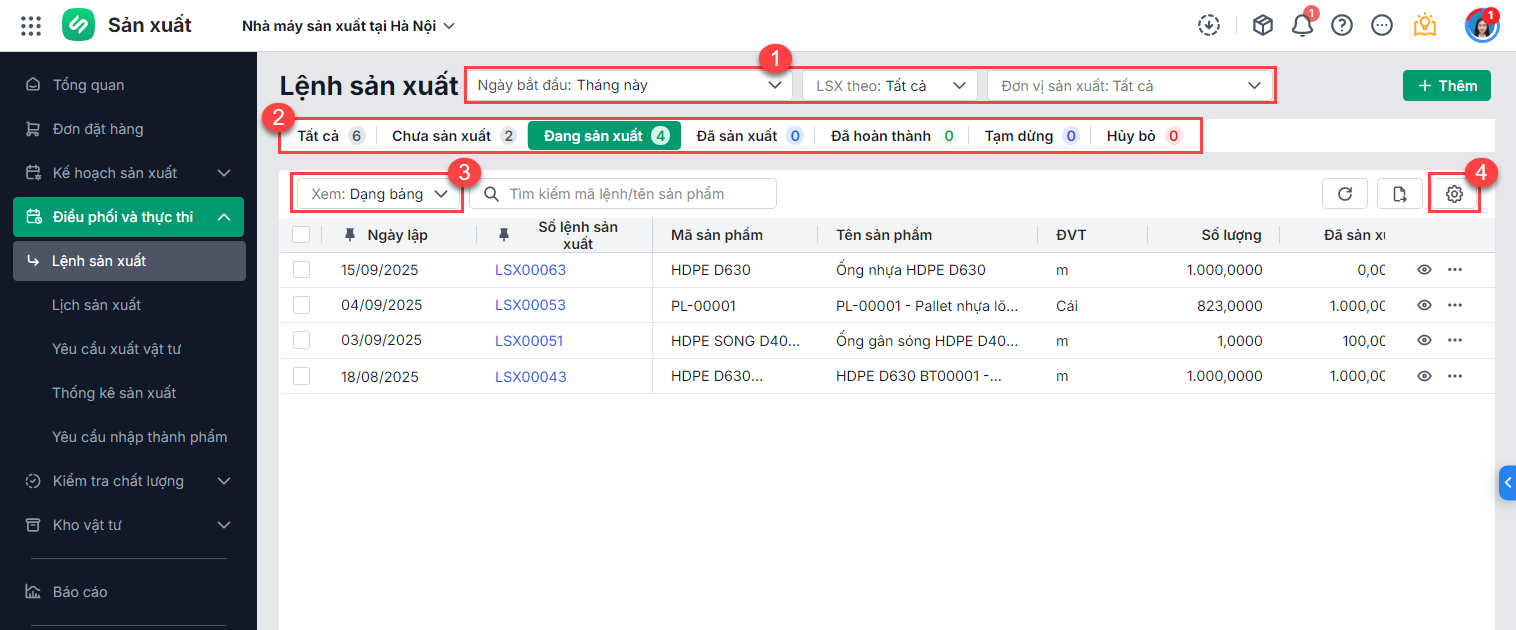

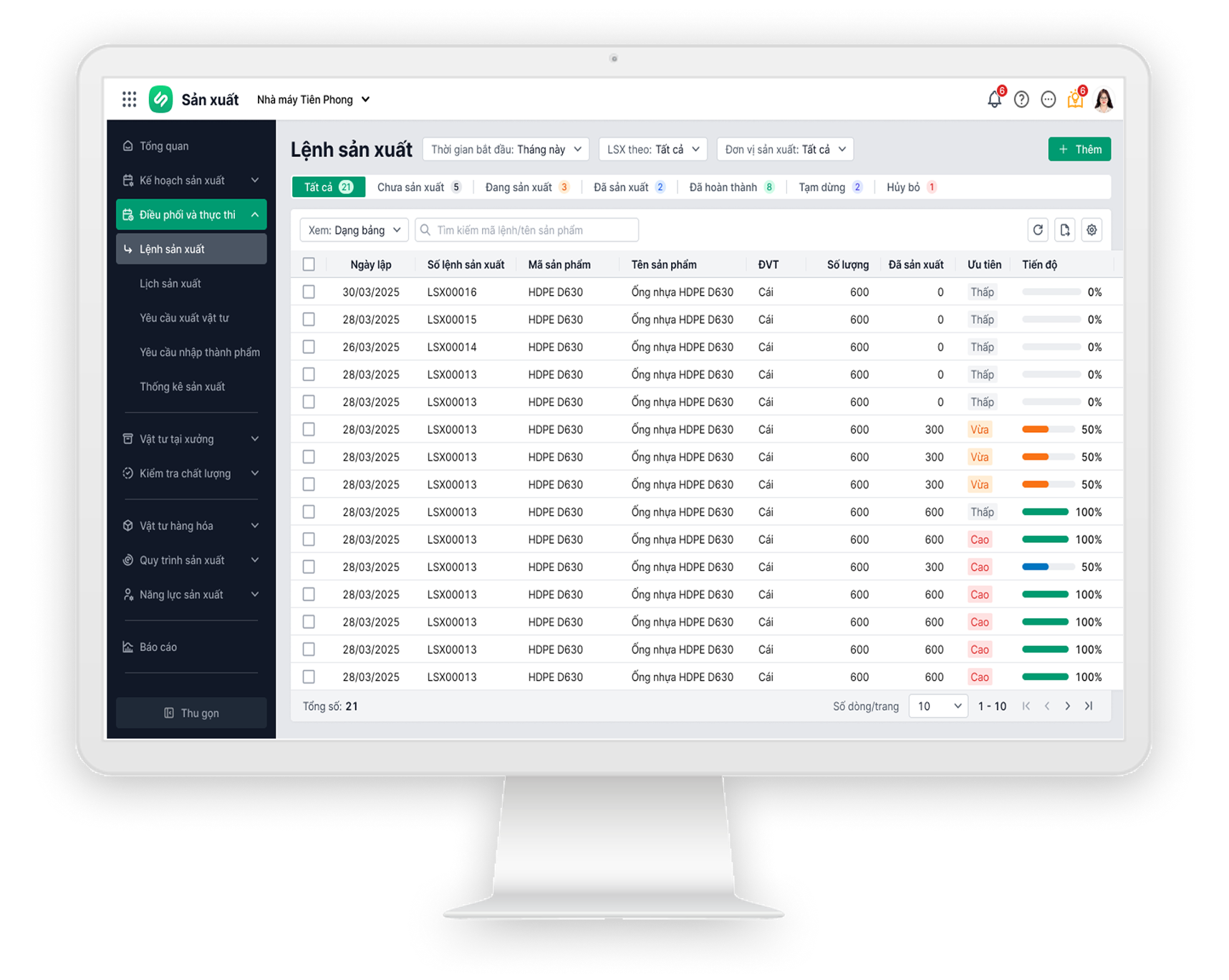

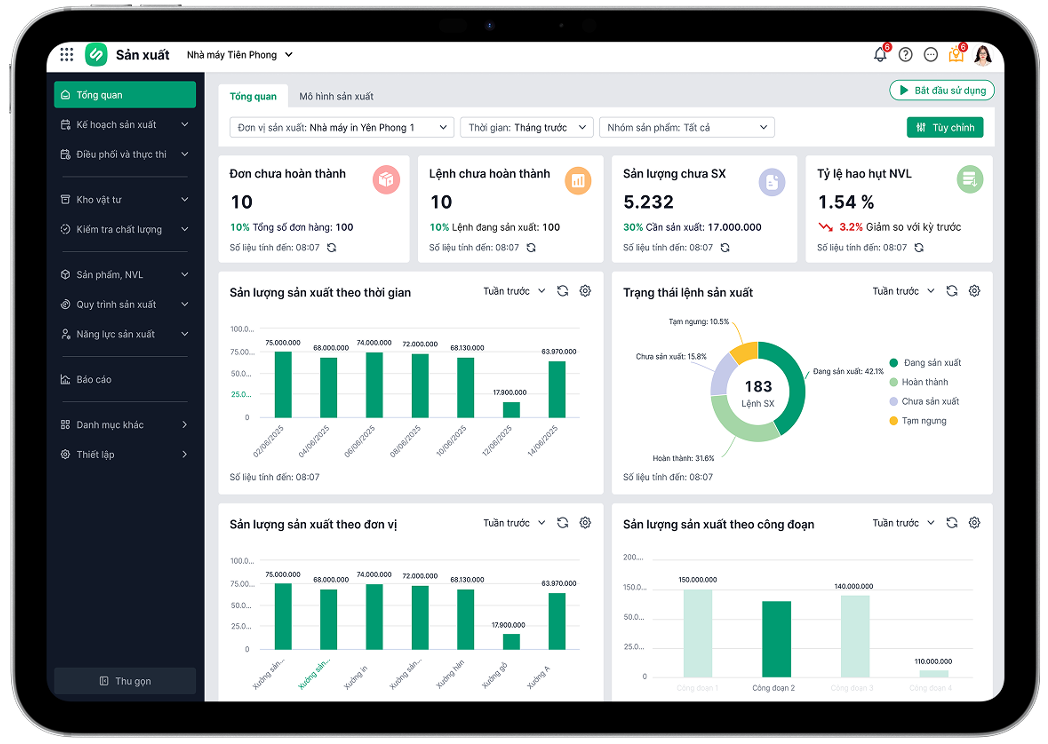

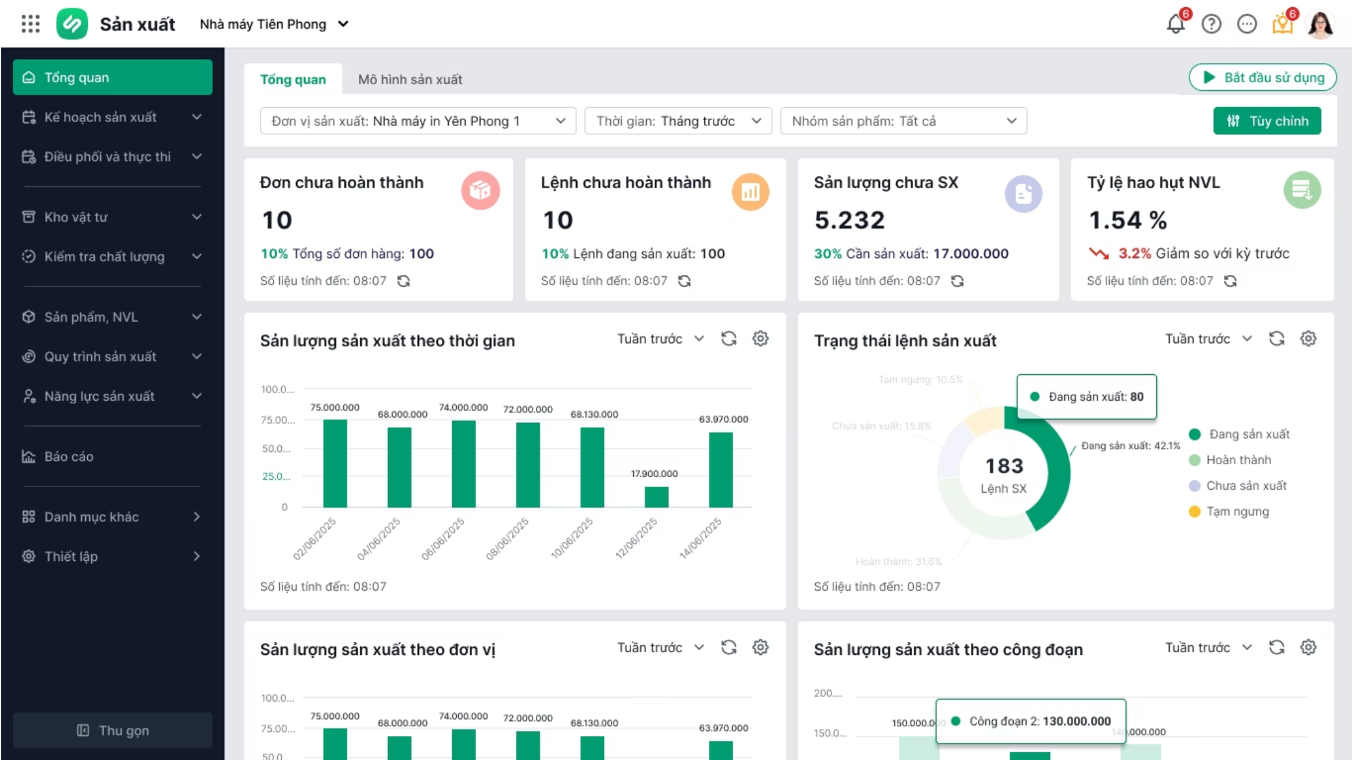

6. Tạo lệnh sản xuất dễ dàng với MISA AMIS Sản Xuất

Thay vì phải lập thủ công trên Excel, mất thời gian kiểm tra từng nguyên vật liệu, tiến độ hay ca làm việc, doanh nghiệp hoàn toàn có thể tạo – theo dõi – quản lý lệnh sản xuất chỉ trong vài phút với phần mềm MISA AMIS Sản xuất.

Từ đơn đặt hàng hoặc kế hoạch tổng thể, hệ thống tự động sinh lệnh sản xuất (MO), đi kèm đầy đủ thông tin:

-

Sản phẩm, số lượng, thời gian giao hàng.

-

Danh sách nguyên vật liệu theo định mức (BOM).

-

Phân xưởng và người phụ trách thực hiện.

MISA AMIS Sản xuất không chỉ giúp bạn tạo lệnh sản xuất dễ dàng mà còn tích hợp nhiều tính năng mạnh mẽ khác, giúp tối ưu hoá quy trình sản xuất từ kế hoạch đến thực thi.

- Lập kế hoạch sản xuất, Quản lý tiến độ sản xuất theo đơn hàng, kế hoạch

- Quản lý vật tư, nguyên liệu, đảm bảo tiêu hao NVL hợp lý và tiết kiệm chi phí

- Giám sát tiến độ thực tế: Lập lịch sản xuất thông minh để tận dụng tối đa máy móc, giảm máy trống, rút ngắn thời gian

- Kiểm soát chất lượng theo từng công đoạn, cảnh báo sớm vấn đề phát sinh, truy vết nguồn gốc

- Báo cáo trực quan, đa chiều, hỗ trợ ra quyết định nhanh chóng

- Kết nối liền mạch với các hệ thống khác như: kế toán, bán hàng, Kho hàng, Mua hàng, Quy trình…

Dùng thử miễn phí & Tư vấn báo giá

MISA AMIS Sản xuất không chỉ giúp bạn tạo và theo dõi lệnh sản xuất mà còn là công cụ tối ưu hóa toàn bộ quy trình sản xuất, từ nguyên vật liệu, tiến độ, nhân công, cho đến chi phí và báo cáo, giúp doanh nghiệp nâng cao hiệu quả sản xuất, giảm chi phí, và đảm bảo chất lượng sản phẩm.

Trải nghiệm miễn phí MISA AMIS Sản xuất để khám phá các tính năng mạnh mẽ này ngay hôm nay!

Tạm kết

Như vậy, mẫu lệnh sản xuất đóng vai trò vô cùng quan trọng trong việc quản lý và điều phối quy trình sản xuất của doanh nghiệp. Nó không chỉ giúp xác định rõ sản phẩm cần sản xuất, số lượng, nguyên vật liệu, mà còn là công cụ thiết yếu để theo dõi tiến độ, đảm bảo chất lượng và tối ưu hóa nguồn lực.

Khi kết hợp sử dụng MISA AMIS Sản xuất, bạn có thể tạo và quản lý lệnh sản xuất một cách dễ dàng, chính xác và nhanh chóng. Phần mềm không chỉ giúp tự động hóa các công đoạn từ lập lệnh đến theo dõi tiến độ, mà còn cung cấp các báo cáo chi tiết giúp doanh nghiệp đưa ra quyết định chính xác và kịp thời.

0904 885 833

0904 885 833 https://amis.misa.vn/

https://amis.misa.vn/