Từ những khối quặng thô cứng nằm sâu trong lòng đất đến những thanh thép sáng bóng cấu thành nên những tòa nhà chọc trời – đó là hành trình đầy kỳ công của quy trình sản xuất thép. Mỗi tấn thép ra đời không chỉ là kết quả của phản ứng luyện kim phức tạp, mà còn là sự kết hợp giữa khoa học, công nghệ và trí tuệ con người. Trong kỷ nguyên công nghiệp 4.0, quy trình sản xuất thép không còn dừng lại ở việc nấu luyện truyền thống, mà đang được “làm mới” bằng tự động hóa, trí tuệ nhân tạo và sản xuất xanh – mở ra kỷ nguyên của những nhà máy thép thông minh, hiệu quả và thân thiện với môi trường.

1. Tổng quan về ngành sản xuất thép Việt Nam

Ngành thép Việt Nam giữ vai trò trọng yếu trong cơ cấu công nghiệp quốc gia, đóng góp trực tiếp cho sự phát triển của các lĩnh vực nền tảng như xây dựng, hạ tầng, cơ khí chế tạo và sản xuất hàng tiêu dùng.

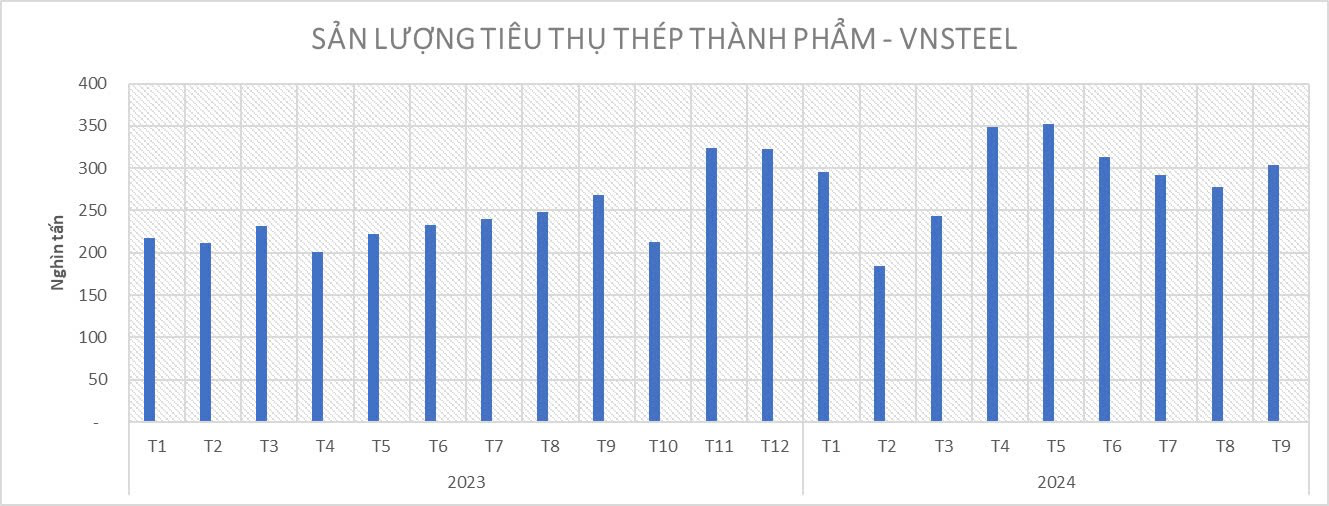

Những năm gần đây, Việt Nam đã vươn lên nằm trong Top 12 quốc gia sản xuất thép thô lớn nhất thế giới, phản ánh sự mở rộng quy mô và năng lực của các doanh nghiệp trong nước. Theo Hiệp hội Thép Việt Nam (VSA), sản lượng thép thô năm 2024 đạt gần 22 triệu tấn, tăng khoảng 14% so với năm trước.

Cùng với đó, lượng tiêu thụ trong nước đạt 21,4 triệu tấn, cho thấy nhu cầu vật liệu xây dựng vẫn duy trì ở mức cao nhờ vào các dự án hạ tầng và đầu tư công.

Quy trình sản xuất thép ở Việt Nam hiện nay chủ yếu xoay quanh hai công nghệ chính: lò cao (BOF) – sử dụng quặng sắt và than cốc, và lò hồ quang điện (EAF) – sử dụng thép phế liệu làm nguyên liệu đầu vào.

Chuỗi giá trị ngành thép bắt đầu từ khai thác, nhập khẩu và chế biến quặng, đến giai đoạn luyện phôi, cán thép, và tạo ra sản phẩm hoàn chỉnh. Trong đó, thép dài (thép cây, thép cuộn, thép hình) chiếm tỷ trọng tiêu thụ lớn nhất trong nước, chủ yếu phục vụ cho ngành xây dựng dân dụng và công nghiệp. Song song, nhóm thép dẹt (HRC, CRC, tôn mạ, ống thép) được sử dụng nhiều trong sản xuất cơ khí, ô tô, điện máy, và các lĩnh vực chế tạo khác.

Tham khảo thêm: Mẫu quy trình sản xuất theo ngành nghề & 6 bước hoàn thiện quy trình cho doanh nghiệp

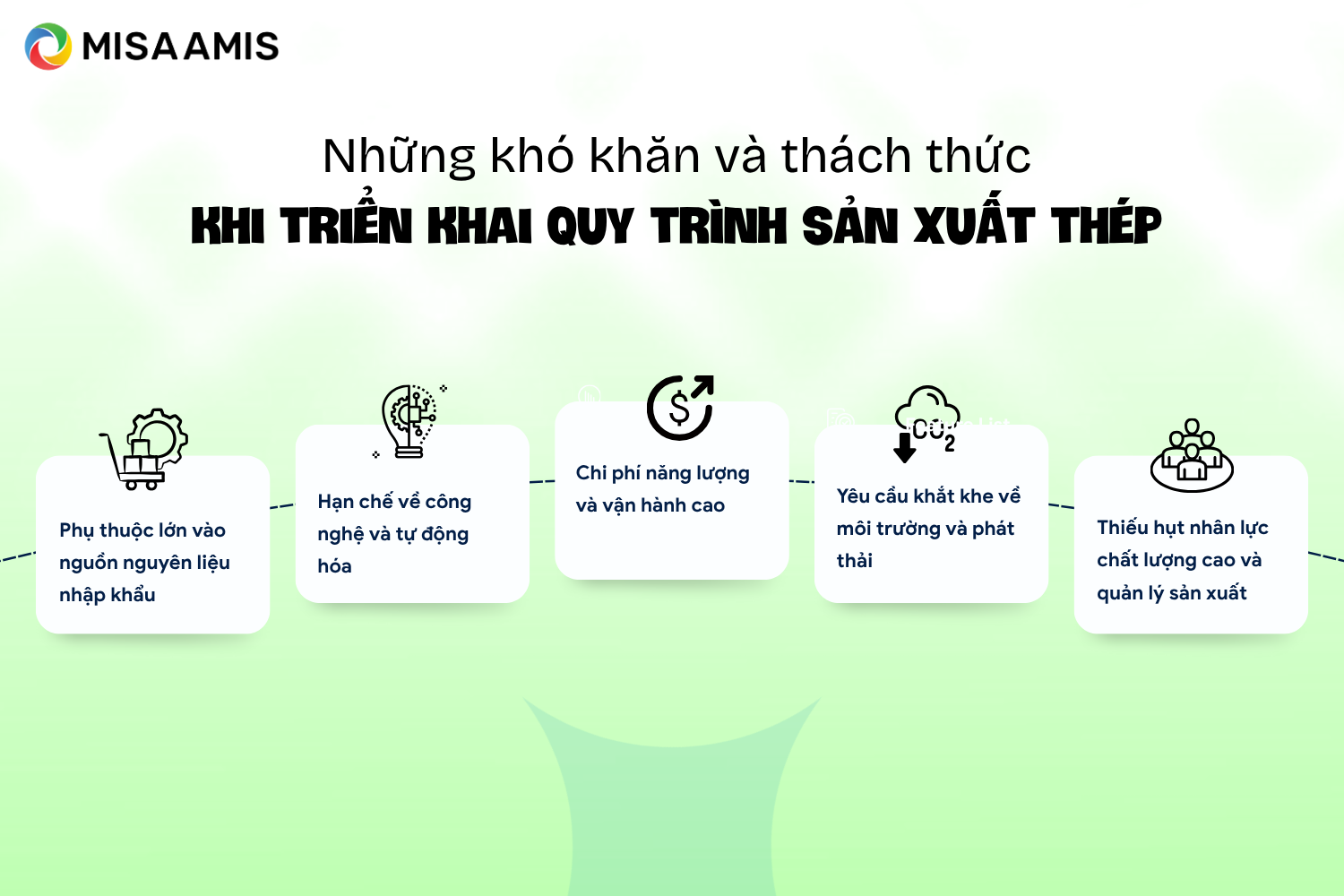

2. Những khó khăn và thách thức khi triển khai quy trình sản xuất thép

Ngành sản xuất thép là một trong những lĩnh vực công nghiệp nền tảng, song cũng nằm trong nhóm có quy trình phức tạp, chi phí cao và yêu cầu công nghệ nghiêm ngặt nhất. Tại Việt Nam, dù năng lực sản xuất đã tăng đáng kể trong thập kỷ qua, các doanh nghiệp vẫn phải đối mặt với hàng loạt thách thức từ nguyên liệu, công nghệ, nhân lực cho đến môi trường và thị trường tiêu thụ.

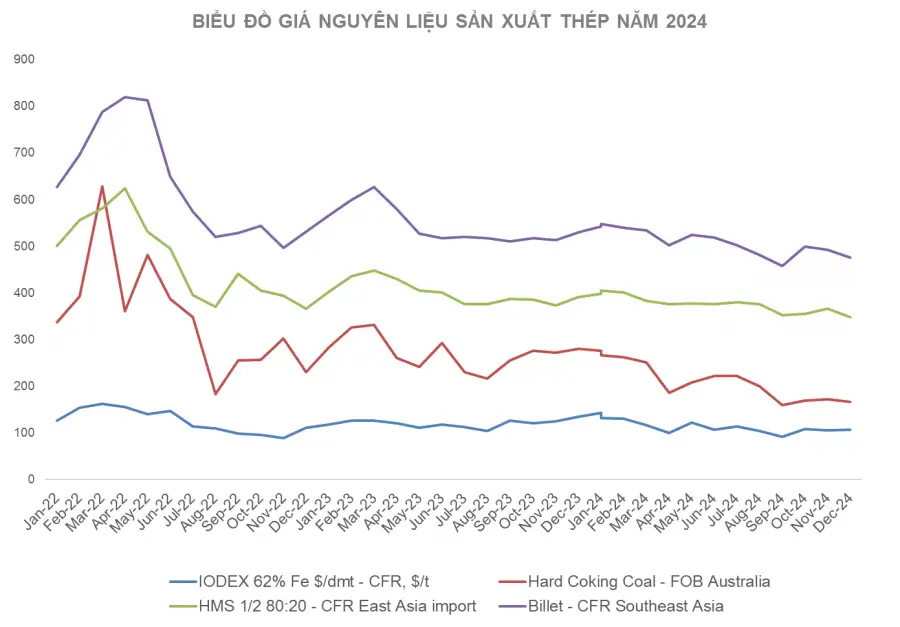

- Phụ thuộc lớn vào nguồn nguyên liệu nhập khẩu: Khi giá quặng sắt và than cốc thế giới biến động, chi phí sản xuất trong nước lập tức bị ảnh hưởng. Chỉ riêng chi phí nguyên liệu đầu vào có thể chiếm tới 70–80% giá thành sản xuất thép, khiến biên lợi nhuận dễ bị thu hẹp.

- Hạn chế về công nghệ và tự động hóa: Phần lớn các cơ sở sản xuất thép trong nước vẫn ở quy mô vừa và nhỏ, sử dụng công nghệ lạc hậu, hiệu suất thấp và tiêu hao năng lượng cao.

- Chi phí năng lượng và vận hành cao: Giá điện công nghiệp và chi phí vận chuyển tại Việt Nam đang có xu hướng tăng, ảnh hưởng trực tiếp đến lợi nhuận doanh nghiệp

- Yêu cầu khắt khe về môi trường và phát thải: Quy trình luyện thép phát sinh nhiều khí thải (CO₂, SO₂, NOx), bụi và nước thải chứa kim loại nặng. Các tiêu chuẩn môi trường trong nước ngày càng tiệm cận chuẩn quốc tế, buộc doanh nghiệp phải đầu tư hệ thống xử lý khí, nước, bụi với chi phí rất lớn.

- Thiếu hụt nhân lực chất lượng cao và quản lý sản xuất: Nhiều doanh nghiệp phải đào tạo lại hoặc thuê chuyên gia nước ngoài, dẫn đến chi phí nhân sự tăng.

Triển khai quy trình sản xuất thép ở Việt Nam hiện nay là bài toán vừa kỹ thuật – vừa chiến lược. Doanh nghiệp không chỉ cần làm chủ công nghệ luyện kim và quản lý sản xuất, mà còn phải đối phó với các yếu tố bên ngoài như giá nguyên liệu, chính sách thương mại, yêu cầu môi trường và áp lực cạnh tranh.

Xem thêm: Top 10 phần mềm quản lý sản xuất tốt nhất cho doanh nghiệp

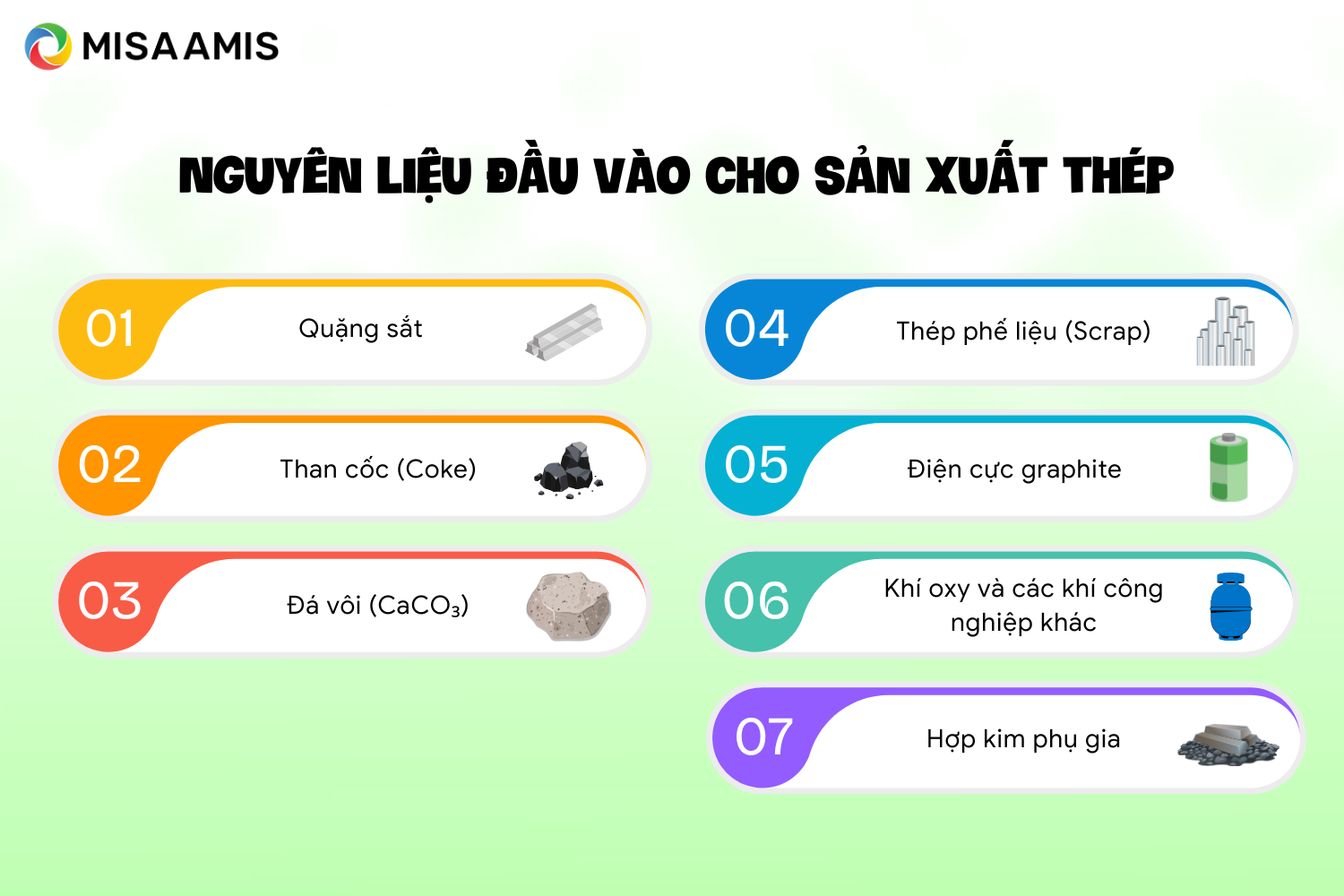

3. Nguyên liệu đầu vào cho sản xuất thép

Tại Việt Nam, hầu hết nguyên liệu luyện thép vẫn được nhập khẩu từ nước ngoài, đặc biệt là quặng sắt và than cốc, khiến ngành chịu tác động lớn từ biến động giá quốc tế.

Các loại nguyên liệu chính gồm:

-

Quặng sắt: Là thành phần chính chứa hàm lượng sắt (Fe) cao, thường ở dạng hematit, magnetit, hoặc limonit. Quặng sắt được khai thác trong nước (Thái Nguyên, Hà Giang) chỉ đáp ứng một phần nhỏ, còn lại phải nhập từ Úc, Brazil, hoặc Ấn Độ.

-

Than cốc (Coke): Được sản xuất từ than mỡ qua quá trình luyện cốc, dùng làm nhiên liệu và chất khử trong lò cao, giúp tách oxy ra khỏi quặng sắt.

-

Đá vôi (CaCO₃): Đóng vai trò chất trợ dung, giúp loại bỏ tạp chất như silica, lưu huỳnh, phosphor trong quá trình luyện kim, tạo xỉ lò.

-

Thép phế liệu (Scrap): Là nguyên liệu tái chế được sử dụng nhiều trong công nghệ lò điện hồ quang (EAF), giúp giảm chi phí và phát thải CO₂.

-

Điện cực graphite: Dùng trong lò EAF để dẫn điện, chịu được nhiệt độ cực cao, đảm bảo phản ứng luyện kim diễn ra ổn định.

-

Khí oxy và các khí công nghiệp khác: Oxy được dùng trong lò BOF để oxi hóa tạp chất, trong khi các khí như argon, nitrogen hỗ trợ quá trình tinh luyện và kiểm soát nhiệt độ.

-

Hợp kim phụ gia: Bao gồm mangan (Mn), silic (Si), niken (Ni), crom (Cr), molypden (Mo)… được thêm vào để tạo ra các loại thép có tính chất cơ học và hóa học đặc biệt (chống gỉ, chịu lực, chịu nhiệt…).

Bài viết cùng chủ đề: Kiểm soát chất lượng trong quy trình sản xuất: Chìa khóa nâng hiệu suất

4. Quy trình sản xuất thép cơ bản

Ngành thép là một trong những lĩnh vực công nghiệp phức tạp bậc nhất, đòi hỏi sự kết hợp chặt chẽ giữa kỹ thuật luyện kim, tự động hóa và kiểm soát chất lượng. Dưới đây là 6 giai đoạn chính trong quy trình sản xuất thép cơ bản, được áp dụng phổ biến tại các nhà máy thép Việt Nam hiện nay.

Giai đoạn 1: Xử lý quặng

Quặng sắt là nguyên liệu chính để sản xuất thép, thường được khai thác dưới dạng hematit hoặc magnetit. Trước khi đưa vào lò luyện, quặng phải trải qua các bước nghiền – sàng – tuyển – nung kết nhằm loại bỏ tạp chất và nâng cao hàm lượng sắt (Fe).

Quặng sau khi xử lý được phối trộn cùng than cốc và đá vôi, tạo thành hỗn hợp nguyên liệu có khả năng phản ứng tốt trong lò cao. Đây là bước tiền đề quan trọng giúp quá trình luyện kim đạt hiệu suất cao, đồng thời giảm tiêu hao năng lượng.

Giai đoạn 2: Tạo dòng nóng chảy

Ở giai đoạn này, hỗn hợp quặng sắt, than cốc và đá vôi được nạp vào lò cao (Blast Furnace – BF) hoặc lò hồ quang điện (Electric Arc Furnace – EAF) tùy theo công nghệ sản xuất.

- Trong lò cao, than cốc đóng vai trò chất khử, phản ứng với oxy trong quặng để tạo ra gang lỏng – chứa hàm lượng sắt cao nhưng vẫn còn nhiều tạp chất như carbon, silicon, lưu huỳnh.

- Trong lò EAF, thép phế liệu được nung chảy bằng điện cực graphite, tạo ra dòng kim loại nóng chảy với mức phát thải CO₂ thấp hơn.

Sản phẩm của giai đoạn này là gang hoặc thép lỏng thô – nguyên liệu đầu vào cho công đoạn tinh luyện tiếp theo.

Giai đoạn 3: Chế tạo thép thứ cấp

Sau khi có thép lỏng, nhà máy tiến hành tinh luyện (Secondary Metallurgy) nhằm điều chỉnh thành phần hóa học và loại bỏ tạp chất còn sót lại.

Quá trình này diễn ra trong lò tinh luyện LF (Ladle Furnace) hoặc lò khử chân không VD/VOD, nơi thép lỏng được xử lý bằng khí argon, oxy và các chất khử. Các nguyên tố hợp kim như mangan (Mn), niken (Ni), crom (Cr) được bổ sung để cải thiện tính chất cơ lý của thép (chống gỉ, chịu lực, chịu nhiệt…).

Mục tiêu của giai đoạn này là tạo ra thép có chất lượng đồng nhất, đạt tiêu chuẩn thành phần hóa học trước khi đúc.

Giai đoạn 4: Đúc liên tục

Khi thép lỏng đạt chuẩn, nó được chuyển sang máy đúc liên tục (Continuous Casting Machine – CCM) để định hình thành phôi thép.

Tại đây, thép lỏng được rót vào khuôn đồng làm mát bằng nước, nhanh chóng đông đặc từ ngoài vào trong, tạo ra các dạng phôi như:

- Phôi vuông (billet) – dùng để cán thép cây, thép cuộn.

- Phôi tấm (slab) – dùng cho thép tấm, thép cuộn cán nóng (HRC).

- Phôi chữ nhật (bloom) – dùng cho thép hình, thép trục, ray tàu.

Đúc liên tục giúp nâng cao năng suất, tiết kiệm kim loại và cải thiện chất lượng bề mặt phôi so với phương pháp đúc khuôn truyền thống.

Giai đoạn 5: Hình thành sơ cấp

Các phôi thép sau khi đúc được gia nhiệt lại trong lò nung rồi đưa vào dây chuyền cán nóng (Hot Rolling Mill) để tạo ra bán thành phẩm như thép tấm, thép cuộn, thép thanh, hoặc thép hình.

Quá trình cán nóng vừa giúp thép đạt kích thước mong muốn, vừa tăng độ bền, độ dẻo và loại bỏ khuyết tật bên trong. Đây là bước trung gian quan trọng trước khi sản phẩm được xử lý bề mặt và tinh luyện cơ tính ở giai đoạn cuối.

Giai đoạn 6: Sản xuất, chế tạo và hoàn thiện thép chất lượng

Ở công đoạn cuối cùng, thép bán thành phẩm được gia công và hoàn thiện theo yêu cầu cụ thể của từng loại sản phẩm hoặc khách hàng:

- Cán nguội (Cold Rolling): giúp tăng độ cứng, bề mặt mịn và chính xác hơn.

- Mạ kẽm, mạ nhôm, sơn phủ: bảo vệ bề mặt, tăng khả năng chống ăn mòn.

- Cắt, uốn, định hình: tạo ra sản phẩm thép thành phẩm như ống thép, tôn lợp, thép hộp, hoặc thép hợp kim cao cấp.

Đây cũng là giai đoạn kiểm tra chất lượng cuối cùng, nơi thép được đánh giá theo các tiêu chuẩn kỹ thuật quốc tế trước khi xuất xưởng.

Từ khâu xử lý quặng đến khi ra đời sản phẩm thép chất lượng cao là một chuỗi quy trình liên hoàn, đòi hỏi sự chính xác, đồng bộ và kiểm soát nghiêm ngặt ở từng công đoạn. Việc ứng dụng công nghệ hiện đại – như tự động hóa, hệ thống quản lý sản xuất MES, truy xuất nguồn gốc và giám sát năng lượng thời gian thực – đang trở thành xu hướng tất yếu, giúp các nhà máy thép Việt Nam tiến gần hơn đến mục tiêu “Sản xuất xanh – Sản xuất thông minh – Hiệu quả bền vững.”

Tham khảo: 10+ Mẫu kế hoạch sản xuất bằng Excel

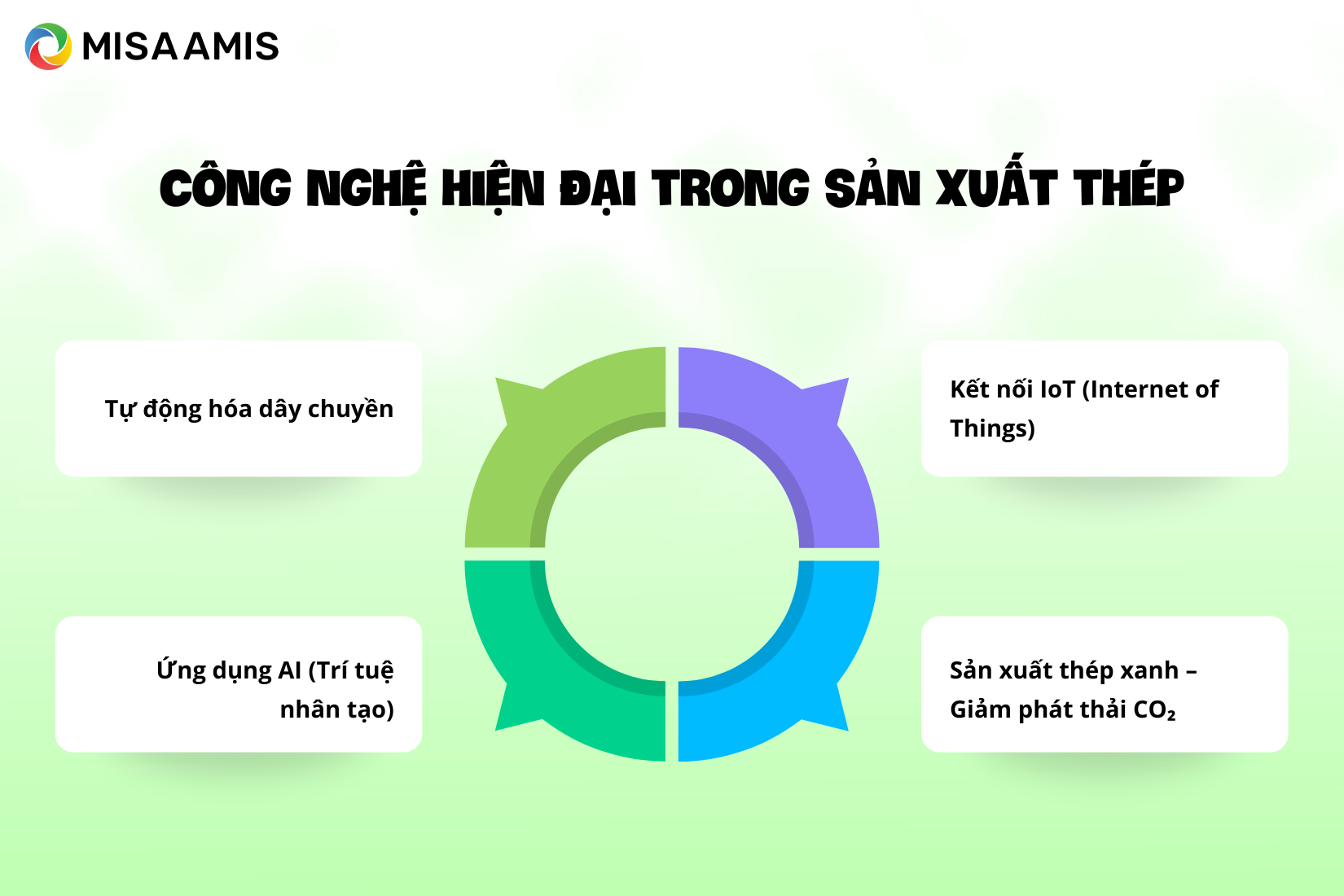

5. Công nghệ hiện đại trong sản xuất thép

Ngành công nghiệp thép toàn cầu đang trải qua giai đoạn chuyển đổi sâu rộng nhờ sự bùng nổ của công nghệ số, tự động hóa và xu hướng sản xuất xanh. Nếu như trước đây, sản xuất thép chủ yếu dựa vào lao động thủ công và quy trình khép kín truyền thống, thì ngày nay các nhà máy thép hiện đại tại Việt Nam và thế giới đã ứng dụng hàng loạt công nghệ tiên tiến nhằm tối ưu hiệu suất, tiết kiệm năng lượng và giảm phát thải carbon.

Tự động hóa dây chuyền:

- Robot và cảm biến tự động điều khiển quá trình nấu, đúc, cán thép.

- Giúp kiểm soát nhiệt độ, lưu lượng nguyên liệu, giảm sai số, tăng năng suất 15–20%.

Ứng dụng AI (Trí tuệ nhân tạo):

- Phân tích dữ liệu sản xuất, dự báo sự cố, bảo trì thiết bị chủ động.

- Nhận diện lỗi bề mặt phôi, tối ưu kế hoạch sản xuất và tiêu thụ năng lượng.

Kết nối IoT (Internet of Things):

- Các cảm biến, máy móc và phần mềm quản lý (MES, ERP) được liên kết thành hệ thống đồng bộ.

- Cho phép giám sát dữ liệu thời gian thực, điều khiển từ xa và tối ưu toàn bộ chuỗi vận hành.

Sản xuất thép xanh – Giảm phát thải CO₂:

- Thay thế than cốc bằng hydro (H₂) trong quá trình hoàn nguyên quặng sắt để giảm khí thải.

- Ứng dụng CCS (Carbon Capture & Storage) – công nghệ thu hồi và lưu trữ CO₂ trực tiếp từ lò luyện.

- Hướng đến mục tiêu phát thải ròng bằng 0 (Net Zero) vào năm 2050.

Đọc ngay: Hướng dẫn xây dựng sơ đồ quy trình sản xuất cho doanh nghiệp (kèm mẫu tải về)

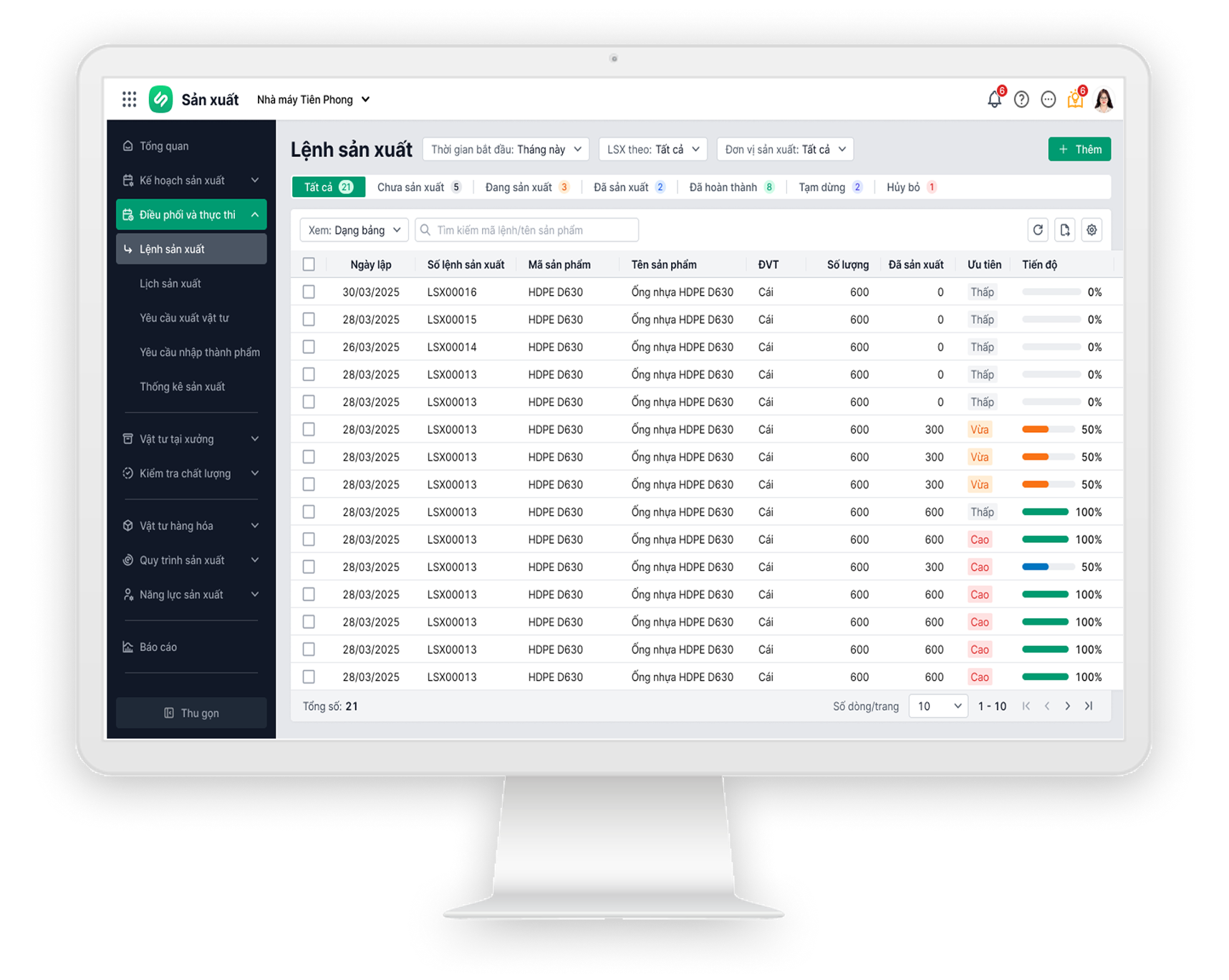

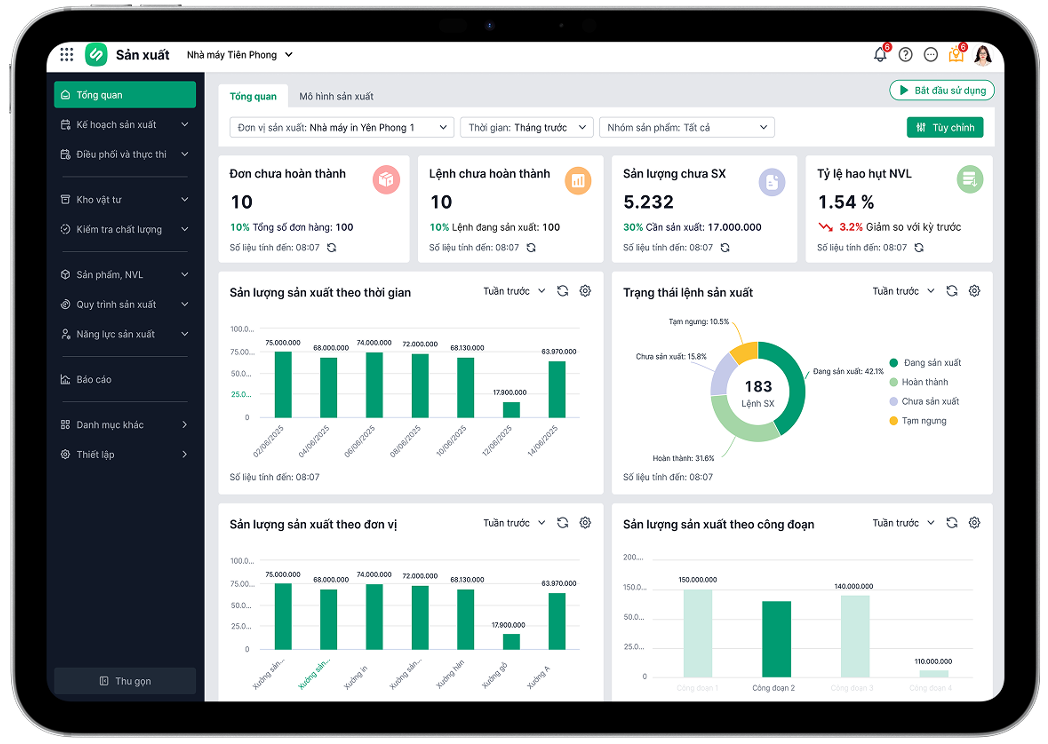

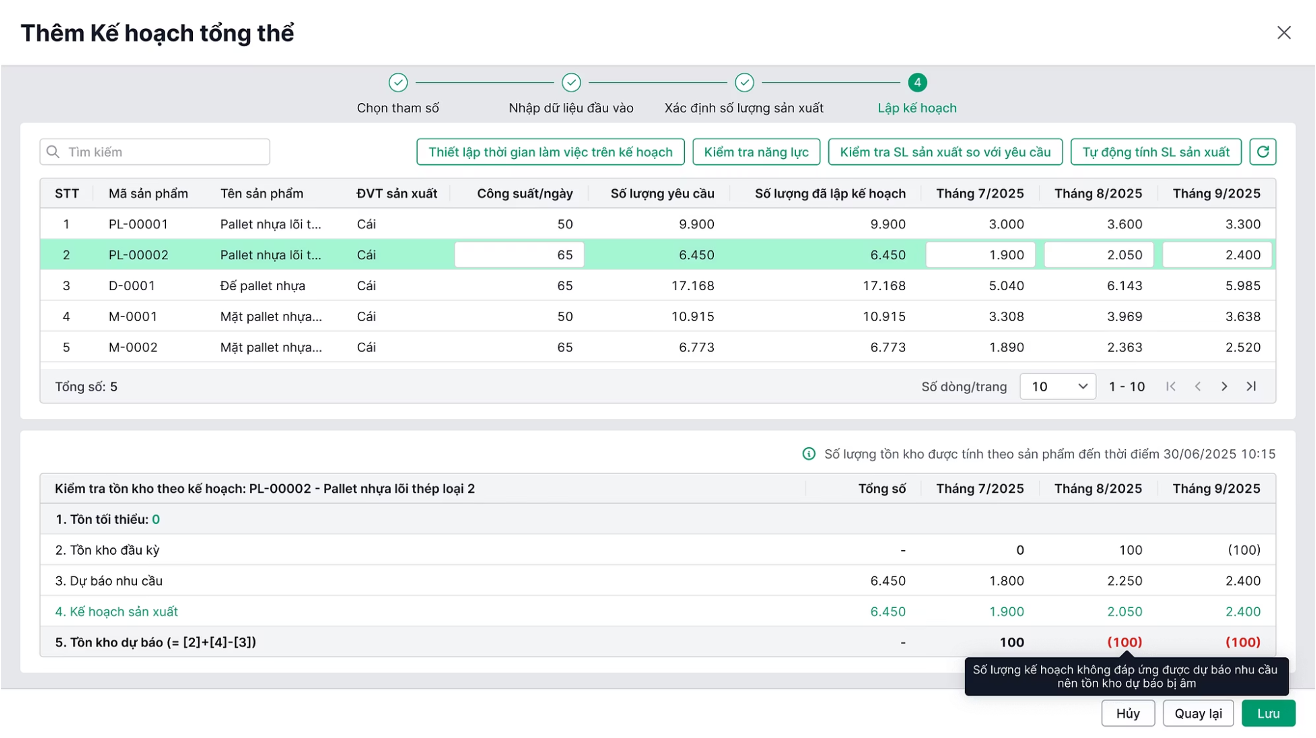

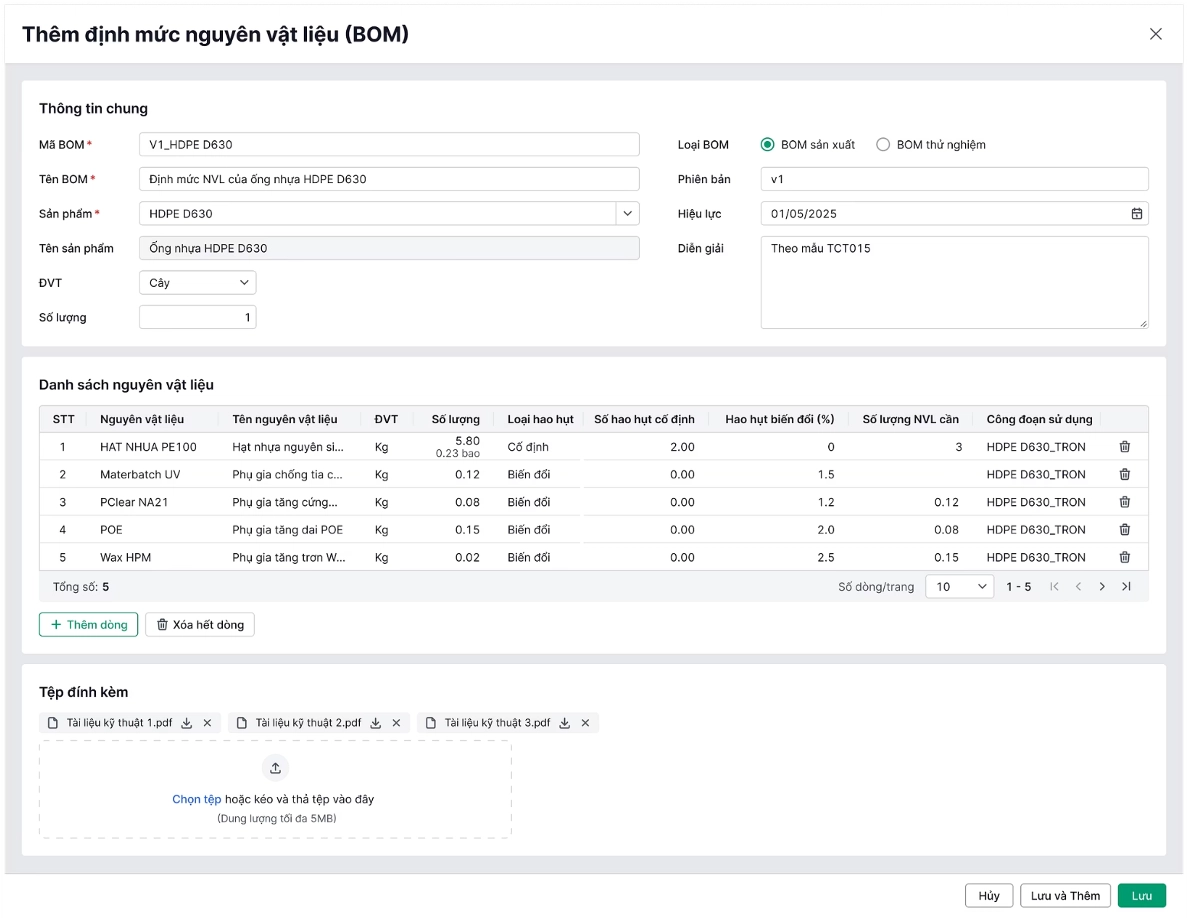

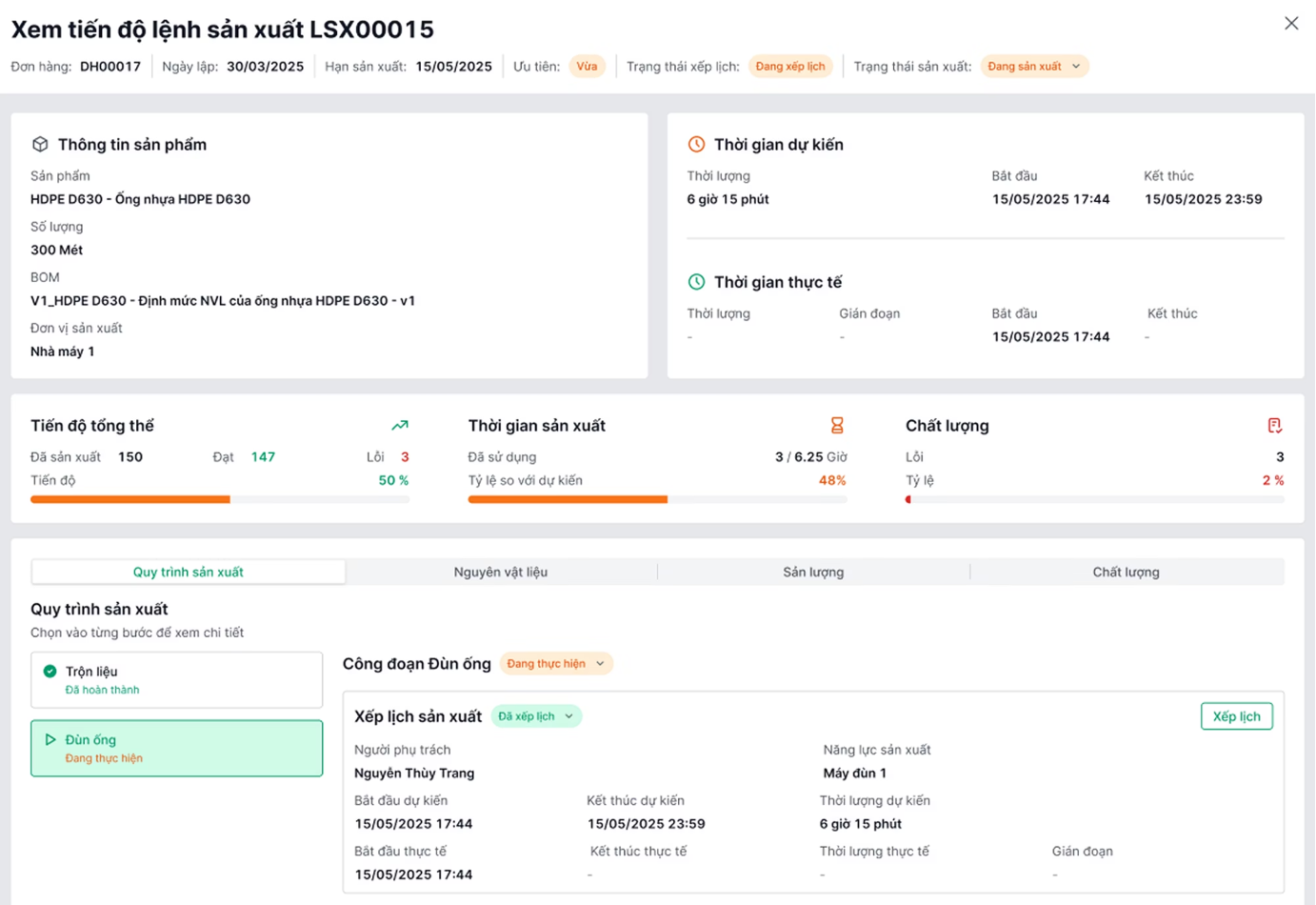

6. MISA AMIS Sản xuất – “Trái tim số” trong quy trình sản xuất thép hiện đại

Trong ngành công nghiệp thép – nơi mỗi phút ngừng máy có thể làm mất hàng chục triệu đồng – việc kiểm soát chặt chẽ quy trình sản xuất là yếu tố sống còn. MISA AMIS Sản xuất không chỉ là phần mềm quản lý, mà còn là “trái tim số” vận hành nhà máy thép, giúp doanh nghiệp tự động hóa dây chuyền, tối ưu nguyên liệu, và duy trì chất lượng ổn định từ lò luyện đến thành phẩm.

Thay vì phụ thuộc vào bảng excel hay ghi chép thủ công, MISA AMIS Sản xuất giúp kết nối toàn bộ máy móc, cảm biến, và thiết bị trong nhà máy, biến dữ liệu vận hành thành bức tranh trực quan:

- Theo dõi nhiệt độ, công suất, năng lượng tiêu hao từng lò luyện thép.

- Phát hiện bất thường và cảnh báo sớm khi có sự cố thiết bị.

- Tự động ghi nhận sản lượng – chất lượng – trạng thái thiết bị, giúp giảm sai sót và thất thoát nguyên liệu.

Nhờ đó, doanh nghiệp có thể vận hành “nhà máy thép thông minh”, nơi mọi dữ liệu sản xuất được cập nhật chính xác từng giây.

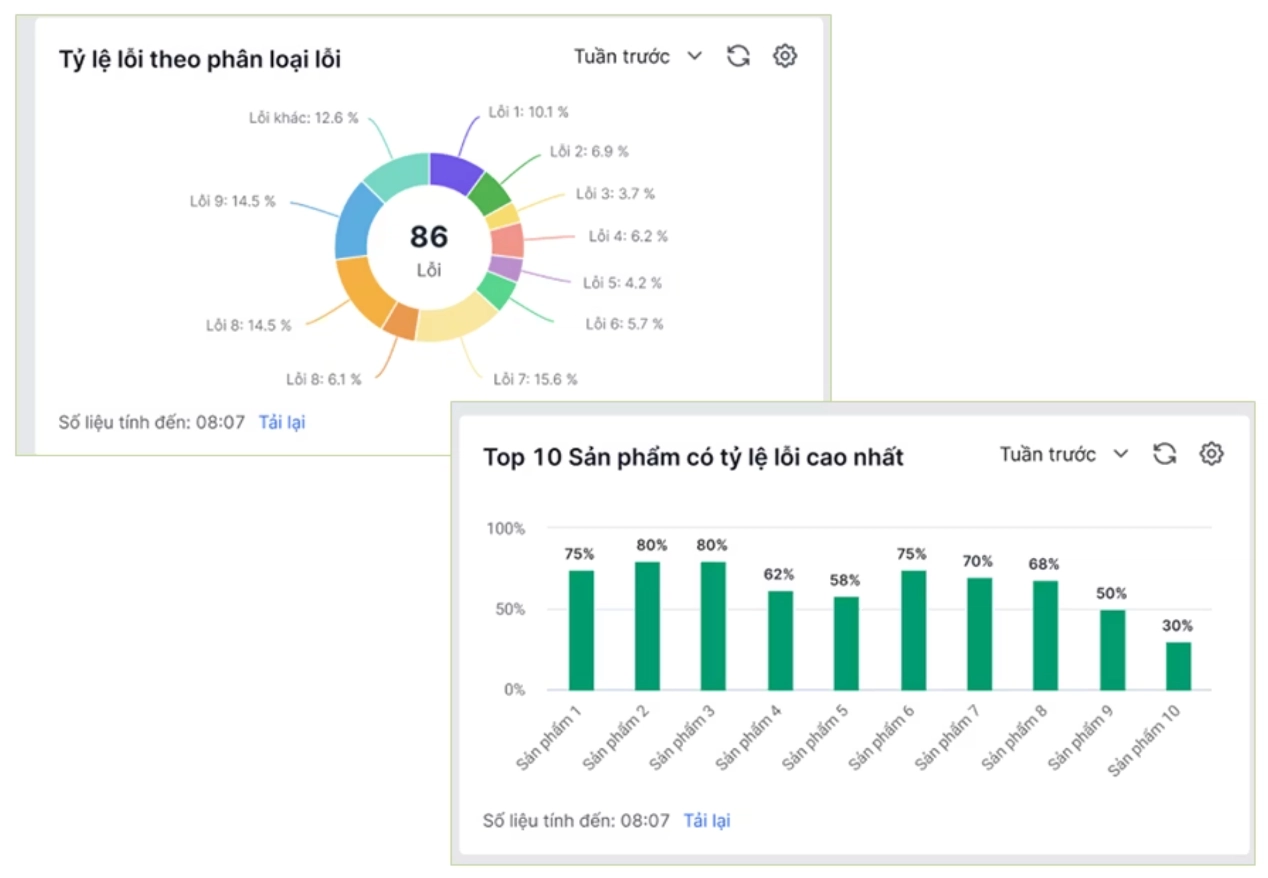

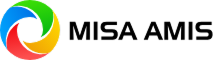

Không chỉ quản lý, MISA AMIS còn giúp doanh nghiệp hiểu sâu từng con số sản xuất:

- Tự động tổng hợp chi phí nguyên liệu, năng lượng, nhân công, bảo trì.

- Phân tích hiệu suất thiết bị (OEE), phát hiện công đoạn gây lãng phí.

- Hỗ trợ lãnh đạo ra quyết định nhanh, chính xác và dựa trên dữ liệu thực tế.

Điểm đặc biệt của MISA AMIS Sản xuất là khả năng liên kết dữ liệu xuyên suốt AMIS Sản xuất ↔ AMIS Kế toán ↔ AMIS Bán hàng

→ Tạo thành chuỗi khép kín từ nguyên liệu đầu vào – quy trình sản xuất – tiêu thụ đầu ra

→ Giúp lãnh đạo có cái nhìn 360° về chi phí, doanh thu và lợi nhuận của từng đơn hàng thép.

MISA AMIS Sản xuất không chỉ giúp doanh nghiệp quản lý nhà máy, mà còn tái thiết cách vận hành ngành thép theo hướng thông minh, minh bạch và hiệu quả hơn.

Nó chính là nền tảng chuyển đổi số toàn diện, giúp các doanh nghiệp thép Việt Nam bước vào kỷ nguyên “Smart Factory 4.0” – sản xuất tối ưu, chi phí giảm, chất lượng vượt trội.

Trải nghiệm ngay 14 ngày dùng thử miễn phí MISA AMIS Sản xuất – khám phá toàn bộ tính năng quản lý quy trình, nguyên liệu, chất lượng và chi phí trong một nền tảng duy nhất!

Tạm kết

Có thể thấy, quy trình sản xuất thép là một chuỗi công đoạn liên hoàn, đòi hỏi sự chính xác, kiểm soát chặt chẽ và ứng dụng công nghệ cao ở từng bước — từ xử lý quặng, luyện kim, đúc phôi cho đến cán và hoàn thiện sản phẩm. Trong bối cảnh ngành công nghiệp toàn cầu chuyển mình mạnh mẽ theo hướng tự động hóa và phát triển bền vững, các doanh nghiệp Việt Nam cần chủ động đầu tư vào công nghệ hiện đại, đặc biệt là giải pháp số hóa như MISA AMIS Sản xuất, để quản lý hiệu quả toàn bộ quy trình sản xuất thép, tối ưu chi phí, nâng cao chất lượng và đáp ứng các tiêu chuẩn quốc tế.

0904 885 833

0904 885 833 https://amis.misa.vn/

https://amis.misa.vn/