Dây chuyền sản xuất không còn là khái niệm xa lạ mà là xương sống của mọi nhà máy hiện đại. Theo một nghiên cứu khu vực, doanh nghiệp áp dụng công nghệ 4.0 có thể tăng hiệu quả sản xuất lên tới 68% và giảm chi phí đến 57%.

Gần đây, tại Triển lãm Automation World Vietnam 2025 diễn ra tại TP. HCM, hơn 300 gian hàng trưng bày giải pháp tự động hóa, AI, robot và “nhà máy thông minh” thu hút đông đảo doanh nghiệp tham quan và tìm kiếm cơ hội hợp tác.

Với câu hỏi “dây chuyền sản xuất là gì?”, bài viết này sẽ đi sâu từ khái niệm và lịch sử, đến phân loại, ưu – nhược điểm, và đặc biệt là cách doanh nghiệp có thể vận hành và tối ưu hóa dây chuyền để không bị bỏ lại phía sau trong cuộc đua công nghệ.

1. Dây chuyền sản xuất là gì?

Dây chuyền sản xuất là một hệ thống gồm nhiều công đoạn được sắp xếp liên tục và logic, trong đó nguyên vật liệu đầu vào sẽ được chuyển qua từng bước (như gia công, lắp ráp, kiểm tra, đóng gói…) cho đến khi tạo ra sản phẩm hoàn chỉnh.

Ví dụ dễ hiểu:

Giống như khi làm bánh mì:

- Bước 1: Trộn bột

- Bước 2: Ủ bột

- Bước 3: Nướng bánh

- Bước 4: Đóng gói

Nếu các bước này được thực hiện tuần tự và liên tục trên một dây chuyền tự động hoặc bán tự động, thì đó chính là dây chuyền sản xuất bánh mì.

Xem thêm: 10+ Mẫu kế hoạch sản xuất bằng Excel

2. Lịch sử ra đời dây chuyền sản xuất

Khái niệm dây chuyền sản xuất ra đời vào năm 1913, gắn liền với tên tuổi của Henry Ford – nhà sáng lập hãng xe hơi Ford Motor Company. Trước thời điểm đó, ô tô được lắp ráp thủ công từng chiếc một, khiến chi phí cao và thời gian sản xuất kéo dài hàng tuần.

Henry Ford đã tạo ra dây chuyền lắp ráp chuyển động đầu tiên trên thế giới, cho phép ô tô di chuyển qua từng công đoạn sản xuất thay vì công nhân phải di chuyển đến từng xe. Mỗi công nhân chỉ thực hiện một nhiệm vụ cụ thể như lắp bánh xe, gắn cửa, sơn, kiểm tra, v.v. — giúp tăng tốc độ sản xuất lên gấp hàng chục lần.

Sáng kiến của Ford nhanh chóng làm thay đổi toàn bộ ngành công nghiệp sản xuất. Từ đó:

-

Thời gian sản xuất một chiếc xe giảm từ hơn 12 tiếng xuống chưa đến 2 tiếng.

-

Giá thành sản phẩm giảm mạnh, giúp ô tô không còn là mặt hàng xa xỉ mà trở nên phổ biến với mọi người dân.

-

Khái niệm sản xuất hàng loạt (mass production) ra đời – đặt nền móng cho nền công nghiệp hiện đại.

Sau thành công của Henry Ford, mô hình dây chuyền sản xuất nhanh chóng lan rộng sang các lĩnh vực khác như điện tử, thực phẩm, may mặc, và sau này là sản xuất tự động hóa (automation).

Ngày nay, các dây chuyền sản xuất hiện đại đã được:

-

Tự động hóa bằng robot và AI;

-

Kết nối dữ liệu thời gian thực (IoT);

-

Giám sát thông minh để tối ưu năng suất và giảm lỗi.

Từ một ý tưởng đơn giản hơn 100 năm trước, dây chuyền sản xuất đã trở thành nền tảng của toàn bộ nền kinh tế công nghiệp, giúp nhân loại đạt được năng suất và chất lượng chưa từng có.

Đọc ngay: Hướng dẫn xây dựng sơ đồ quy trình sản xuất cho doanh nghiệp (kèm mẫu tải về)

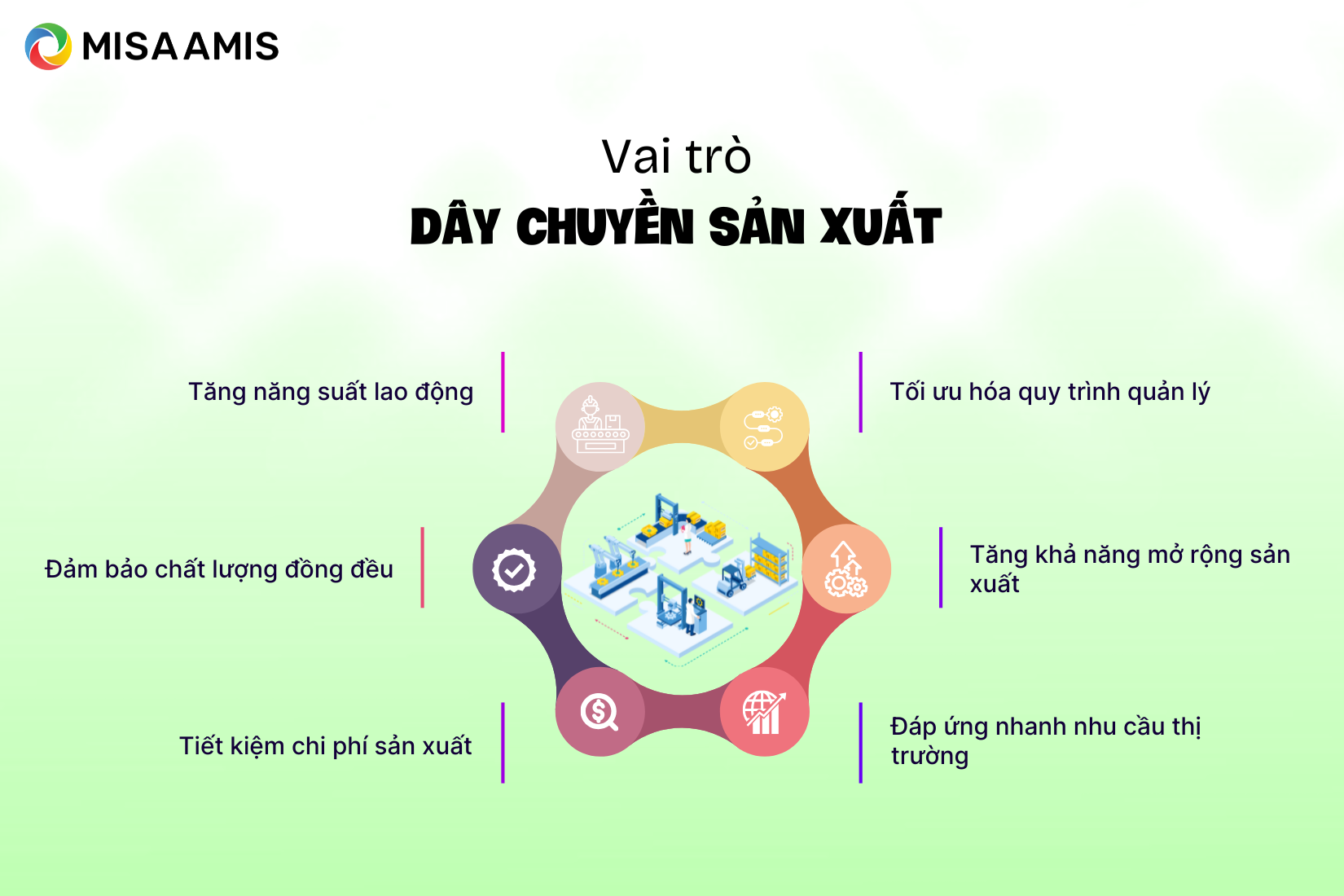

3. Vai trò của dây chuyền sản xuất

Dây chuyền sản xuất giữ vai trò trung tâm trong toàn bộ hoạt động của doanh nghiệp sản xuất. Không chỉ giúp tăng năng suất, nó còn đảm bảo chất lượng ổn định và tối ưu nguồn lực — từ đó nâng cao năng lực cạnh tranh cho doanh nghiệp.

Các vai trò chính của dây chuyền sản xuất:

-

Tăng năng suất lao động: Nhờ quy trình tự động và phân công rõ ràng từng công đoạn, thời gian sản xuất được rút ngắn đáng kể so với làm thủ công.

-

Đảm bảo chất lượng đồng đều: Sản phẩm được tạo ra theo quy chuẩn thống nhất, hạn chế lỗi do con người và dễ kiểm soát chất lượng từng bước.

-

Tiết kiệm chi phí sản xuất: Khi công việc được chuẩn hóa và tự động hóa, doanh nghiệp giảm được chi phí nhân công, nguyên vật liệu và khấu hao thiết bị.

-

Tối ưu hóa quy trình quản lý: Dây chuyền giúp theo dõi dễ dàng từng công đoạn, từ đó cải tiến quy trình, phát hiện điểm nghẽn và tăng hiệu suất.

-

Tăng khả năng mở rộng sản xuất: Với dây chuyền được thiết kế khoa học, doanh nghiệp có thể dễ dàng mở rộng quy mô hoặc thay đổi sản phẩm mà không cần tái cấu trúc toàn bộ.

-

Đáp ứng nhanh nhu cầu thị trường: Khi sản xuất được tổ chức hiệu quả, doanh nghiệp có thể giao hàng nhanh hơn, đáp ứng linh hoạt các đơn hàng lớn hoặc theo mùa vụ.

Khám phá toàn bộ bài viết: AI trong sản xuất là gì? Các ứng dụng AI hiệu quả trong sản xuất

4. Ưu và Nhược điểm của dây chuyền sản xuất

Dây chuyền sản xuất là giải pháp quan trọng giúp doanh nghiệp tối ưu năng suất và chi phí. Tuy nhiên, bên cạnh những lợi ích rõ rệt, mô hình này cũng tồn tại một số hạn chế nhất định, đặc biệt khi áp dụng trong môi trường sản xuất thay đổi nhanh.

| Ưu điểm | Nhược điểm |

|

|

Dây chuyền sản xuất là “xương sống” của công nghiệp hiện đại – mang lại năng suất và chất lượng vượt trội. Tuy nhiên, doanh nghiệp cần đánh giá kỹ bài toán chi phí – linh hoạt – nhu cầu thị trường để lựa chọn mô hình phù hợp (tự động hóa toàn phần, bán tự động hay thủ công kết hợp).

Đọc ngay để không bỏ lỡ: Hướng dẫn sử dụng MISA AMIS Sản xuất

5. Phân loại dây chuyền sản xuất

Dây chuyền sản xuất có thể được phân loại dựa trên nhiều tiêu chí khác nhau như mức độ tự động hóa, tính linh hoạt, đặc điểm sản xuất hoặc loại sản phẩm. Việc hiểu rõ từng loại giúp doanh nghiệp lựa chọn mô hình phù hợp với quy mô, mục tiêu và đặc thù ngành nghề.

5.1. Phân loại theo mức độ tự động hóa

-

Dây chuyền thủ công: Phần lớn công việc do con người thực hiện, máy móc chỉ hỗ trợ một số khâu. Phù hợp với quy mô nhỏ hoặc sản phẩm cần sự tỉ mỉ, thủ công như may mặc, đồ gỗ mỹ nghệ.

-

Dây chuyền bán tự động: Kết hợp giữa con người và máy móc. Các công đoạn chính có thể tự động nhưng vẫn cần nhân công giám sát, vận hành hoặc chuyển bán thành phẩm. Đây là loại phổ biến nhất trong các doanh nghiệp vừa và nhỏ.

-

Dây chuyền tự động hóa hoàn toàn: Toàn bộ quá trình được điều khiển bằng hệ thống máy móc, robot, cảm biến, và phần mềm quản lý. Con người chỉ tham gia ở vai trò giám sát và bảo trì. Loại này mang lại năng suất và độ chính xác cao, phổ biến trong ngành ô tô, điện tử, thực phẩm.

5.2. Phân loại theo tính linh hoạt sản xuất

-

Dây chuyền cố định: Các máy móc và quy trình được thiết kế riêng cho một loại sản phẩm. Năng suất cao nhưng khó thay đổi sản phẩm khi thị trường biến động.

-

Dây chuyền linh hoạt: Có thể điều chỉnh, thay đổi công cụ hoặc chương trình điều khiển để sản xuất nhiều loại sản phẩm khác nhau. Phù hợp với doanh nghiệp sản xuất đa dạng mẫu mã hoặc theo đơn hàng tùy chỉnh (Make-to-Order).

5.3. Phân loại theo đặc điểm tổ chức sản xuất

-

Dây chuyền sản xuất đơn chiếc: Mỗi sản phẩm được chế tạo riêng lẻ, phù hợp với sản xuất đặc thù, quy mô nhỏ hoặc sản phẩm có giá trị cao như máy bay, tàu thủy.

-

Dây chuyền sản xuất hàng loạt: Sản xuất nhiều sản phẩm giống nhau theo chu kỳ ổn định, giúp giảm chi phí đơn vị và đảm bảo chất lượng đồng nhất.

-

Dây chuyền sản xuất liên tục: Quá trình sản xuất diễn ra không ngừng nghỉ, thường ứng dụng trong các ngành hóa chất, xi măng, thực phẩm, năng lượng – nơi cần vận hành 24/7 để đảm bảo hiệu suất.

5.4. Phân loại theo loại sản phẩm

-

Dây chuyền sản xuất theo bộ phận chi tiết: Chuyên sản xuất các linh kiện hoặc bán thành phẩm để cung cấp cho dây chuyền lắp ráp chính (ví dụ: dây chuyền sản xuất bo mạch, động cơ, khung vỏ).

-

Dây chuyền lắp ráp sản phẩm hoàn chỉnh: Tập trung lắp ráp, kiểm tra và đóng gói để tạo ra sản phẩm cuối cùng trước khi xuất xưởng (như dây chuyền lắp ráp ô tô, điện thoại, tivi).

Xem thêm nội dung tương tự: Top 7 phần mềm quản lý sản xuất cơ khí hiệu quả nhất

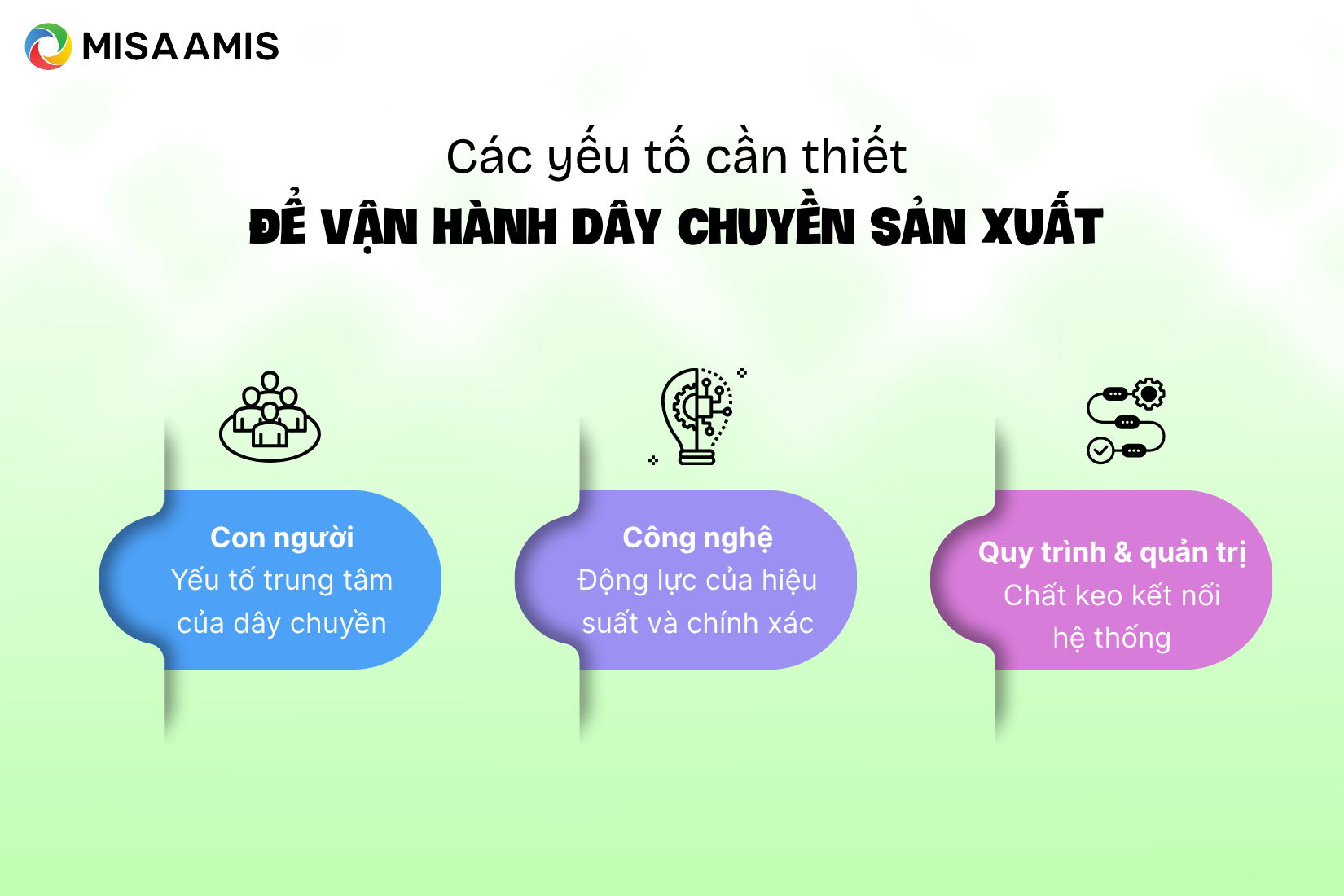

6. Các yếu tố cần thiết để vận hành dây chuyền sản xuất

Để một dây chuyền sản xuất vận hành trơn tru, doanh nghiệp cần có sự phối hợp chặt chẽ giữa con người, công nghệ và quy trình quản lý. Ba yếu tố này tạo thành “bộ ba nền tảng” giúp đảm bảo sản xuất hiệu quả, an toàn và bền vững.

6.1. Con người – yếu tố trung tâm của dây chuyền

Dù mức độ tự động hóa ngày càng cao, con người vẫn là “bộ não” điều khiển toàn bộ hệ thống. Một dây chuyền chỉ thực sự hoạt động hiệu quả khi có đội ngũ nhân sự được đào tạo bài bản, hiểu rõ quy trình, kỹ năng vận hành máy móc, và có khả năng xử lý tình huống nhanh khi sự cố xảy ra.

Nhân viên kỹ thuật, công nhân, quản lý sản xuất, và bộ phận kiểm tra chất lượng đều đóng vai trò khác nhau nhưng liên kết chặt chẽ như mắt xích trong một hệ thống.

Bên cạnh đó, năng lực quản lý con người – đặc biệt là khả năng phân công công việc hợp lý, giám sát tiến độ và động viên nhân sự – cũng là yếu tố then chốt để đảm bảo dây chuyền không chỉ hoạt động đúng mà còn đạt hiệu suất cao.

6.2. Công nghệ – động lực của hiệu suất và chính xác

Công nghệ là “trái tim” của dây chuyền sản xuất hiện đại. Hệ thống máy móc, robot, cảm biến, và phần mềm điều khiển giúp giảm thiểu sai sót thủ công, tăng tốc độ sản xuất và đảm bảo chất lượng đồng đều.

Ngày nay, các nhà máy đang dần chuyển đổi sang dây chuyền tự động hóa thông minh (Smart Factory) – nơi các thiết bị kết nối với nhau qua IoT, dữ liệu được thu thập và phân tích theo thời gian thực, và trí tuệ nhân tạo (AI) hỗ trợ dự báo, tối ưu công suất.

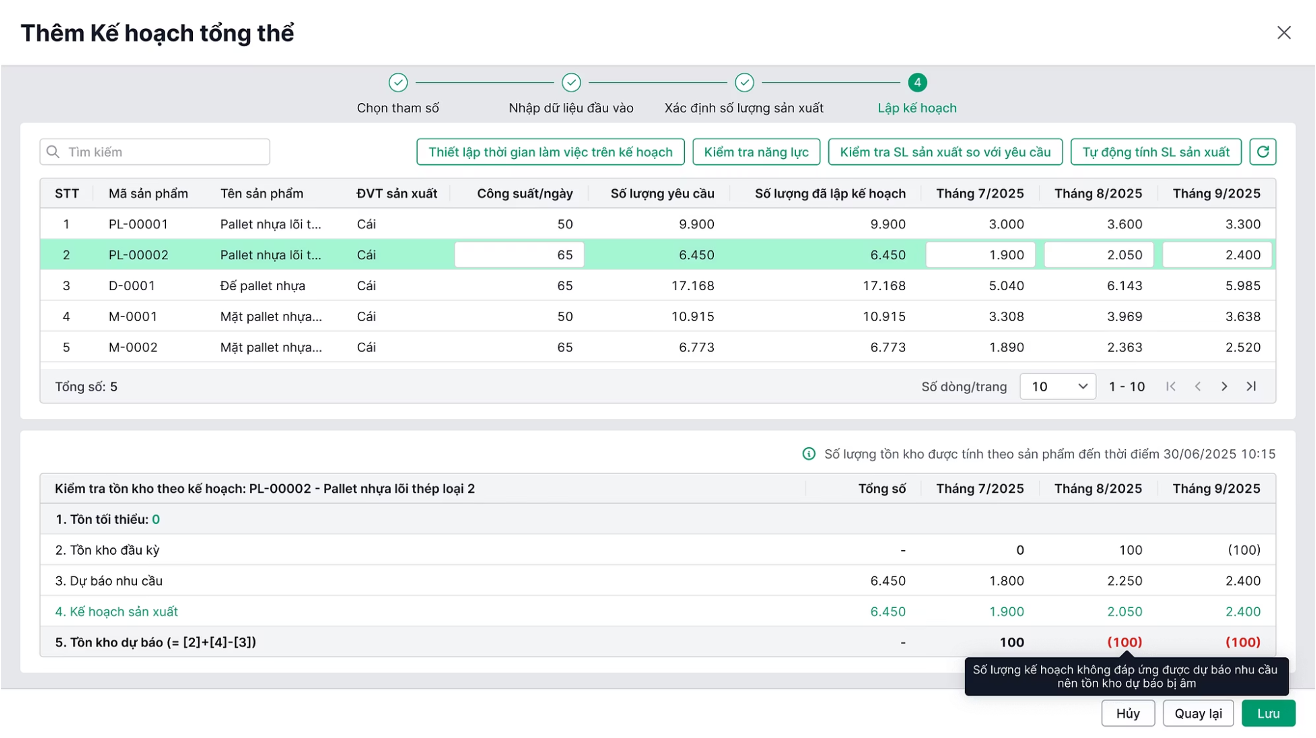

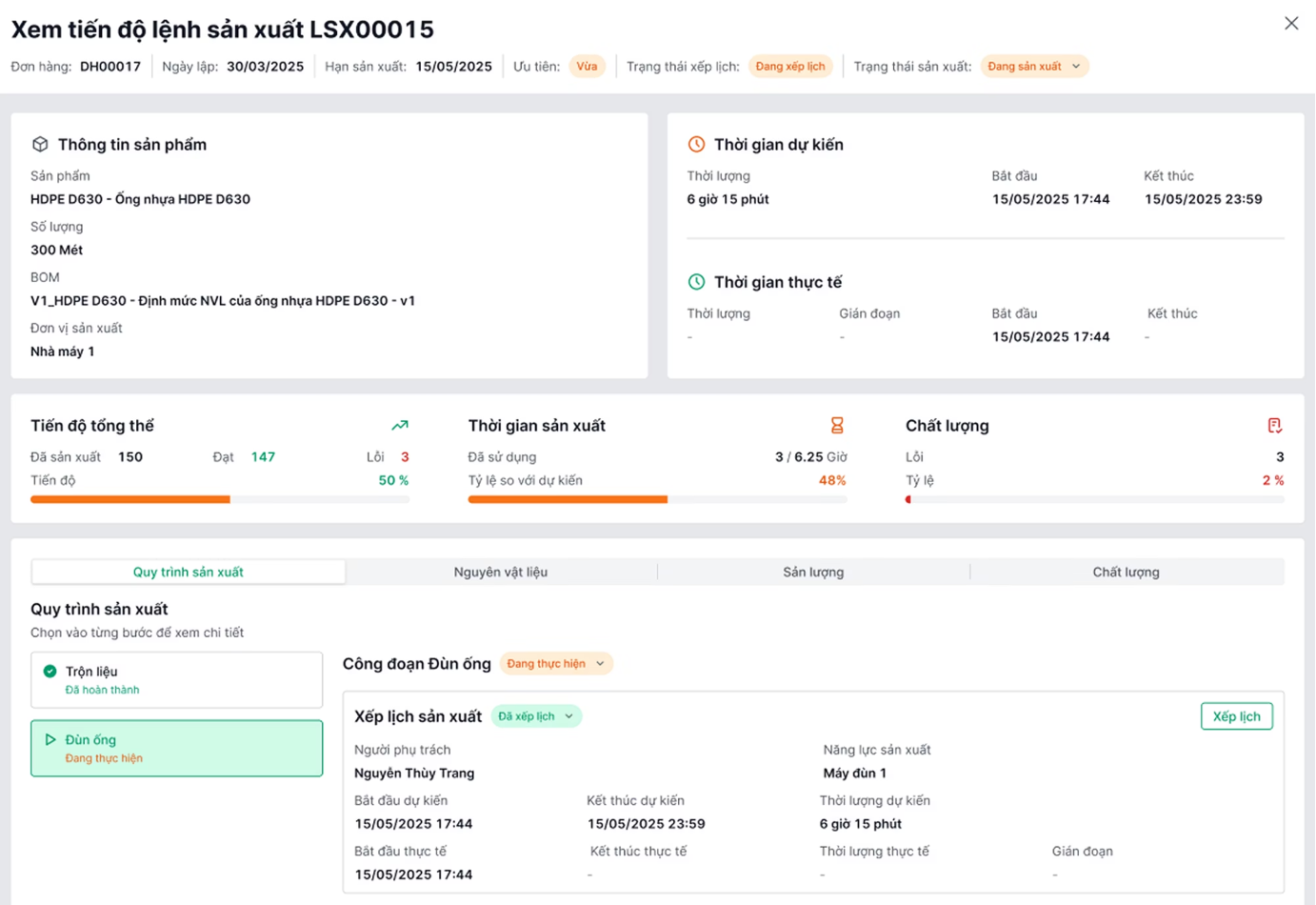

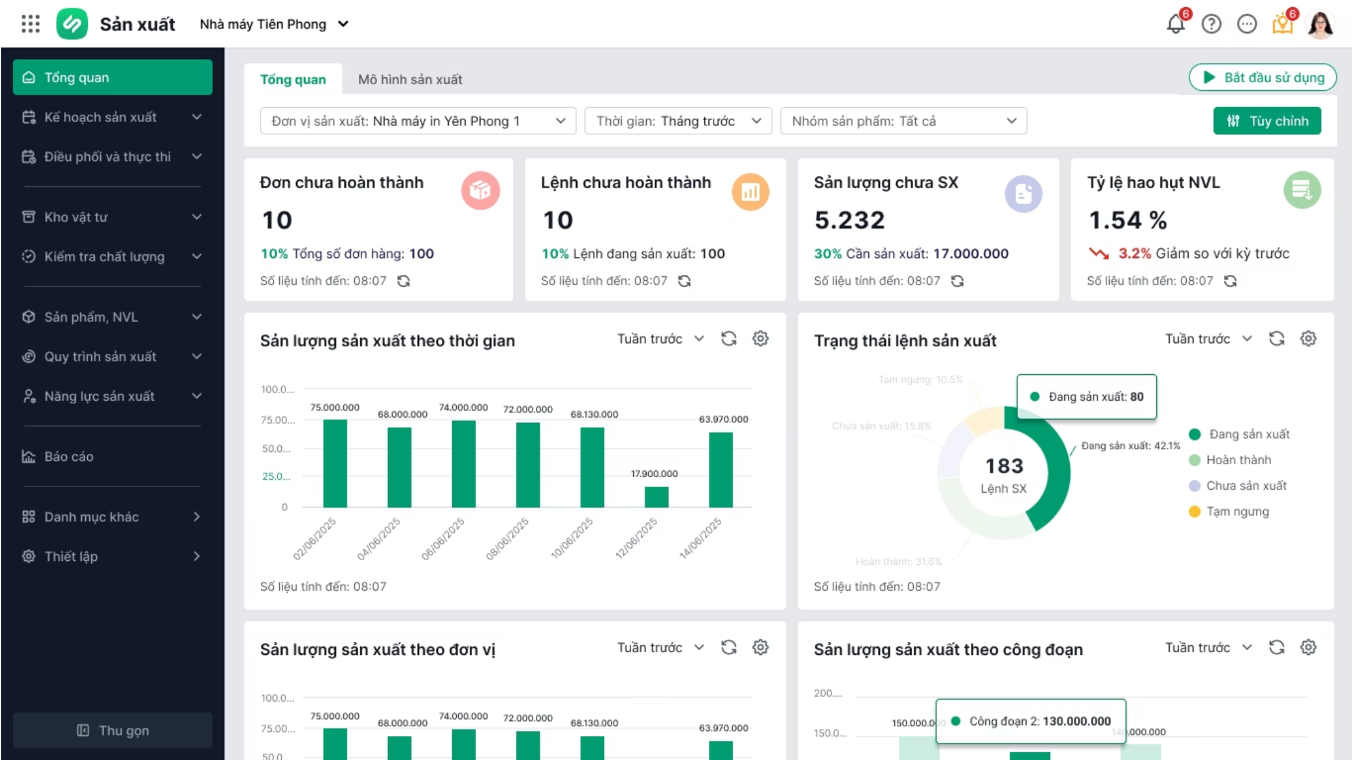

Không chỉ dừng ở máy móc, công nghệ còn bao gồm phần mềm quản lý sản xuất (MES, ERP, AMIS Sản xuất) giúp doanh nghiệp giám sát tiến độ, lập kế hoạch, kiểm soát chi phí, và đồng bộ dữ liệu giữa các bộ phận. Nhờ đó, toàn bộ quy trình trở nên minh bạch và hiệu quả hơn bao giờ hết.

6.3. Quy trình và quản trị – chất keo kết nối hệ thống

Một dây chuyền dù hiện đại đến đâu cũng cần được vận hành theo quy trình chuẩn hóa. Quy trình này xác định rõ vai trò của từng công đoạn, thời gian thực hiện, tiêu chuẩn chất lượng và cách phản hồi khi có sự cố.

Song song với đó là hệ thống quản trị sản xuất chặt chẽ, đảm bảo phối hợp nhịp nhàng giữa các bộ phận: từ cung ứng nguyên liệu, điều độ sản xuất, đến kiểm tra đầu ra và bảo trì máy móc.

Quản trị tốt giúp doanh nghiệp không chỉ “chạy dây chuyền” mà còn vận hành toàn bộ nhà máy như một cỗ máy thống nhất, linh hoạt thích ứng với biến động thị trường.

7. Cách tối ưu phối hợp giữa con người và công nghệ trong nhà máy thông minh

Trong kỷ nguyên Công nghiệp 4.0, mục tiêu không chỉ là tự động hóa mà còn là tích hợp con người – công nghệ – dữ liệu vào một hệ thống vận hành thống nhất. Khi con người làm chủ công nghệ và công nghệ hỗ trợ con người ra quyết định nhanh hơn, chính xác hơn, nhà máy sẽ đạt đến trạng thái “sản xuất thông minh” (Smart Factory) thực thụ.

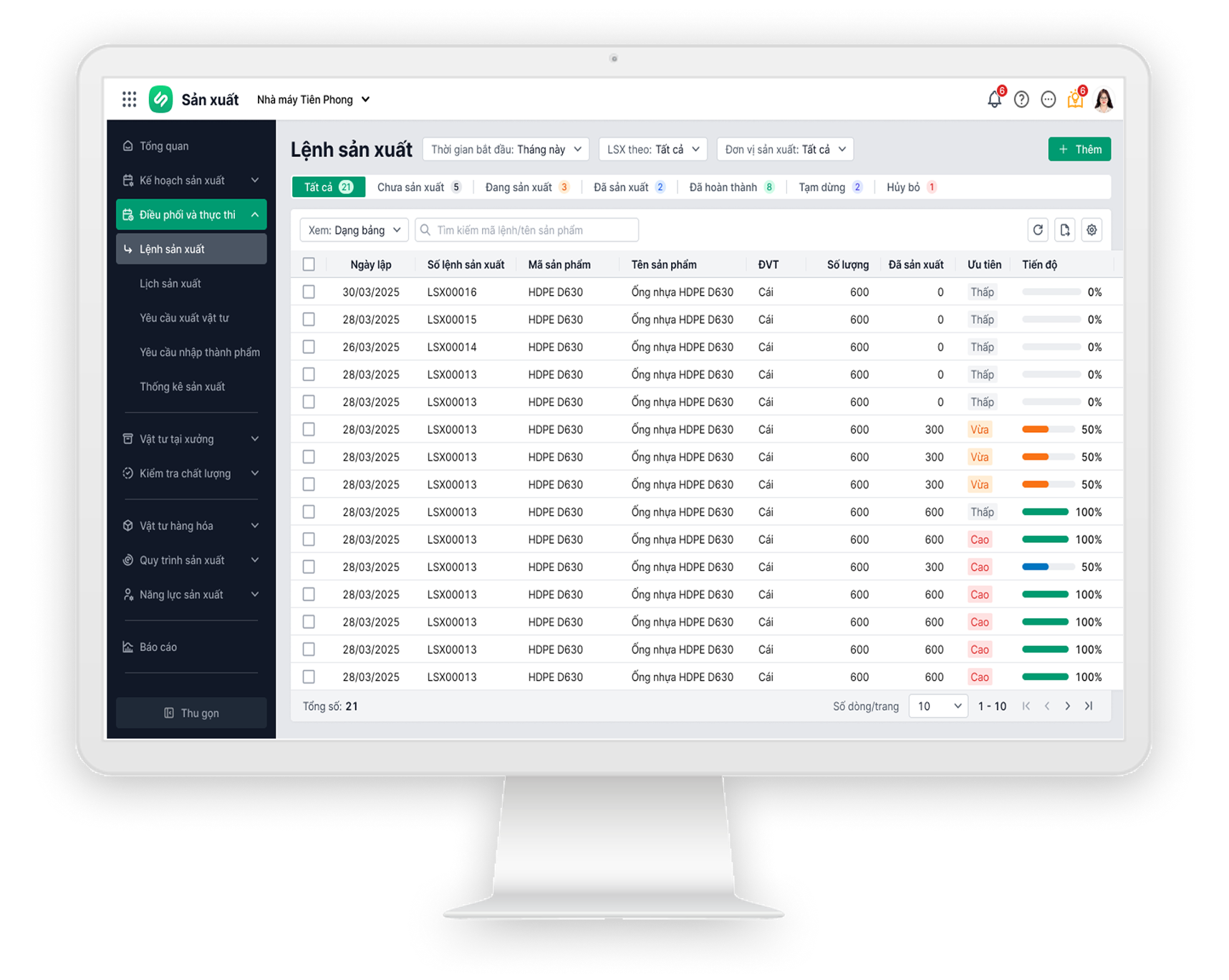

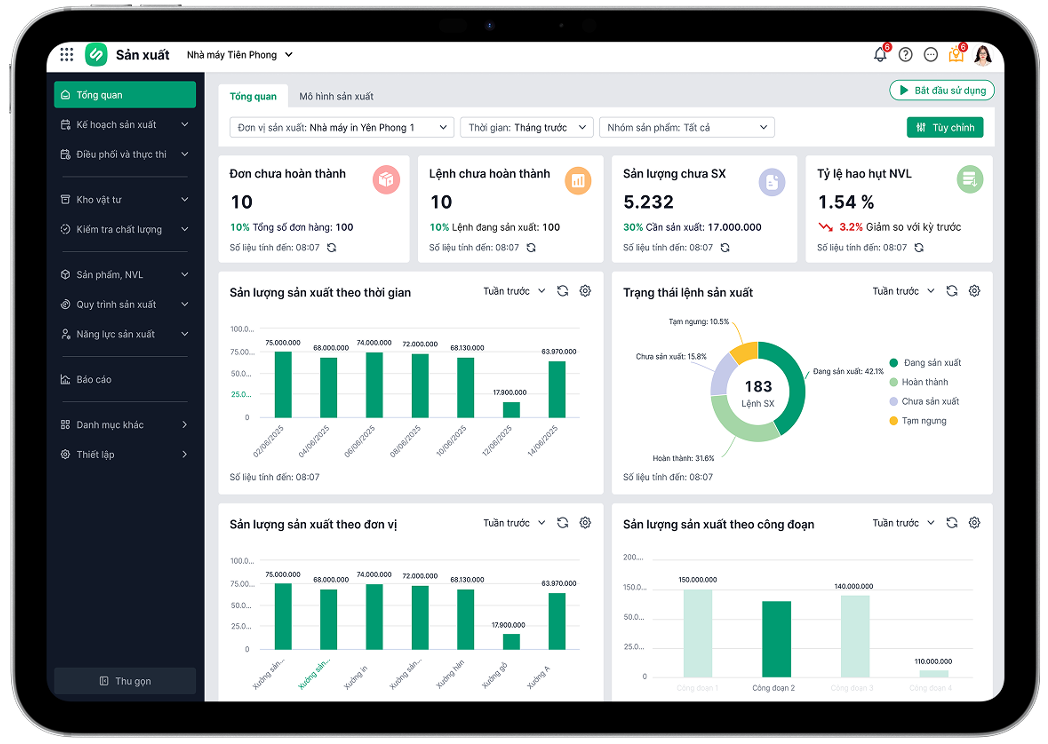

Và đó chính là lúc MISA AMIS Sản xuất trở thành giải pháp trung tâm kết nối toàn bộ hệ thống này.

Tư vấn báo giá & Dùng thử miễn phí

Phần mềm MISA AMIS Sản xuất giúp doanh nghiệp quản lý toàn diện dây chuyền sản xuất – từ lập kế hoạch, điều độ, kiểm soát tiến độ đến tính giá thành và đánh giá năng suất. Tất cả đều được số hóa và cập nhật thời gian thực để người quản lý có thể nắm bắt tình hình sản xuất mọi lúc, mọi nơi.

- Kết nối con người – chuẩn hóa quy trình

AMIS Sản xuất cho phép phân quyền rõ ràng từng vai trò, từ quản lý, kỹ sư, công nhân đến kế toán sản xuất. Nhờ đó, mọi người đều biết mình cần làm gì, khi nào, và theo tiêu chuẩn nào, giảm thiểu sai sót và trùng lặp công việc.

- Kết nối công nghệ – tự động hóa và dữ liệu thông minh

Phần mềm tích hợp với hệ thống máy móc, IoT, cảm biến để thu thập dữ liệu về sản lượng, chất lượng, thời gian vận hành. Từ đó, AMIS Sản xuất giúp doanh nghiệp giám sát dây chuyền theo thời gian thực, phát hiện kịp thời điểm nghẽn và đề xuất tối ưu công suất.

- Kết nối dữ liệu – quản trị trên một nền tảng hợp nhất

MISA AMIS Sản xuất liên thông với các module khác trong hệ sinh thái AMIS như:

-

-

AMIS Kế toán: tự động hạch toán chi phí và tính giá thành theo công đoạn.

-

AMIS Mua hàng/Bán hàng: đồng bộ nguyên vật liệu đầu vào và đơn hàng đầu ra.

-

AMIS Nhân sự: theo dõi chấm công, năng suất và lương thưởng theo ca/kíp.

-

Tất cả giúp nhà quản lý ra quyết định nhanh – chính xác – dựa trên dữ liệu thực, thay vì cảm tính hay báo cáo thủ công.

MISA AMIS Sản xuất không chỉ là một phần mềm quản lý, mà là “bộ não số hóa” của nhà máy hiện đại, giúp doanh nghiệp kết nối con người – công nghệ – quy trình trong một hệ thống vận hành thông minh, hiệu quả và bền vững.

Lợi ích thực tế khi doanh nghiệp ứng dụng MISA AMIS Sản xuất:

-

Giảm 30–50% thời gian lập kế hoạch và theo dõi tiến độ sản xuất.

-

Tăng 25% năng suất vận hành dây chuyền nhờ tối ưu điều độ và kiểm soát lỗi.

-

Giảm 20% chi phí sản xuất thông qua kiểm soát nguyên vật liệu, thời gian dừng máy, và sai hỏng.

-

Tăng tính minh bạch và phối hợp giữa các bộ phận, giúp quản lý toàn nhà máy trên một màn hình duy nhất.

Trải nghiệm ngay MISA AMIS Sản xuất để thấy rõ cách công nghệ có thể thay đổi cách bạn quản lý dây chuyền – từ vận hành đến ra quyết định.

Kết luận

Từ những dây chuyền cơ khí đầu tiên của Henry Ford năm 1913 đến những “nhà máy thông minh” tích hợp AI và IoT ngày nay, dây chuyền sản xuất đã trải qua hành trình hơn một thế kỷ để trở thành trái tim của nền công nghiệp hiện đại. Đây không chỉ là công cụ giúp doanh nghiệp tăng năng suất và giảm chi phí, mà còn là nền tảng cho chuyển đổi số toàn diện trong sản xuất.

Trong bối cảnh Việt Nam đang đẩy mạnh Chương trình Chuyển đổi số quốc gia đến năm 2030, việc số hóa quy trình sản xuất bằng các nền tảng như MISA AMIS Sản xuất không còn là lựa chọn, mà là yêu cầu tất yếu. Doanh nghiệp nào làm chủ được công nghệ – doanh nghiệp đó sẽ làm chủ được tương lai.

0904 885 833

0904 885 833 https://amis.misa.vn/

https://amis.misa.vn/