Theo thống kê của Bộ Công Thương, hơn 65% doanh nghiệp sản xuất tại Việt Nam vẫn quản lý điều hành thủ công, dẫn đến thất thoát trung bình 5–10% chi phí vận hành mỗi năm. Điều hành sản xuất không chỉ là việc “giám sát dây chuyền” mà là tổ chức, phân bổ và kiểm soát toàn bộ quy trình sản xuất – từ kế hoạch, nguyên vật liệu, nhân công đến chất lượng đầu ra. Vậy điều hành sản xuất là gì, vai trò của nó quan trọng ra sao và doanh nghiệp nên bắt đầu tối ưu từ đâu?

1. Điều hành sản xuất là gì?

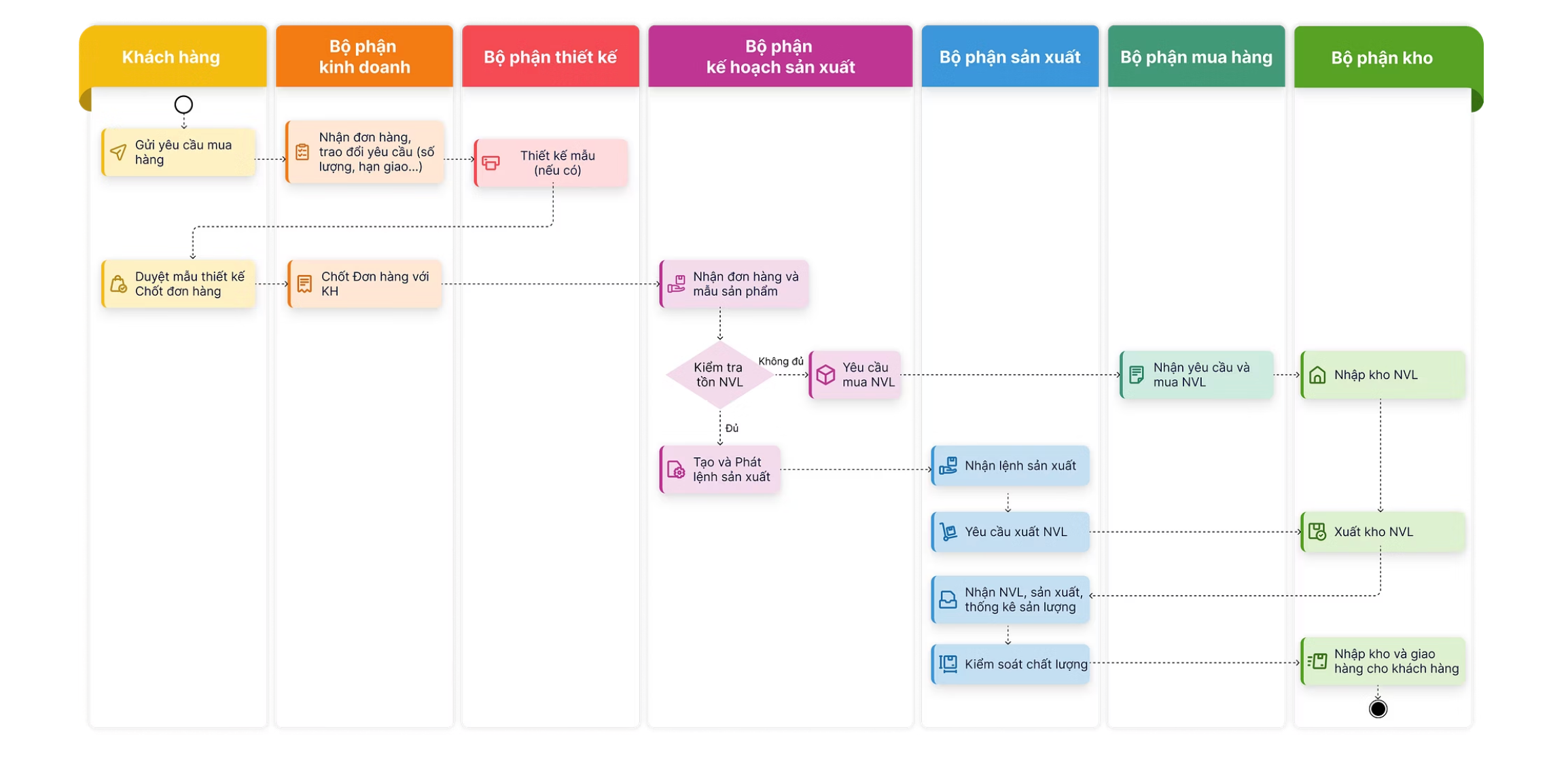

Hiểu một cách dễ nhất, điều hành sản xuất chính là hoạt động tổ chức, sắp xếp và kiểm soát toàn bộ quá trình làm ra sản phẩm trong doanh nghiệp — từ khi nhận đơn hàng, chuẩn bị nguyên vật liệu, phân công nhân sự, theo dõi tiến độ cho đến khi sản phẩm hoàn thiện và giao cho khách hàng.

Nói cách khác, người điều hành sản xuất giống như “nhạc trưởng” của nhà máy, đảm bảo mọi bộ phận – máy móc, con người, nguyên liệu – phối hợp nhịp nhàng, đúng kế hoạch, ít lãng phí và đạt năng suất cao nhất.

Nếu điều hành tốt, doanh nghiệp sẽ:

-

Giảm tồn kho và chi phí sản xuất;

-

Đảm bảo chất lượng sản phẩm ổn định;

-

Giao hàng đúng hạn và nâng cao uy tín với khách hàng.

Tóm lại, điều hành sản xuất là quá trình giúp doanh nghiệp biến kế hoạch thành hành động thực tế, đảm bảo “đúng tiến độ – đúng chất lượng – đúng chi phí.”

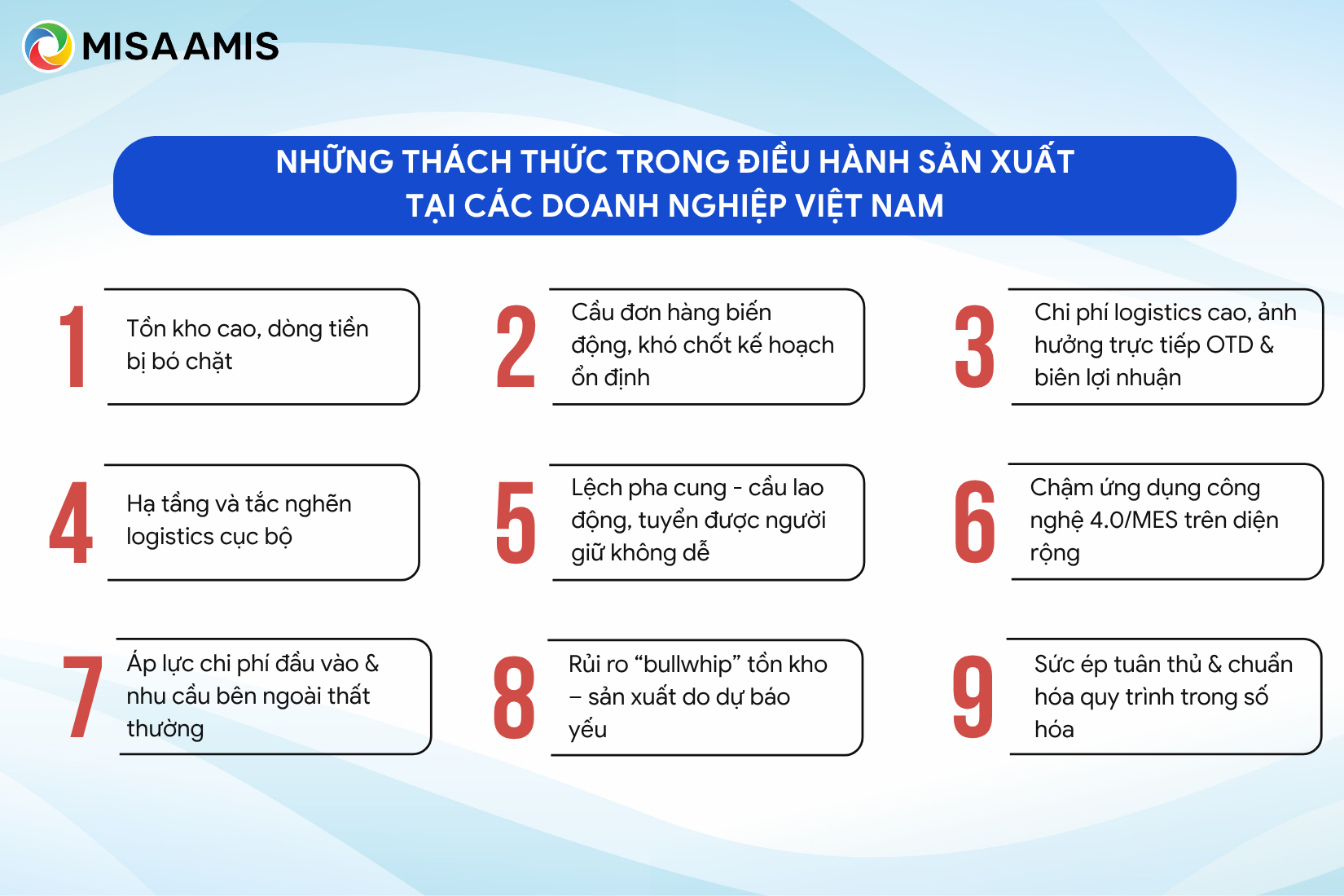

2. Những thách thức trong điều hành sản xuất tại các doanh nghiệp Việt Nam

Khảo sát mới đây cho thấy nhiều doanh nghiệp dù đầu tư mạnh vào thiết bị, nhưng vẫn “vỡ trận” vì chưa giải quyết được các thách thức trong điều hành sản xuất — và phần lớn đều bắt nguồn từ quy trình & dữ liệu thiếu đồng bộ.

- Tồn kho cao, dòng tiền bị bó chặt

Tỷ lệ tồn kho bình quân ngành chế biến, chế tạo năm 2024 là 77,1% (giảm so với 88,0% năm 2023). Bước sang 9 tháng 2025, tỷ lệ bình quân tăng lên 82,3%, cho thấy áp lực cân đối kế hoạch–nhu cầu vẫn lớn.

- Cầu đơn hàng biến động, khó chốt kế hoạch ổn định

PMI sản xuất Việt Nam tháng 9/2025 = 50,4 – chỉ nhỉnh hơn ngưỡng 50, phản ánh cải thiện rất nhẹ, đơn hàng mới vẫn “phập phù”, doanh nghiệp khó mạnh dạn mở rộng ca chuyền.

- Chi phí logistics cao, ảnh hưởng trực tiếp OTD & biên lợi nhuận

Chi phí logistics ước ~16,8% GDP (cao hơn mức bình quân thế giới ~10,7%; cũng cao hơn Singapore ~8,5%, Malaysia 13%, Thái Lan 15,5%), tạo áp lực lớn lên giá thành và khả năng giao hàng đúng hạn.

- Hạ tầng và tắc nghẽn logistics cục bộ

Các nút thắt hạ tầng (đô thị cảng, đường kết nối) nhiều nơi còn quá tải; các phân tích chính sách ghi nhận chi phí logistics tại Việt Nam còn tương đương ~20% GDP và tình trạng ùn tắc làm suy giảm hiệu quả chuỗi cung ứng.

- Lệch pha cung – cầu lao động, tuyển được người giữ không dễ

Khảo sát thị trường lao động quý II/2025: 77,4% doanh nghiệp cho biết tuyển dụng khó hơn cùng kỳ; nhóm nhân viên thực thi là khó nhất (84,7%). Nhiều nơi “tuyển thì khó, nghỉ lại nhanh”, làm gián đoạn lịch sản xuất.

- Chậm ứng dụng công nghệ 4.0/MES trên diện rộng

Trong khối công nghiệp hỗ trợ, chưa đến 15% doanh nghiệp áp dụng công nghệ 4.0; phần lớn còn dừng ở công nghệ 2.0–3.0, khiến dữ liệu phân tán, khó tối ưu OEE/FPY theo thời gian thực.

- Áp lực chi phí đầu vào & nhu cầu bên ngoài thất thường

Bối cảnh sản xuất toàn cầu tăng chậm lại, đơn hàng xuất khẩu biến động; S&P Global ghi nhận tháng 9/2025 sản xuất thế giới tăng yếu, doanh nghiệp phải giảm giá bán để kích cầu – gây sức ép biên lợi nhuận ở Việt Nam.

- Rủi ro “bullwhip” tồn kho – sản xuất do dự báo yếu

GSO/MPI ghi nhận tồn kho cải thiện năm 2024 nhưng lại tăng trong 2025 (9 tháng), cho thấy dự báo nhu cầu và bám sát biến động thị trường chưa đủ tốt ở nhiều doanh nghiệp, gây vòng xoáy điều độ–tồn kho–chi phí.

- Sức ép tuân thủ & chuẩn hóa quy trình trong số hóa

Khảo sát cơ quan nhà nước cho thấy 92% doanh nghiệp đã quan tâm/ứng dụng CĐS, nhưng SME còn vướng tài chính–nhân lực–hạ tầng nên khó triển khai ERP/MES toàn diện, dẫn tới “dở dang”, dữ liệu không liền mạch.

Xem thêm: Tải miễn phí mẫu báo cáo sản xuất chi tiết, cập nhật mới nhất

3. Phân biệt điều hành sản xuất với quản trị sản xuất

Trong thực tế, nhiều người thường nhầm lẫn giữa “điều hành sản xuất” và “quản trị sản xuất”, thậm chí dùng hai khái niệm này thay thế cho nhau. Tuy nhiên, chúng khác nhau rõ rệt về phạm vi, cấp độ và mục tiêu.

Nếu “quản trị sản xuất” giống như người thiết kế hệ thống vận hành toàn nhà máy – hoạch định chiến lược, tối ưu quy trình và kiểm soát chi phí dài hạn, thì “điều hành sản xuất” lại là người trực tiếp vận hành bộ máy đó mỗi ngày, đảm bảo tiến độ, chất lượng và năng suất trên từng dây chuyền.

Bảng dưới đây sẽ giúp bạn phân biệt cụ thể các khái niệm thường bị hiểu nhầm trong lĩnh vực sản xuất, từ điều hành, quản trị đến điều độ – giúp xác định rõ vai trò và mối quan hệ giữa chúng trong hệ thống quản lý nhà máy hiện đại.

| Tiêu chí phân biệt | Điều hành sản xuất | Quản trị sản xuất | Quản lý sản xuất |

| Mục tiêu chính | Vận hành dây chuyền đúng kế hoạch, đúng chất lượng, đúng chi phí | Thiết kế hệ thống SX hiệu quả & bền vững, tối ưu tổng thể | Điều phối nguồn lực để đạt mục tiêu kế hoạch–chất lượng–chi phí |

| Nhiệm vụ điển hình | Phân ca, cấp phát NVL, theo dõi tiến độ, xử lý sự cố, cập nhật sản lượng | Hoạch định năng lực, bố trí mặt bằng, chính sách tồn kho, tiêu chuẩn chất lượng, cải tiến quy trình | Cân đối nhân lực, định mức, theo dõi chi phí, báo cáo hiệu suất |

| Công cụ/Phương pháp | MES/SCADA, Andon, Kanban, 5S, Kaizen | S&OP, MPS, MRP, Lean, Six Sigma, TOC | ERP, bảng điều khiển hiệu suất, chuẩn ISO |

| KPI tiêu biểu | OEE, OTD, tỷ lệ lỗi (FPY), thời gian dừng máy | Biên lợi nhuận, vòng quay tồn kho, lead time, mức đáp ứng đơn hàng | Tỷ lệ hoàn thành kế hoạch, chi phí/đơn vị, năng suất lao động |

| Người phụ trách | Trưởng/Phó xưởng, Tổ trưởng | Giám đốc SX/COO, PMO | Trưởng phòng SX |

| Ví dụ ngắn | 8h sáng chốt lệnh SX, 10h thiếu linh kiện ⇒ điều phối nhận NVL, đổi thứ tự lệnh để kịp giao chiều | Quyết định tăng ca hay đầu tư thêm dây chuyền dựa trên nhu cầu 12 tháng & ROI | Rà soát năng suất các tổ, điều chỉnh định mức giờ công cho tháng sau |

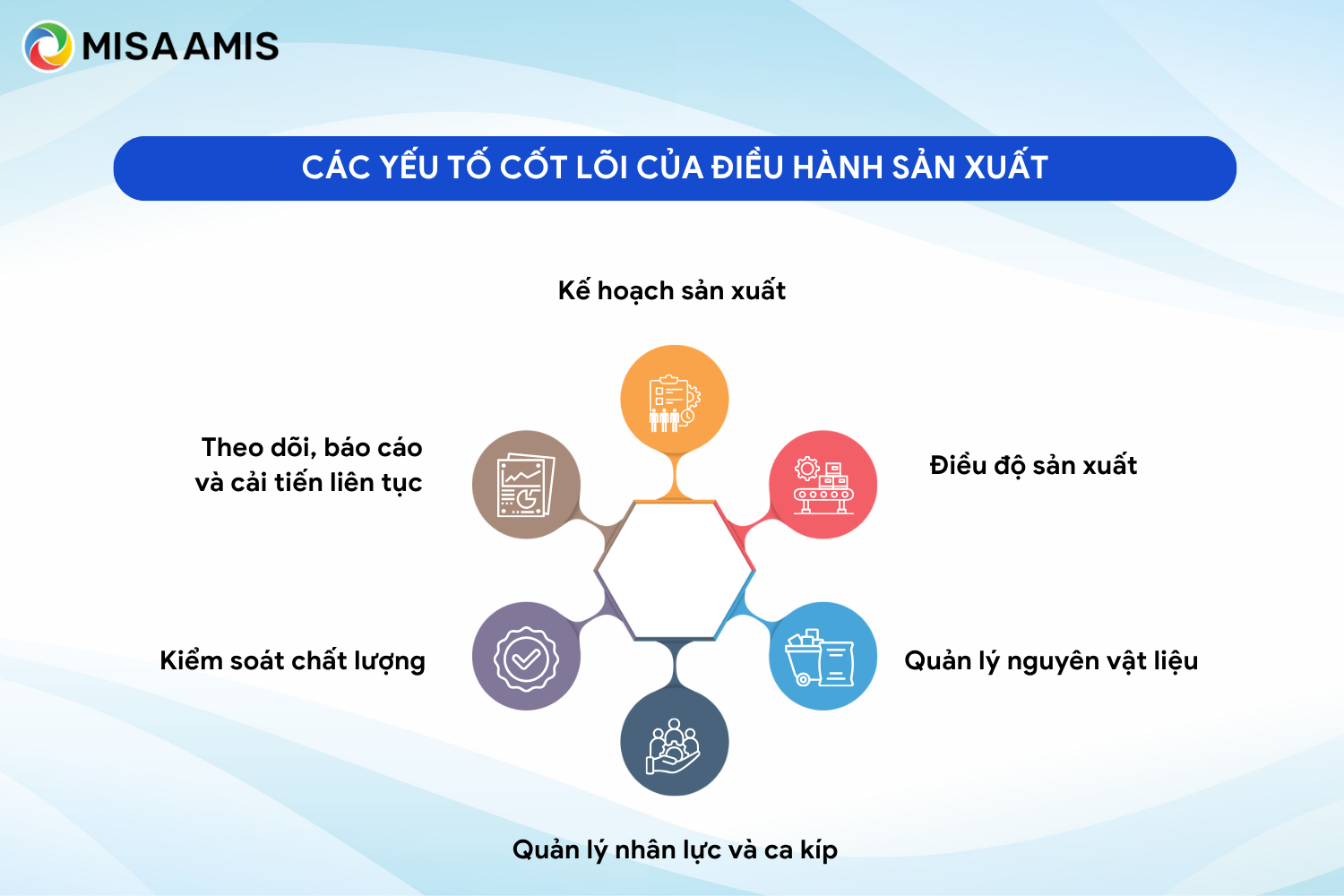

4. Các yếu tố cốt lõi của điều hành sản xuất là gì?

Một hệ thống điều hành sản xuất hiệu quả được cấu thành từ 6 yếu tố cốt lõi – là “xương sống” đảm bảo nhà máy vận hành trơn tru, giảm lãng phí và tối ưu năng suất.

4.1. Kế hoạch sản xuất (Production Planning)

Kế hoạch sản xuất là bước khởi đầu quan trọng nhất của toàn bộ quá trình điều hành. Đây là giai đoạn doanh nghiệp xác định rõ cần sản xuất sản phẩm gì, số lượng bao nhiêu, vào thời điểm nào và sử dụng nguồn lực ra sao.

Một kế hoạch được xây dựng khoa học giúp tránh tình trạng thiếu hàng, dư hàng hoặc tắc nghẽn dây chuyền, đồng thời cân đối hợp lý giữa năng lực sản xuất và nhu cầu thị trường.

Ví dụ: Phòng kế hoạch căn cứ vào đơn hàng quý IV và năng lực chuyền may để lập kế hoạch sản xuất tổng thể (Master Production Schedule – MPS) cho 4 tuần tới, sau đó chuyển thành kế hoạch chi tiết theo ngày cho xưởng.

4.2. Điều độ sản xuất (Scheduling & Dispatching)

Nếu kế hoạch là “bản đồ”, thì điều độ chính là người cầm lái giúp nhà máy đi đúng hướng.

Điều độ sản xuất là quá trình xếp thứ tự lệnh sản xuất, phân bổ máy móc và nhân sự cụ thể cho từng ca làm việc để đảm bảo tiến độ và năng suất cao nhất.

Công tác điều độ hiệu quả giúp:

-

Giảm thời gian chờ giữa các công đoạn;

-

Tối ưu thời gian setup máy;

-

Duy trì nhịp độ sản xuất liên tục (flow production).

Ví dụ: Khi có hai đơn hàng gấp, điều độ viên sử dụng phần mềm MES hoặc Gantt chart để sắp xếp ưu tiên, đồng thời điều chỉnh lịch chạy máy để tránh quá tải ở công đoạn dập khuôn.

4.3. Quản lý nguyên vật liệu (Material Management)

Nguyên vật liệu chiếm trung bình 50–70% tổng chi phí sản xuất nên việc quản lý chặt chẽ là yếu tố sống còn.

Hoạt động này bao gồm toàn bộ chuỗi nhập – xuất – tồn – sử dụng – kiểm soát chất lượng vật tư, đảm bảo mọi nguyên liệu được cung ứng đúng lúc, đúng loại và đúng số lượng.

Doanh nghiệp có hệ thống quản lý vật tư tốt sẽ:

-

Giảm tồn kho, giải phóng dòng tiền;

-

Hạn chế rủi ro thiếu nguyên liệu làm gián đoạn sản xuất;

-

Kiểm soát tỷ lệ hao hụt theo định mức.

Ví dụ: Hệ thống MES kết nối ERP giúp cảnh báo khi tồn kho xuống dưới mức an toàn, tự động tạo phiếu đề nghị mua hàng hoặc chuyển vật tư giữa các xưởng.

4.4. Quản lý nhân lực và ca kíp

Con người là trung tâm của mọi hoạt động điều hành.

Quản lý nhân lực trong sản xuất bao gồm các nội dung như phân ca, chấm công, đánh giá năng suất, đào tạo kỹ năng và bảo đảm an toàn lao động.

Khi được tổ chức khoa học, doanh nghiệp sẽ đạt được:

-

Cân đối hợp lý giữa ca ngày – ca đêm, tránh dư thừa hoặc thiếu nhân công;

-

Đánh giá năng suất từng công nhân theo công đoạn;

-

Khuyến khích tinh thần làm việc và giảm lỗi thao tác.

4.5. Kiểm soát chất lượng

Không thể gọi là điều hành hiệu quả nếu chất lượng sản phẩm không ổn định.

Hoạt động QC được triển khai xuyên suốt toàn bộ quy trình — từ kiểm tra nguyên liệu đầu vào, giám sát công đoạn, đến kiểm định sản phẩm cuối cùng.

Mục tiêu là phát hiện lỗi sớm, ngăn ngừa lặp lỗi, giảm phế phẩm và chi phí tái chế.

4.6. Theo dõi, báo cáo và cải tiến liên tục

Điều hành sản xuất không chỉ dừng ở việc “chạy đúng kế hoạch”, mà còn phải phân tích dữ liệu để cải tiến quy trình.

Các chỉ số như OEE (hiệu suất thiết bị tổng thể), FPY (tỷ lệ sản phẩm đạt ngay từ lần đầu) hay thời gian dừng máy là dữ liệu quan trọng để nhà quản lý đưa ra quyết định.

Khi doanh nghiệp ứng dụng công nghệ IoT, AI hoặc MES, dữ liệu được cập nhật theo thời gian thực, giúp:

-

Phát hiện sớm điểm nghẽn;

-

Đưa ra quyết định dựa trên dữ liệu (data-driven);

-

Thúc đẩy văn hóa Kaizen – cải tiến liên tục.

Ví dụ: Báo cáo dashboard OEE hằng ngày chỉ ra máy dập khuôn số 2 có downtime 12%, quản đốc lập tức điều tra nguyên nhân và thay thế linh kiện hao mòn, giúp tăng hiệu suất toàn chuyền thêm 6%.

Sáu yếu tố trên tạo thành vòng tròn khép kín của điều hành sản xuất hiện đại: từ kế hoạch → vận hành → kiểm soát → cải tiến.

Doanh nghiệp nào làm tốt được cả sáu mắt xích này sẽ có năng suất cao hơn 20–30%, giảm đến 15% chi phí sản xuất và đặc biệt là nâng cao năng lực cạnh tranh bền vững trên thị trường.

Tham khảo: Top 10 phần mềm quản lý sản xuất ERP tốt nhất cho doanh nghiệp

5. 5 phương pháp quản lý điều hành sản xuất hiệu quả

Để hệ thống sản xuất vận hành ổn định, năng suất cao và ít rủi ro, doanh nghiệp cần áp dụng những phương pháp quản lý điều hành tiên tiến. Mỗi phương pháp tập trung vào một khía cạnh cụ thể — từ loại bỏ lãng phí, kiểm soát chất lượng cho đến tối ưu dòng chảy sản xuất.

5.1. Phương pháp Lean Manufacturing – Tinh gọn sản xuất

Lean Manufacturing (sản xuất tinh gọn) là triết lý tập trung vào loại bỏ mọi lãng phí trong quy trình sản xuất, bao gồm tồn kho, thời gian chờ, di chuyển, thao tác dư thừa, sản xuất thừa và lỗi sản phẩm.

Doanh nghiệp áp dụng Lean thường giảm được 10–30% chi phí vận hành, đồng thời rút ngắn thời gian giao hàng và nâng cao năng suất lao động.

Các công cụ tiêu biểu của Lean:

-

5S (Sàng lọc – Sắp xếp – Sạch sẽ – Săn sóc – Sẵn sàng)

-

Kaizen (Cải tiến liên tục)

-

Kanban (Thẻ điều phối sản xuất)

-

JIT (Just In Time – sản xuất đúng lúc)

Ví dụ: Một nhà máy linh kiện điện tử áp dụng Kanban điện tử để báo tín hiệu thiếu nguyên liệu theo thời gian thực → giảm 40% thời gian chờ giữa các công đoạn.

5.2. Phương pháp Six Sigma – Quản lý chất lượng toàn diện

Six Sigma là phương pháp quản lý dựa trên dữ liệu, nhằm giảm thiểu sai lỗi và biến động trong quy trình sản xuất. Mục tiêu của Six Sigma là đạt mức chất lượng chỉ 3,4 lỗi/1 triệu cơ hội (DPMO) – tương đương độ chính xác 99,99966%.

Phương pháp này phù hợp với doanh nghiệp có yêu cầu cao về độ chính xác, độ ổn định và kiểm soát quy trình.

Công cụ đặc trưng: DMAIC (Define – Measure – Analyze – Improve – Control).

Ví dụ: Doanh nghiệp sản xuất cơ khí ứng dụng Six Sigma để phân tích dữ liệu lỗi phôi, từ đó điều chỉnh tốc độ dập → giảm tỷ lệ sản phẩm lỗi từ 6% xuống còn 1,2%.

5.3. Phương pháp Just In Time (JIT) – Sản xuất đúng lúc

Just In Time là phương pháp điều hành sản xuất hướng đến mục tiêu sản xuất đúng sản phẩm – đúng số lượng – đúng thời điểm, nhằm giảm tối đa tồn kho và chi phí lưu kho.

JIT yêu cầu sự phối hợp cực kỳ nhịp nhàng giữa kế hoạch sản xuất, nhà cung ứng và logistics, thường được hỗ trợ bằng phần mềm điều hành và theo dõi vật tư (MES, WMS).

Lợi ích khi áp dụng JIT:

-

Giảm tồn kho trung bình 20–40%;

-

Dòng tiền linh hoạt hơn;

-

Tăng tốc độ phản ứng với đơn hàng mới.

Ví dụ: Một công ty may mặc sử dụng hệ thống MES để nhận lệnh sản xuất theo đơn hàng thực tế, thay vì sản xuất hàng loạt, giúp giảm 35% hàng tồn kho và rút ngắn lead time xuống còn 2 ngày.

5.4. Phương pháp Theory of Constraints (TOC) – Lý thuyết điểm nghẽn

TOC – Lý thuyết điểm nghẽn tập trung vào việc xác định và cải thiện “nút thắt cổ chai” trong dây chuyền sản xuất.

Theo nguyên tắc, hiệu suất toàn hệ thống bị giới hạn bởi công đoạn yếu nhất, nên nếu cải thiện điểm này, hiệu quả chung sẽ tăng mạnh mà không cần đầu tư thêm vào toàn bộ hệ thống.

Các bước áp dụng TOC (5 bước liên tục):

-

Xác định điểm nghẽn (Identify the constraint)

-

Khai thác tối đa điểm nghẽn (Exploit)

-

Tập trung toàn hệ thống hỗ trợ điểm nghẽn (Subordinate)

-

Nâng cấp năng lực điểm nghẽn (Elevate)

-

Quay lại bước 1 để tìm điểm nghẽn mới

Ví dụ: Trong dây chuyền sản xuất đồ gỗ, công đoạn sơn khô mất nhiều thời gian nhất → doanh nghiệp đầu tư thêm buồng sơn tự động → năng suất toàn xưởng tăng 18%.

5.5. Phương pháp ERP/MES – Số hóa điều hành sản xuất

Khi quy mô mở rộng, quản lý thủ công không còn đủ nhanh và chính xác. Lúc này, doanh nghiệp cần ứng dụng công nghệ số để quản lý tập trung.

-

ERP (Enterprise Resource Planning): Quản lý tổng thể nguồn lực (tài chính, nhân sự, vật tư, kế hoạch, bán hàng).

-

MES (Manufacturing Execution System): Tập trung vào điều hành xưởng — theo dõi lệnh sản xuất, máy móc, chất lượng, năng suất theo thời gian thực.

Sự kết hợp ERP + MES giúp:

-

Kết nối kế hoạch – thực thi – báo cáo trên cùng hệ thống;

-

Hạn chế sai sót nhập liệu, chậm trễ báo cáo;

-

Hỗ trợ ra quyết định dựa trên dữ liệu (data-driven).

Ví dụ: Doanh nghiệp cơ khí tích hợp MES với ERP giúp giảm 25% thời gian phản hồi đơn hàng, tăng 20% OEE và rút ngắn quy trình báo cáo từ 3 ngày xuống 15 phút.

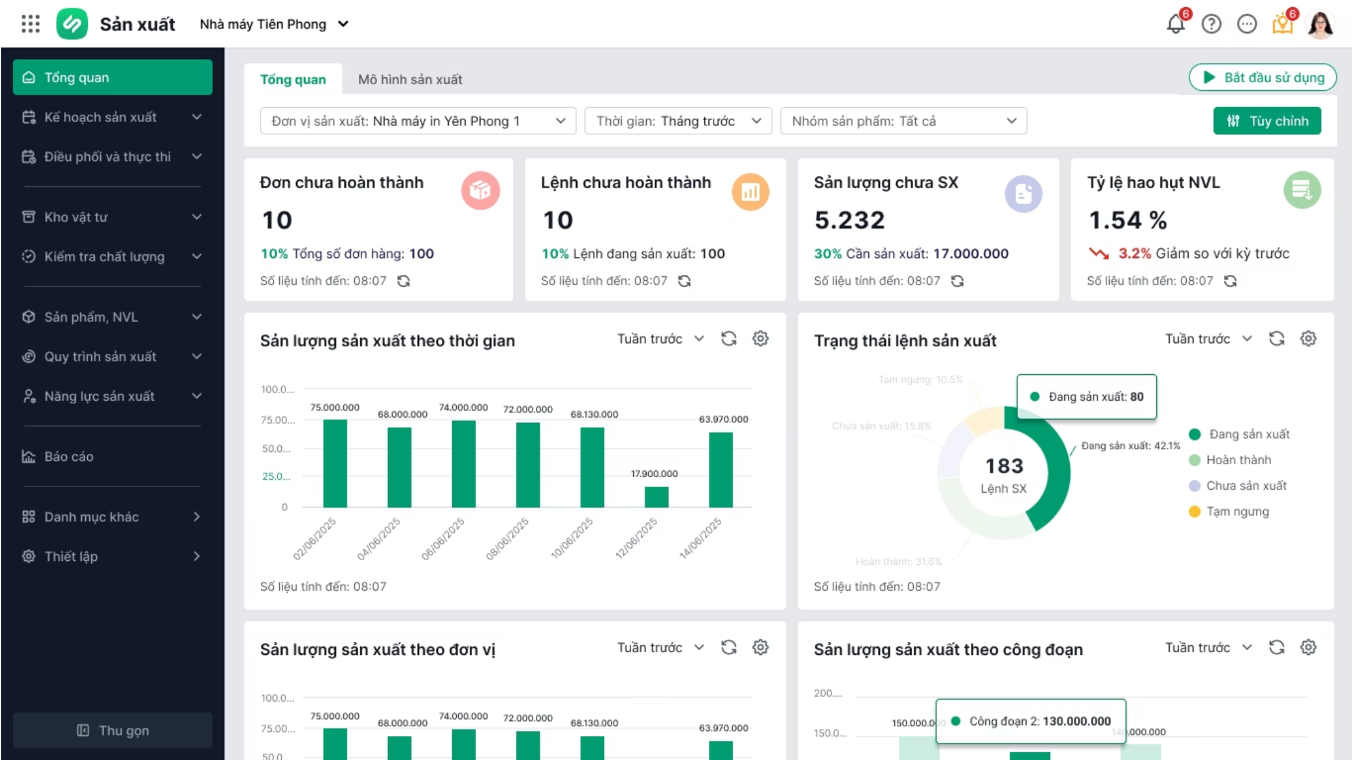

6. MISA AMIS Sản xuất – Giải pháp toàn diện cho điều hành sản xuất hiện đại

Trong bối cảnh thị trường sản xuất biến động, chi phí nguyên vật liệu tăng, khách hàng đòi hỏi chất lượng và tốc độ cao hơn, doanh nghiệp Việt Nam không thể chỉ dựa vào quy trình thủ công hay file Excel rời rạc.

Đó là lý do MISA AMIS Sản xuất ra đời – nền tảng quản trị và điều hành sản xuất toàn diện, giúp doanh nghiệp kiểm soát từ kế hoạch đến xưởng, từ nguyên vật liệu đến thành phẩm, từ hiệu suất máy đến năng suất người – tất cả trên một hệ thống duy nhất.

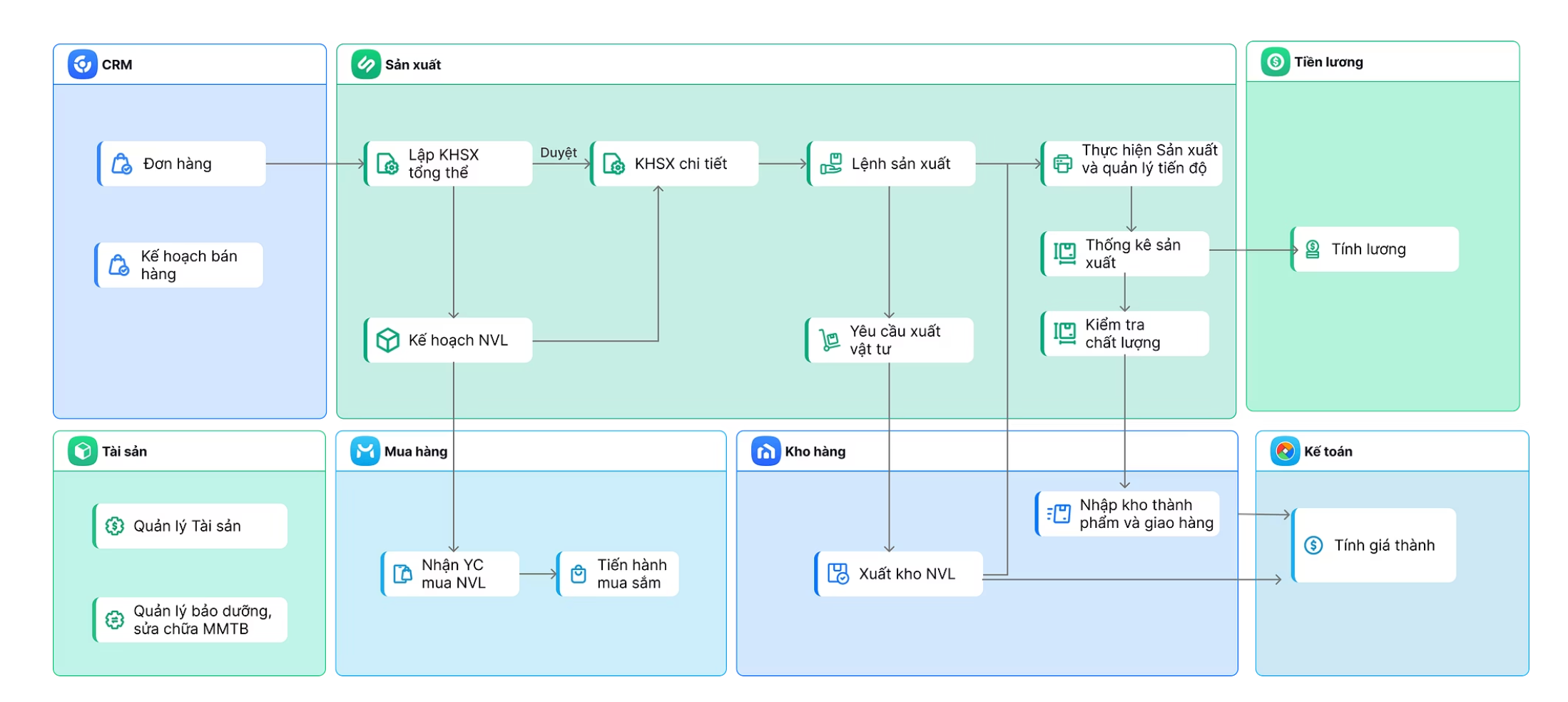

MISA AMIS Sản xuất là phân hệ nằm trong hệ sinh thái MISA AMIS – Nền tảng quản trị doanh nghiệp hợp nhất, được thiết kế riêng cho các doanh nghiệp sản xuất theo mô hình MTO (Make to Order) và MTS (Make to Stock).

Giải pháp giúp kết nối chặt chẽ giữa các bộ phận Kế hoạch – Sản xuất – Kế toán – Kho – Bán hàng, đảm bảo dữ liệu xuyên suốt và ra quyết định tức thời.

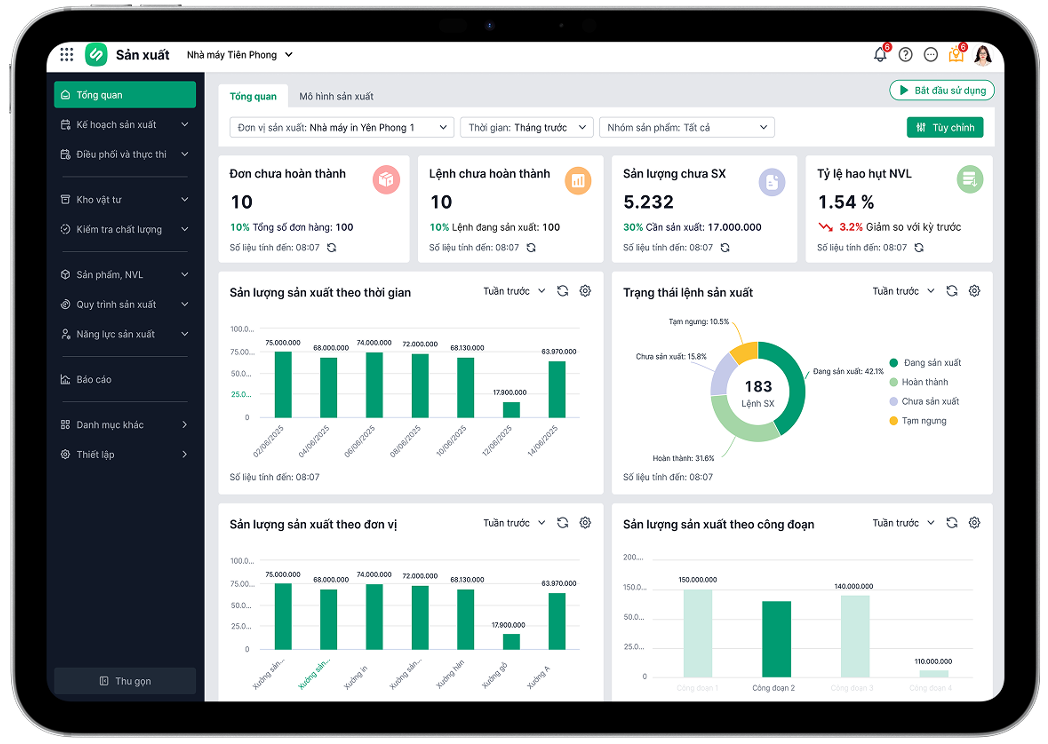

Những tính năng nổi bật hỗ trợ điều hành sản xuất của AMIS Sản xuất:

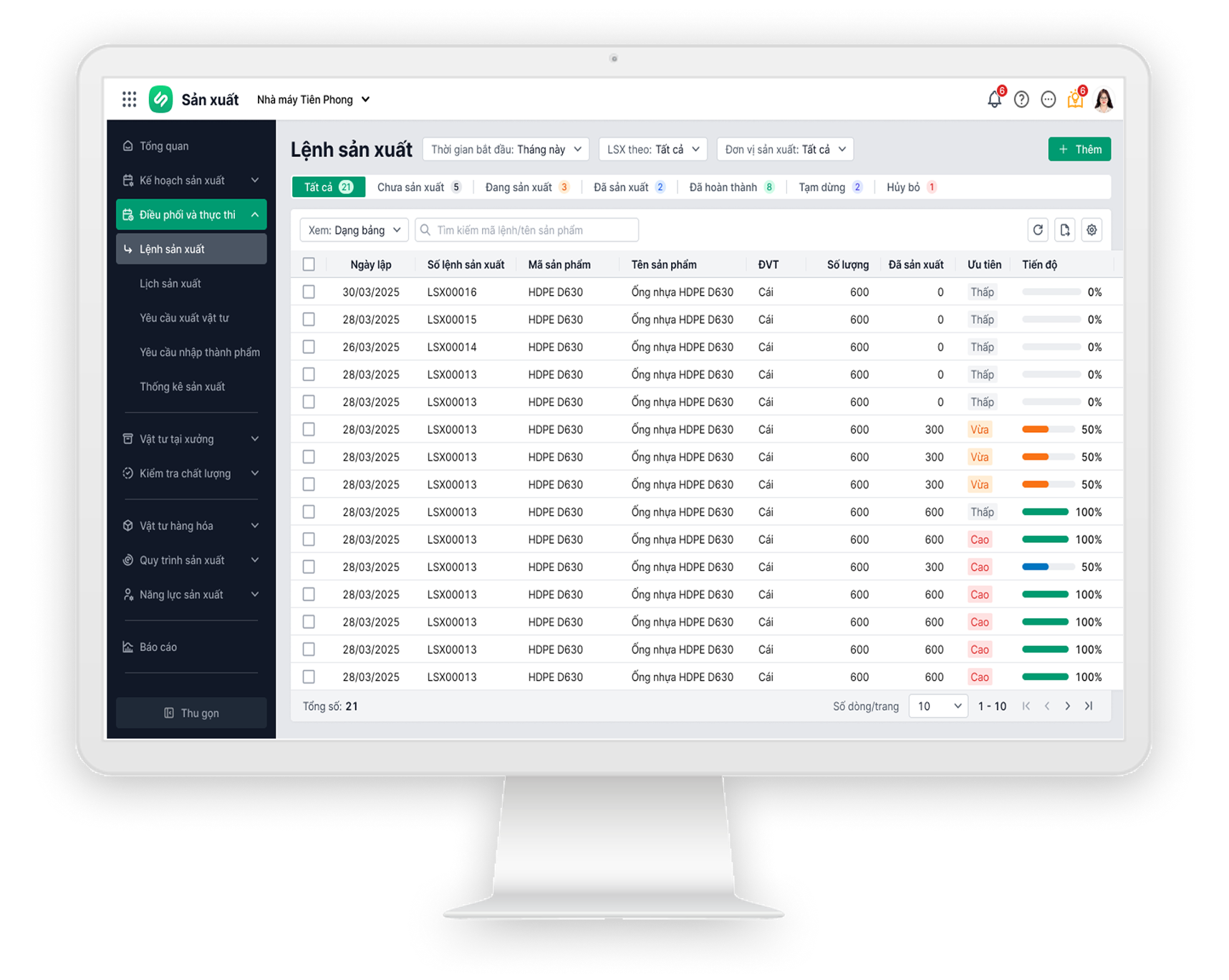

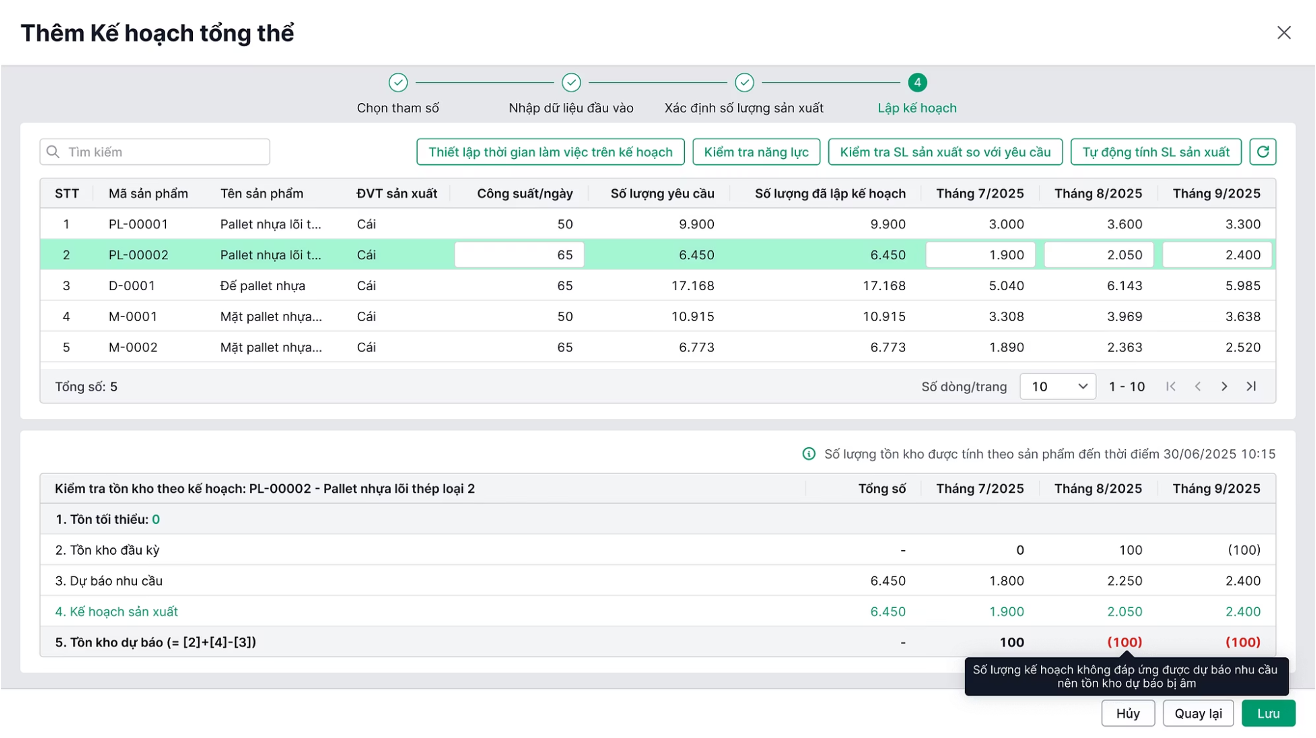

| 1. Lập kế hoạch sản xuất, Quản lý tiến độ sản xuất theo đơn hàng, kế hoạch |

|

| 2. Quản lý vật tư, nguyên liệu, đảm bảo tiêu hao NVL hợp lý và tiết kiệm chi phí |

|

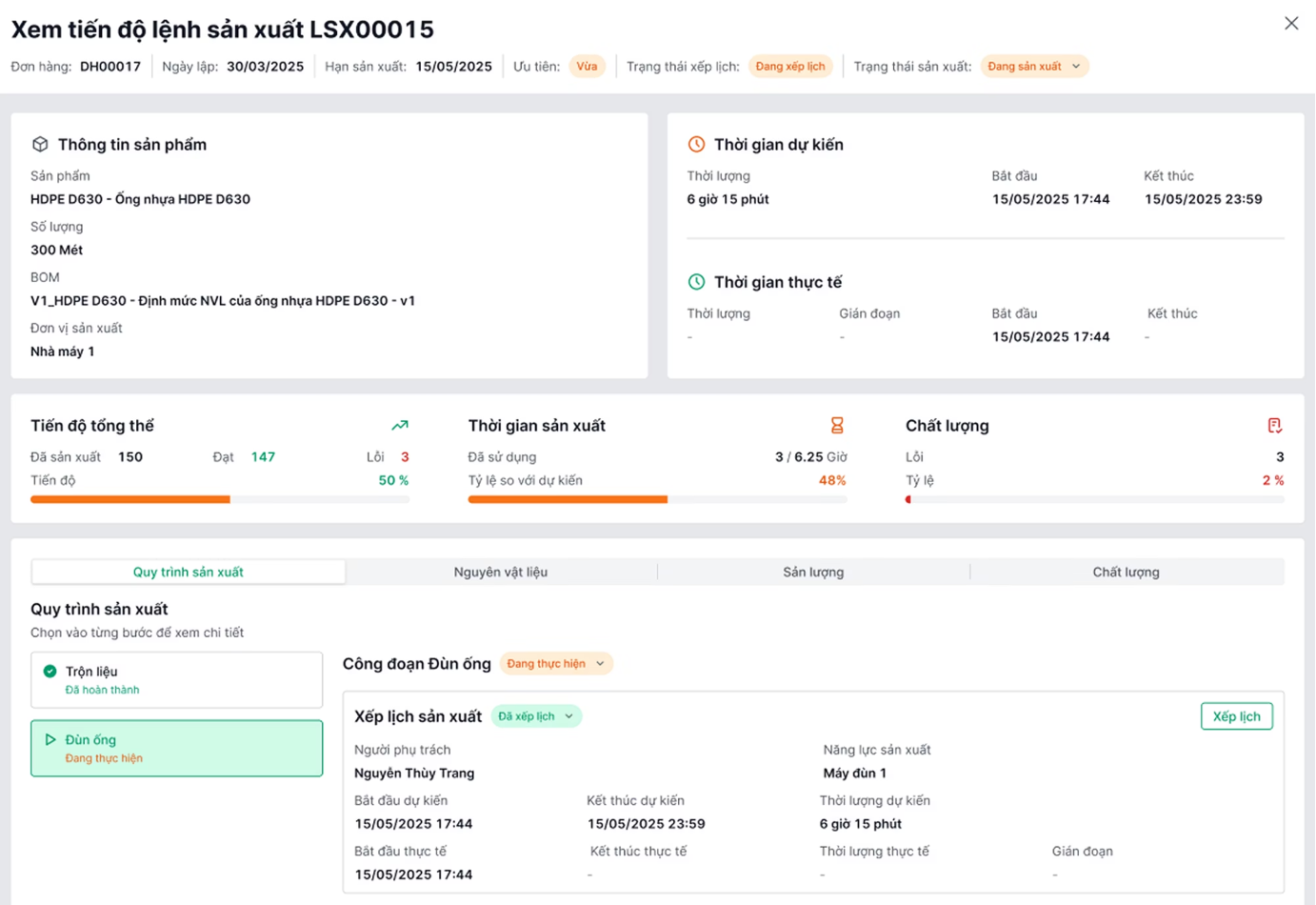

| 3. Giám sát tiến độ thực tế |

|

| 4. Kiểm soát chất lượng |

|

| 5. Báo cáo phân tích đa chiều |

Báo cáo trực quan, đa chiều, hỗ trợ ra quyết định nhanh chóng. |

| 6. Tích hợp toàn diện, truy cập mọi nơi |

|

Tư vấn báo giá & Dùng thử miễn phí

Điểm khác biệt nổi bật của MISA AMIS nằm ở khả năng liên thông dữ liệu toàn diện giữa các phân hệ trong cùng hệ sinh thái, giúp doanh nghiệp vận hành liền mạch từ đầu đến cuối.

Cụ thể, MISA AMIS Sản xuất được kết nối trực tiếp với AMIS Kế toán, AMIS Mua hàng và AMIS Bán hàng, hình thành một chuỗi quy trình khép kín từ đơn hàng → lập kế hoạch → sản xuất → kế toán → báo cáo lợi nhuận. Nhờ đó, mọi thông tin được cập nhật tự động, giảm sai sót nhập liệu thủ công và đảm bảo dữ liệu luôn đồng nhất trên toàn hệ thống.

Bên cạnh đó, giải pháp còn tích hợp AI AVA – trợ lý thông minh giúp nhà quản lý theo dõi hoạt động sản xuất, nhận báo cáo nhanh, cảnh báo sớm các vấn đề về tiến độ, chi phí hay chất lượng ngay trên điện thoại, giúp việc điều hành trở nên chủ động, minh bạch và hiệu quả hơn bao giờ hết.

Với MISA AMIS Sản xuất, doanh nghiệp không chỉ quản lý được từng công đoạn mà còn tự động hóa toàn bộ chuỗi sản xuất, hướng tới mô hình “nhà máy thông minh – vận hành thông suốt – ra quyết định bằng dữ liệu.”

Kết luận

Tổng kết lại, điều hành sản xuất chính là “trái tim” của mọi doanh nghiệp sản xuất — nơi mọi nguồn lực được phối hợp nhịp nhàng để tạo ra sản phẩm đúng tiến độ, đúng chất lượng và đúng chi phí. Trong bối cảnh thị trường ngày càng cạnh tranh, việc chỉ dựa vào kinh nghiệm và bảng Excel thủ công đã không còn đủ. Doanh nghiệp muốn bứt phá cần một hệ thống điều hành hiện đại, cho phép nhìn thấy toàn bộ quy trình sản xuất trong thời gian thực, kiểm soát được năng suất, chất lượng, chi phí và chủ động ra quyết định dựa trên dữ liệu.

0904 885 833

0904 885 833 https://amis.misa.vn/

https://amis.misa.vn/