Giữa làn sóng chuyển đổi số mạnh mẽ, các doanh nghiệp cơ khí đang dần rời xa mô hình quản lý thủ công bằng Excel, thay vào đó là quy trình sản xuất cơ khí hiện đại – nơi mọi dữ liệu, máy móc và con người được kết nối trong cùng một hệ thống.

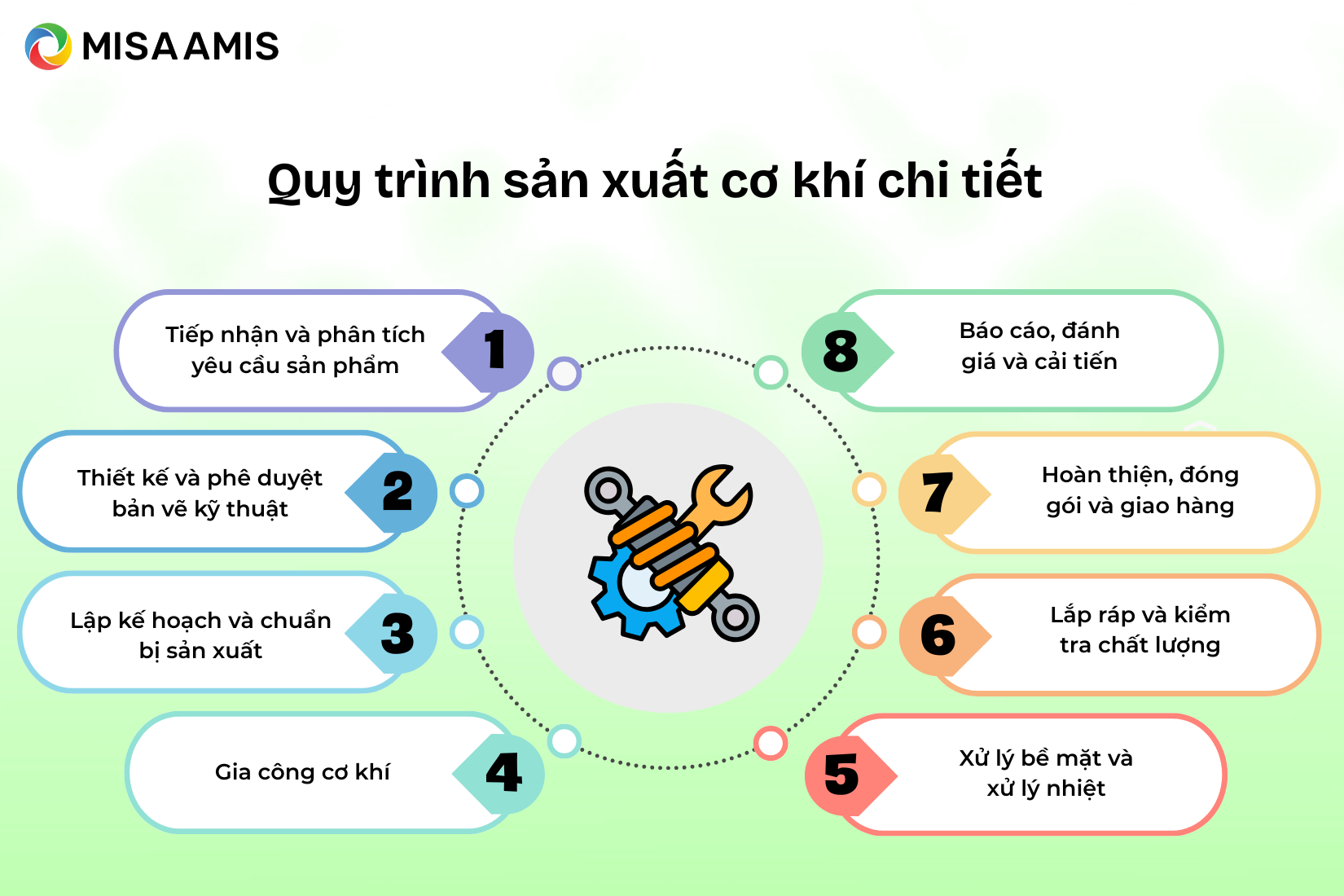

Bài viết dưới đây sẽ giúp bạn hiểu rõ 8 bước của quy trình sản xuất cơ khí chuẩn 2026, cùng cách doanh nghiệp có thể ứng dụng công nghệ để sản xuất thông minh – năng suất cao – chi phí thấp.

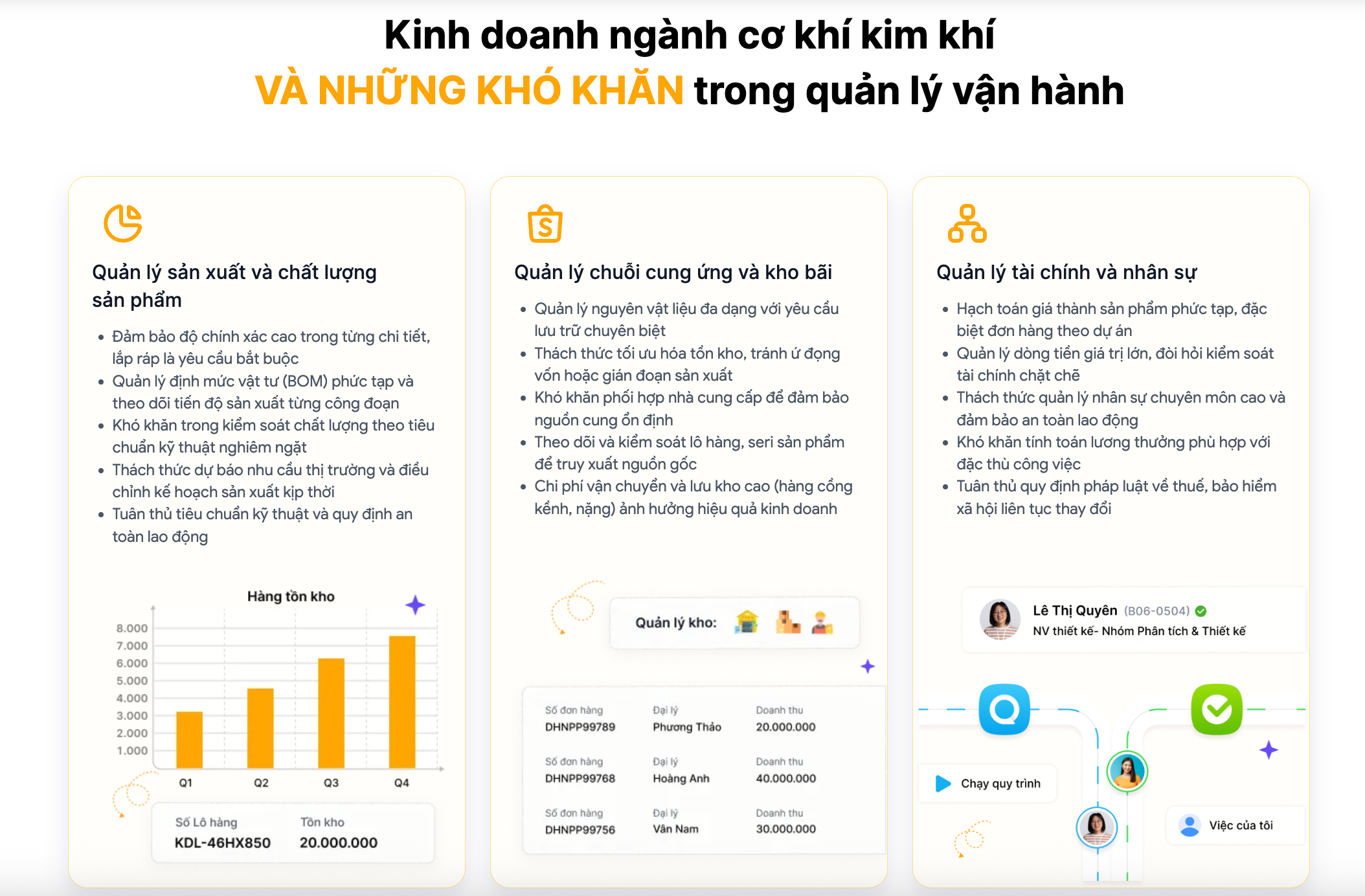

1. Những khó khăn trong sản xuất cơ khí

Trong lĩnh vực sản xuất cơ khí, những khó khăn không chỉ đến từ máy móc hay công nghệ mà còn từ chính con người và quy trình. Đằng sau những tiếng máy chạy ầm ầm là vô vàn áp lực về tiến độ, chất lượng và chi phí. Một chi tiết sai lệch vài phần trăm milimet cũng có thể khiến cả lô sản phẩm bị loại bỏ, gây thiệt hại nặng nề cho doanh nghiệp.

Nhiều xưởng cơ khí vẫn đang phụ thuộc vào quy trình thủ công, thiếu đồng bộ giữa các khâu thiết kế – gia công – kiểm tra – lắp ráp. Dữ liệu sản xuất bị rời rạc, mỗi bộ phận một file, mỗi công nhân một cách ghi chép khiến việc truy xuất nguồn gốc lỗi trở nên khó khăn. Khi sự cố xảy ra, việc tìm nguyên nhân tốn hàng giờ, thậm chí hàng ngày, làm gián đoạn tiến độ giao hàng.

Bên cạnh đó, việc quản lý vật tư và tồn kho trong sản xuất cơ khí cũng là “bài toán đau đầu”. Nguyên liệu kim loại có giá trị cao, nhưng nếu không kiểm soát chặt sẽ dễ thất thoát hoặc dư thừa gây lãng phí. Nhiều doanh nghiệp cũng gặp khó khi lập kế hoạch sản xuất — không cân đối được giữa năng lực máy móc, số lượng đơn hàng và thời gian giao hàng, dẫn đến tình trạng “thừa máy, thiếu người” hoặc ngược lại.

Không thể không nhắc đến vấn đề nhân sự. Lực lượng lao động cơ khí đang dần già hóa trong khi lớp trẻ ít chọn nghề này vì môi trường làm việc khắc nghiệt. Việc đào tạo tay nghề, chuyển giao công nghệ vì thế gặp nhiều trở ngại, khiến doanh nghiệp khó nâng cấp quy trình lên mức hiện đại.

Tham khảo: Hướng dẫn triển khai quy trình 5S trong sản xuất chi tiết

2. Xây dựng quy trình sản xuất cơ khí chi tiết

Sản xuất cơ khí là quá trình phức tạp đòi hỏi sự phối hợp nhịp nhàng giữa con người, máy móc, vật liệu và dữ liệu. Một quy trình chuẩn không chỉ giúp tăng năng suất – giảm lỗi – tiết kiệm chi phí, mà còn tạo nền tảng cho chuyển đổi số trong sản xuất thông minh. Dưới đây là 8 bước chi tiết nhất trong quy trình sản xuất cơ khí hiện đại năm 2026.

Bước 1: Tiếp nhận và phân tích yêu cầu sản phẩm

Trước khi bắt tay vào sản xuất, doanh nghiệp cần hiểu rõ nhu cầu và thông số kỹ thuật từ khách hàng để đảm bảo sản phẩm đáp ứng chính xác mục tiêu sử dụng.

Công việc cần thực hiện:

-

Tiếp nhận bản vẽ, mẫu sản phẩm hoặc mô tả kỹ thuật.

-

Phân tích vật liệu, dung sai, độ chính xác, tính năng và điều kiện làm việc của chi tiết.

-

Thảo luận, làm rõ các yêu cầu đặc biệt (bề mặt, xử lý nhiệt, lớp phủ, sơn, hàn…).

-

Lập biên bản yêu cầu kỹ thuật và kế hoạch sơ bộ.

Bước 2: Thiết kế và phê duyệt bản vẽ kỹ thuật

Đây là bước quan trọng quyết định độ chính xác và khả năng sản xuất của sản phẩm cơ khí.

Công việc cần thực hiện:

-

Thiết kế bản vẽ 2D, 3D trên phần mềm CAD/CAM.

-

Mô phỏng quy trình sản xuất, kiểm tra tính khả thi và độ bền.

-

Lập danh mục vật tư (BOM – Bill of Materials).

-

Gửi bản vẽ cho bộ phận kỹ thuật và khách hàng phê duyệt.

-

Cập nhật các thay đổi kỹ thuật (nếu có).

Bước 3: Lập kế hoạch và chuẩn bị sản xuất

Sau khi bản vẽ được duyệt, phòng kế hoạch sẽ tổ chức sản xuất theo năng lực thiết bị và tiến độ giao hàng.

Công việc cần thực hiện:

-

Xây dựng kế hoạch sản xuất theo lô, theo công đoạn.

-

Phân bổ máy móc, công nhân, thời gian và ca làm việc.

-

Kiểm tra tồn kho vật tư, lập phiếu xuất vật liệu.

-

Chuẩn bị khuôn, dụng cụ, đồ gá và thiết bị đo kiểm.

-

Đảm bảo mọi tài liệu, hướng dẫn thao tác đã sẵn sàng tại xưởng.

Bước 4: Gia công cơ khí

Giai đoạn trung tâm của quy trình, nơi sản phẩm được tạo hình và định hình chính xác theo bản vẽ.

Công việc cần thực hiện:

-

Gia công thô: tiện, phay, khoan, doa, hàn, cắt laser, plasma hoặc CNC.

-

Gia công tinh: mài, đánh bóng, taro, phay tinh, doa chính xác.

-

Kiểm tra kích thước trong quá trình gia công.

-

Đảm bảo tuân thủ đúng quy trình thao tác chuẩn (SOP) và an toàn lao động.

Bước 5: Xử lý bề mặt và xử lý nhiệt

Bước này giúp tăng độ cứng, độ bền và tính thẩm mỹ cho chi tiết cơ khí.

Công việc cần thực hiện:

-

Thực hiện các quy trình xử lý như: nhiệt luyện, tôi, ram, thấm cacbon, phun bi, mạ, sơn tĩnh điện.

-

Kiểm tra nhiệt độ, thời gian và điều kiện xử lý đúng quy trình.

-

Làm sạch, tẩy dầu, tẩy gỉ, hoặc xử lý chống ăn mòn trước khi lắp ráp.

-

Ghi nhận dữ liệu xử lý vào hồ sơ sản xuất.

Bước 6: Lắp ráp và kiểm tra chất lượng

Đây là bước thể hiện tính đồng bộ và khả năng kiểm soát chất lượng tổng thể của dây chuyền.

Công việc cần thực hiện:

-

Lắp ráp các chi tiết theo trình tự kỹ thuật và hướng dẫn công việc.

-

Kiểm tra độ khớp, khe hở, cân bằng, khả năng hoạt động.

-

Đo kiểm sản phẩm bằng thiết bị đo cơ khí, CMM hoặc 3D Scanner.

-

Ghi nhận kết quả kiểm tra và lập biên bản nghiệm thu công đoạn.

Bước 7: Hoàn thiện, đóng gói và giao hàng

Sau khi đạt tiêu chuẩn kỹ thuật, sản phẩm được xử lý lần cuối trước khi bàn giao cho khách hàng.

Công việc cần thực hiện:

-

Làm sạch, sơn bảo vệ hoặc phủ dầu chống gỉ.

-

Ghi nhãn, mã sản phẩm, thông tin lô sản xuất.

-

Đóng gói đúng quy cách, chống va đập hoặc ẩm mốc.

-

Lập phiếu xuất kho, hóa đơn và chứng nhận chất lượng (CO, CQ).

-

Giao hàng theo hợp đồng hoặc lệnh điều phối.

Bước 8: Báo cáo, đánh giá và cải tiến

Đây là điểm mới trong quy trình sản xuất cơ khí chuẩn 2026, nhấn mạnh yếu tố cải tiến liên tục và số hóa dữ liệu.

Công việc cần thực hiện:

-

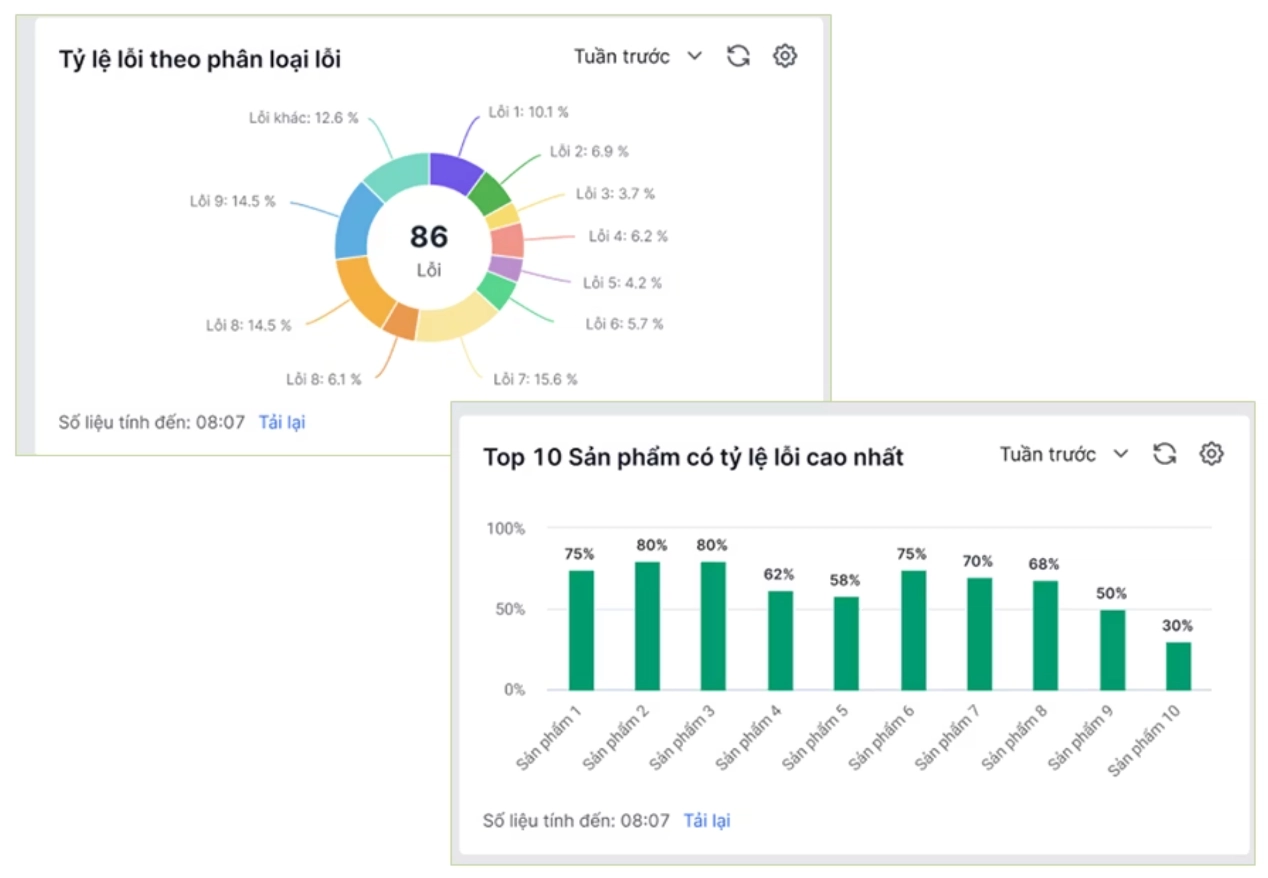

Tổng hợp dữ liệu sản xuất, thời gian, chi phí, tỉ lệ lỗi.

-

Đánh giá hiệu suất thiết bị (OEE), năng suất lao động và chất lượng đầu ra.

-

Tổ chức họp rút kinh nghiệm, đề xuất cải tiến quy trình.

-

Cập nhật dữ liệu vào hệ thống quản lý sản xuất (MES/ERP).

-

Lưu trữ hồ sơ sản xuất phục vụ truy xuất nguồn gốc và kiểm định.

Xem thêm: Quản trị doanh nghiệp sản xuất – Những kinh nghiệm “xương máu” dành cho nhà quản lý

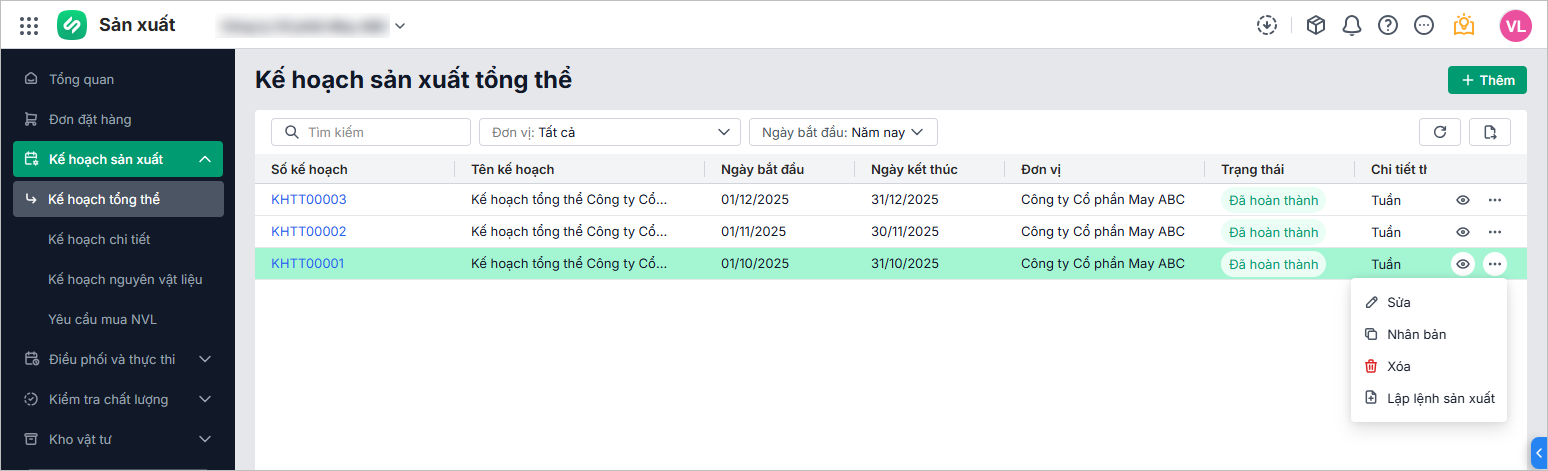

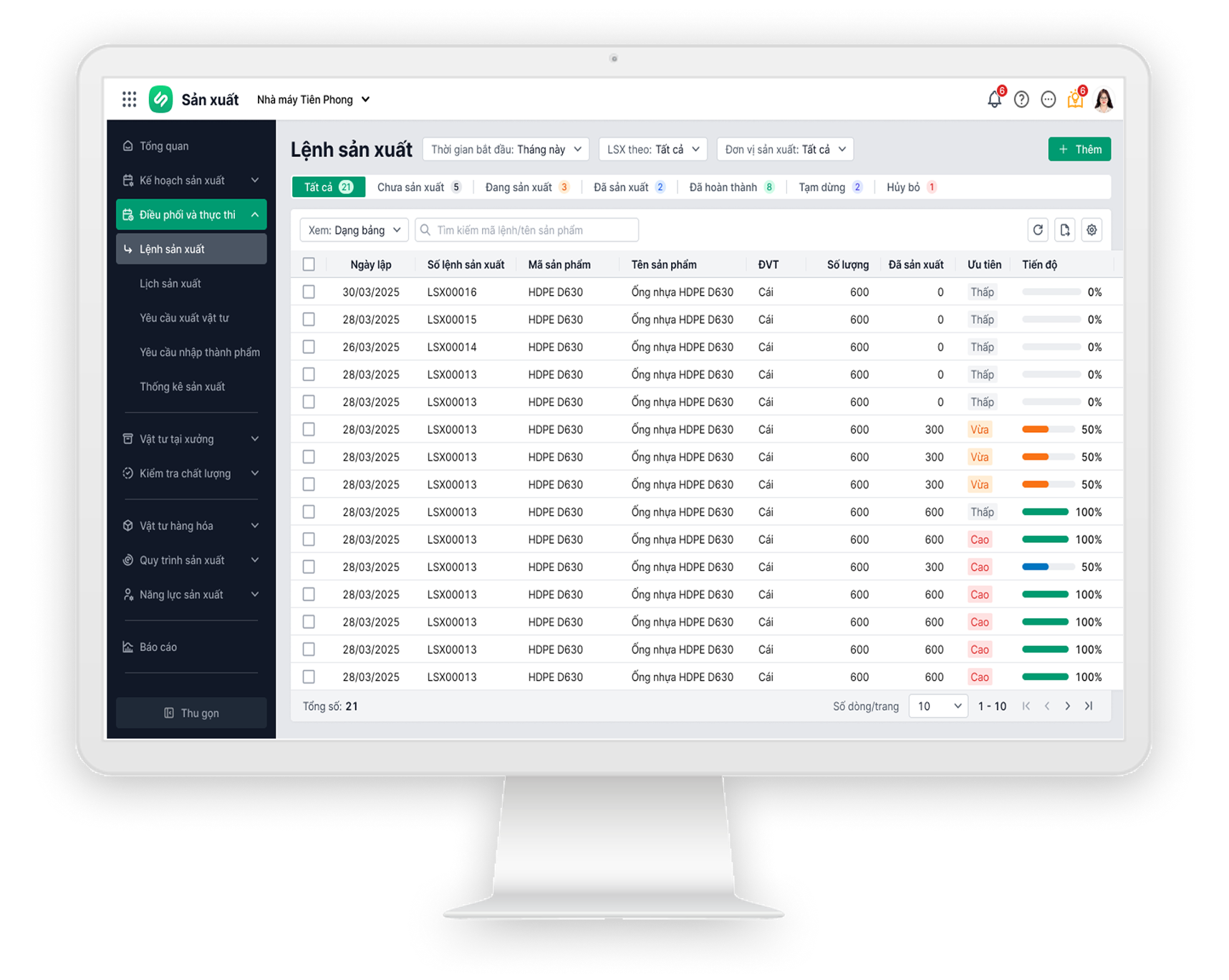

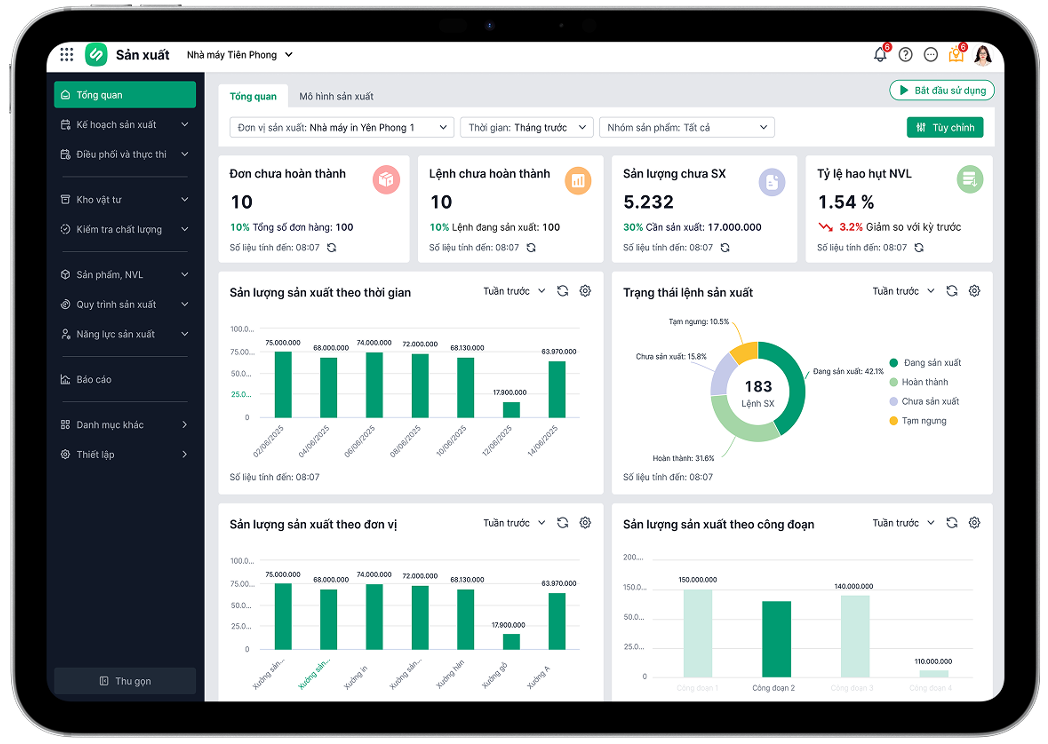

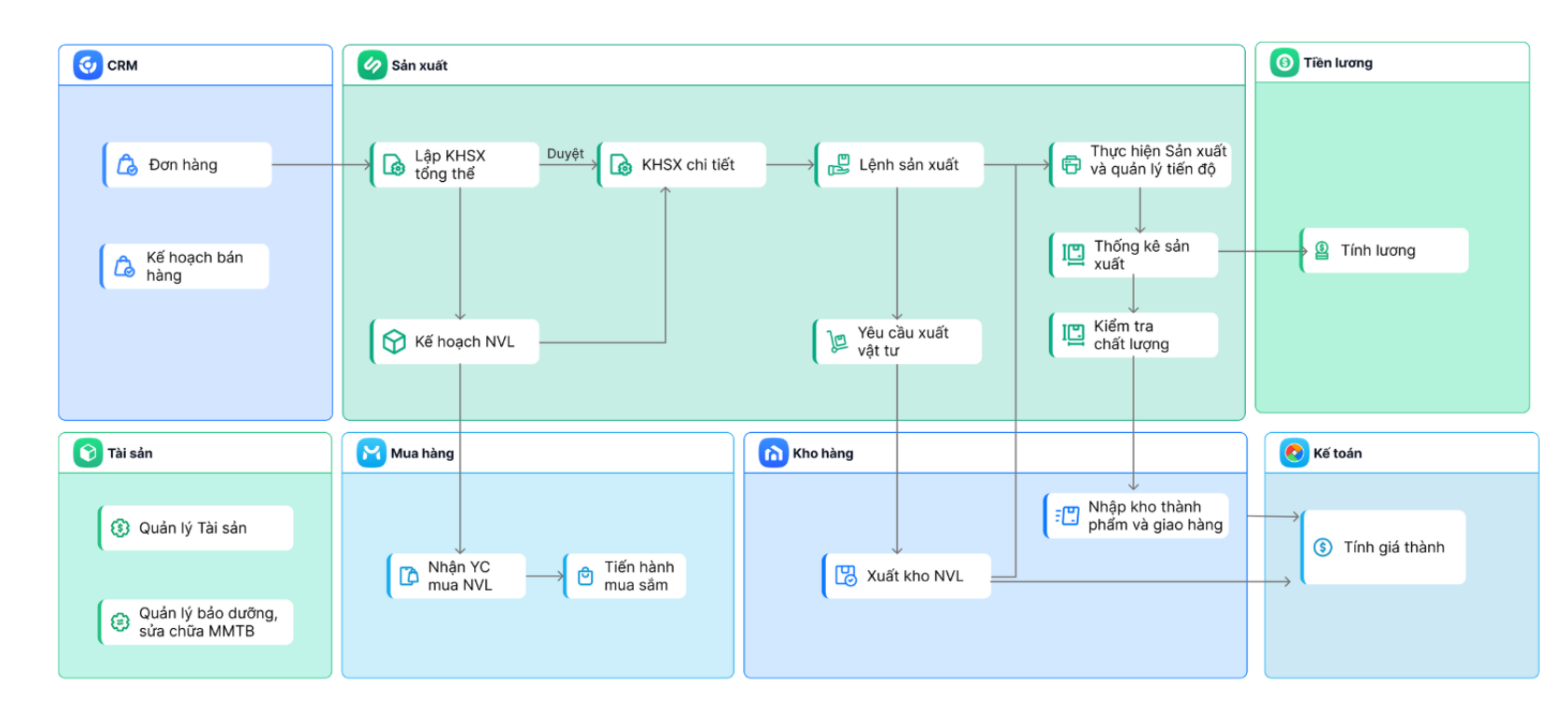

3. Tối ưu hóa quy trình sản xuất cơ khí với MISA AMIS Sản Xuất

Trong ngành sản xuất cơ khí, nơi mỗi milimet sai lệch đều có thể khiến cả lô hàng bị loại bỏ, việc tối ưu hóa quy trình không chỉ là vấn đề tiết kiệm chi phí — mà còn là nền tảng sống còn để duy trì năng lực cạnh tranh. Thay vì phụ thuộc vào các bảng Excel rời rạc, phiếu sản xuất thủ công và thông tin truyền miệng, doanh nghiệp cơ khí 2026 đang chuyển mình mạnh mẽ nhờ MISA AMIS Sản Xuất – phần mềm quản lý sản xuất toàn diện thuộc nền tảng MISA AMIS ERP.

MISA AMIS Sản Xuất cho phép doanh nghiệp xây dựng quy trình sản xuất chuẩn hóa 8 bước – từ thiết kế, lập kế hoạch, gia công, đến kiểm tra và giao hàng – ngay trên phần mềm.

Mỗi bước được tự động hóa dữ liệu, đảm bảo không thất lạc thông tin và dễ dàng truy xuất khi cần.

Ví dụ:

-

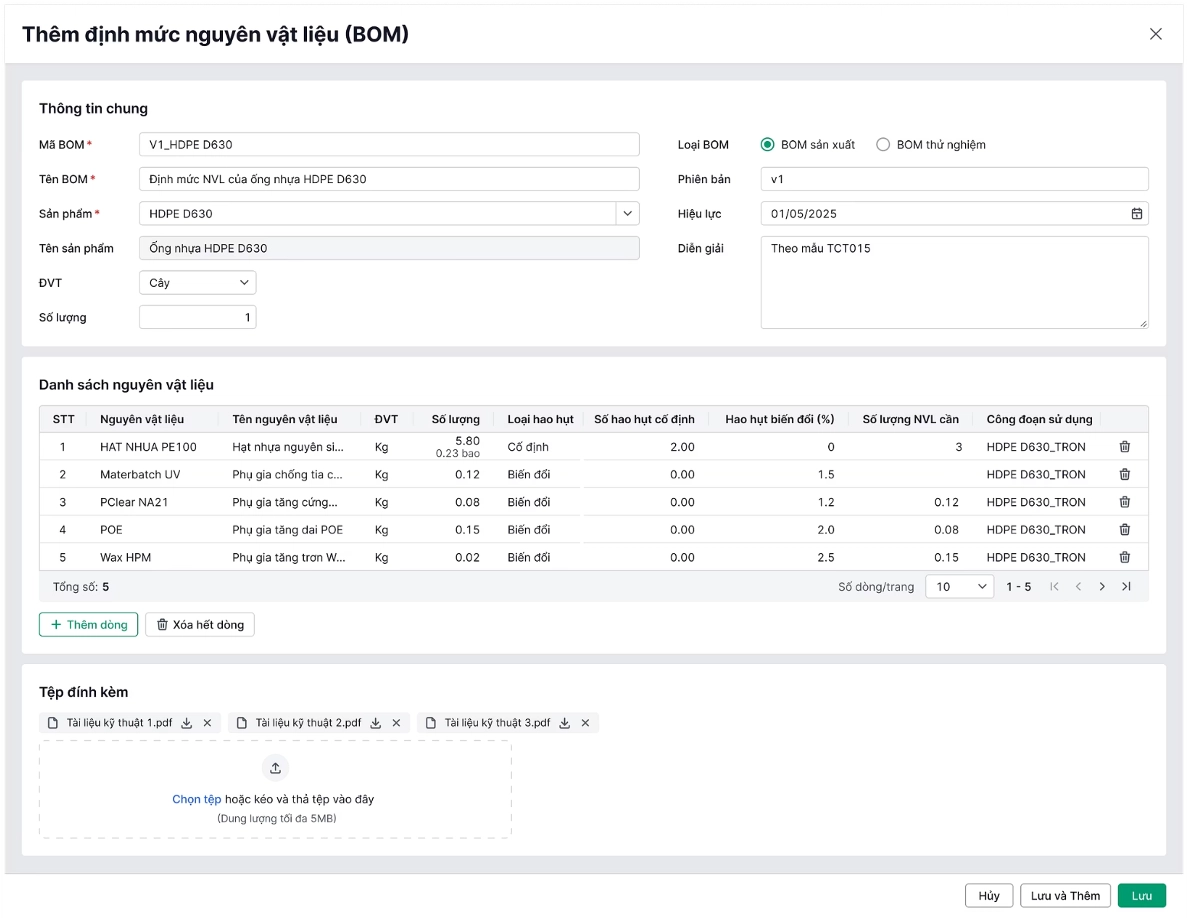

Bản vẽ, định mức vật tư (BOM) được lưu trữ tập trung, liên kết với từng lệnh sản xuất.

-

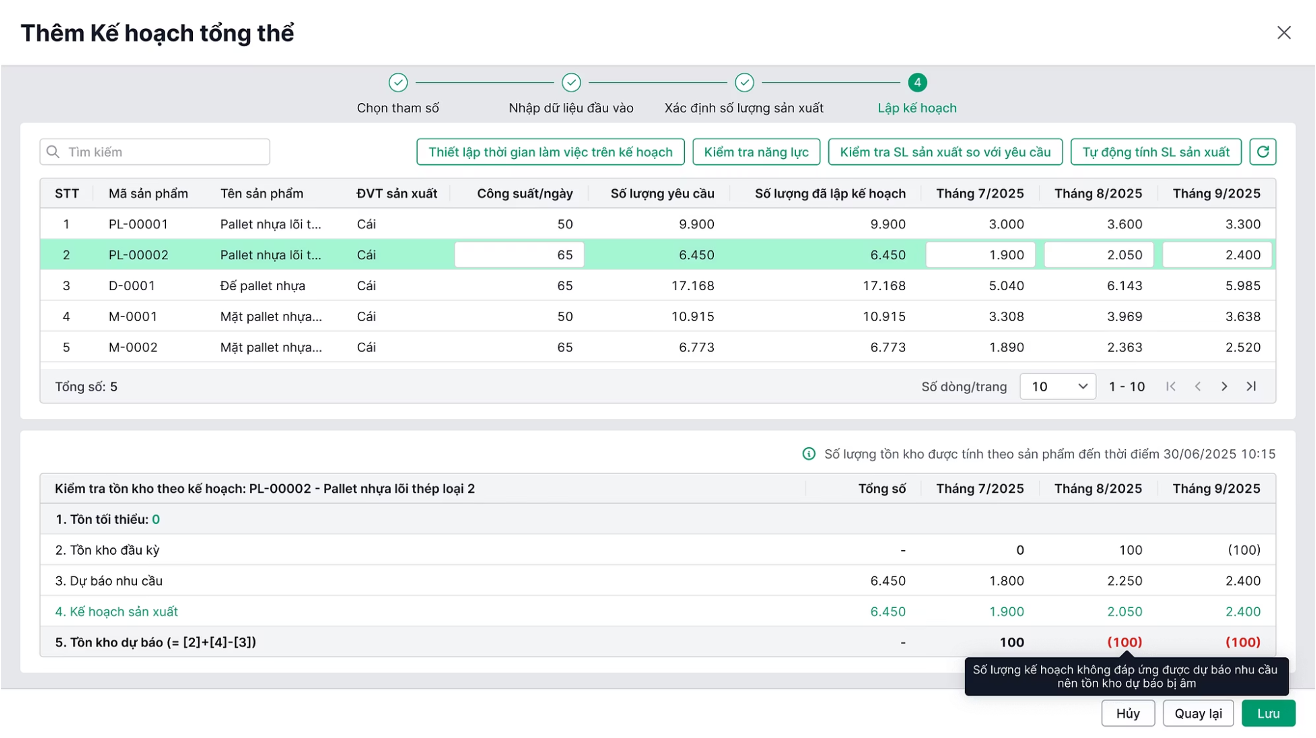

Kế hoạch sản xuất được lập tự động dựa trên năng lực máy móc và số lượng đơn hàng.

-

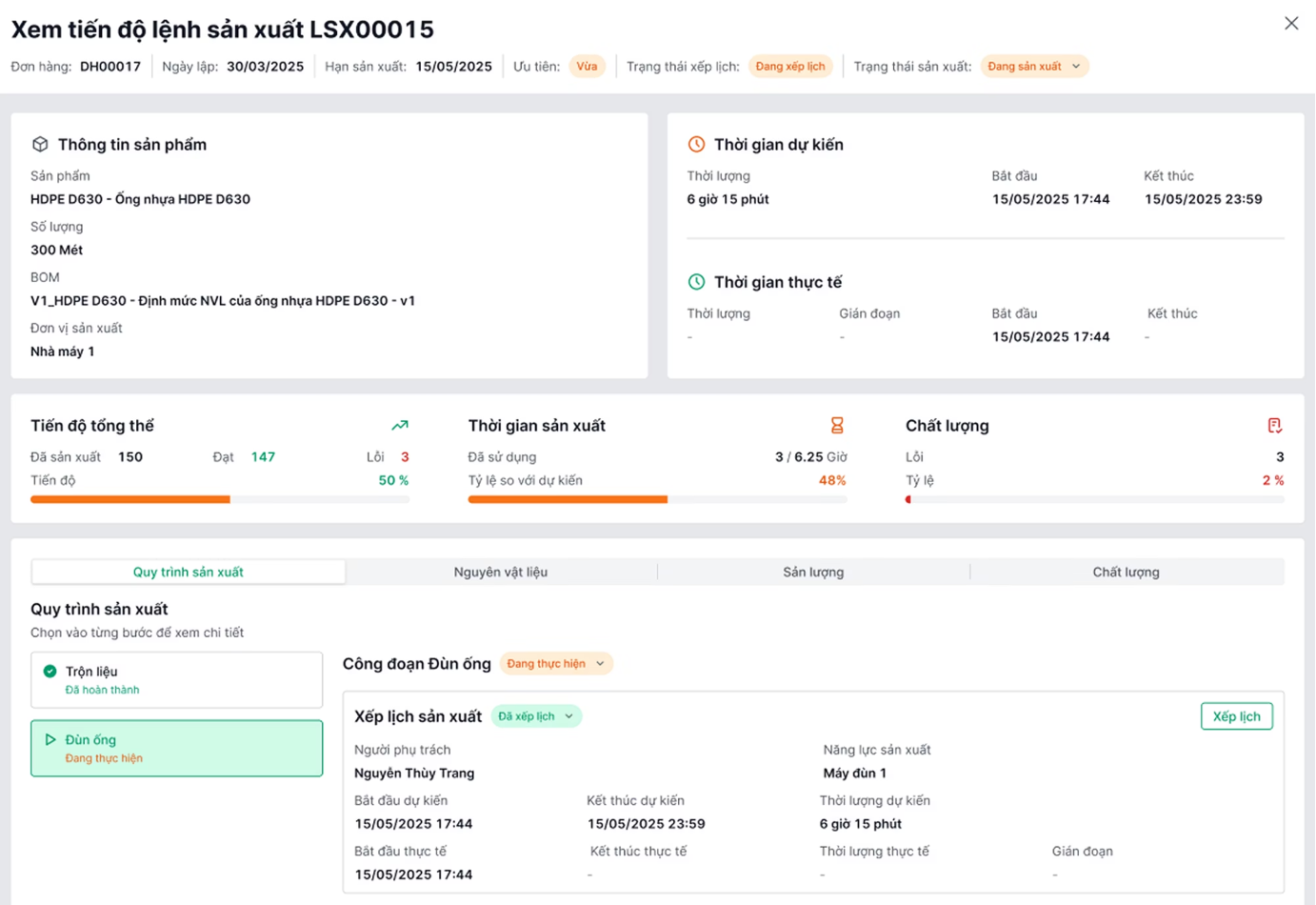

Các công đoạn, tiến độ và người phụ trách được gán trực tiếp trên hệ thống, hiển thị realtime trên bảng điều hành.

Phần mềm MISA AMIS Sản Xuất giúp tự động lập kế hoạch MRP, đảm bảo nguyên vật liệu luôn sẵn sàng mà không dư thừa.

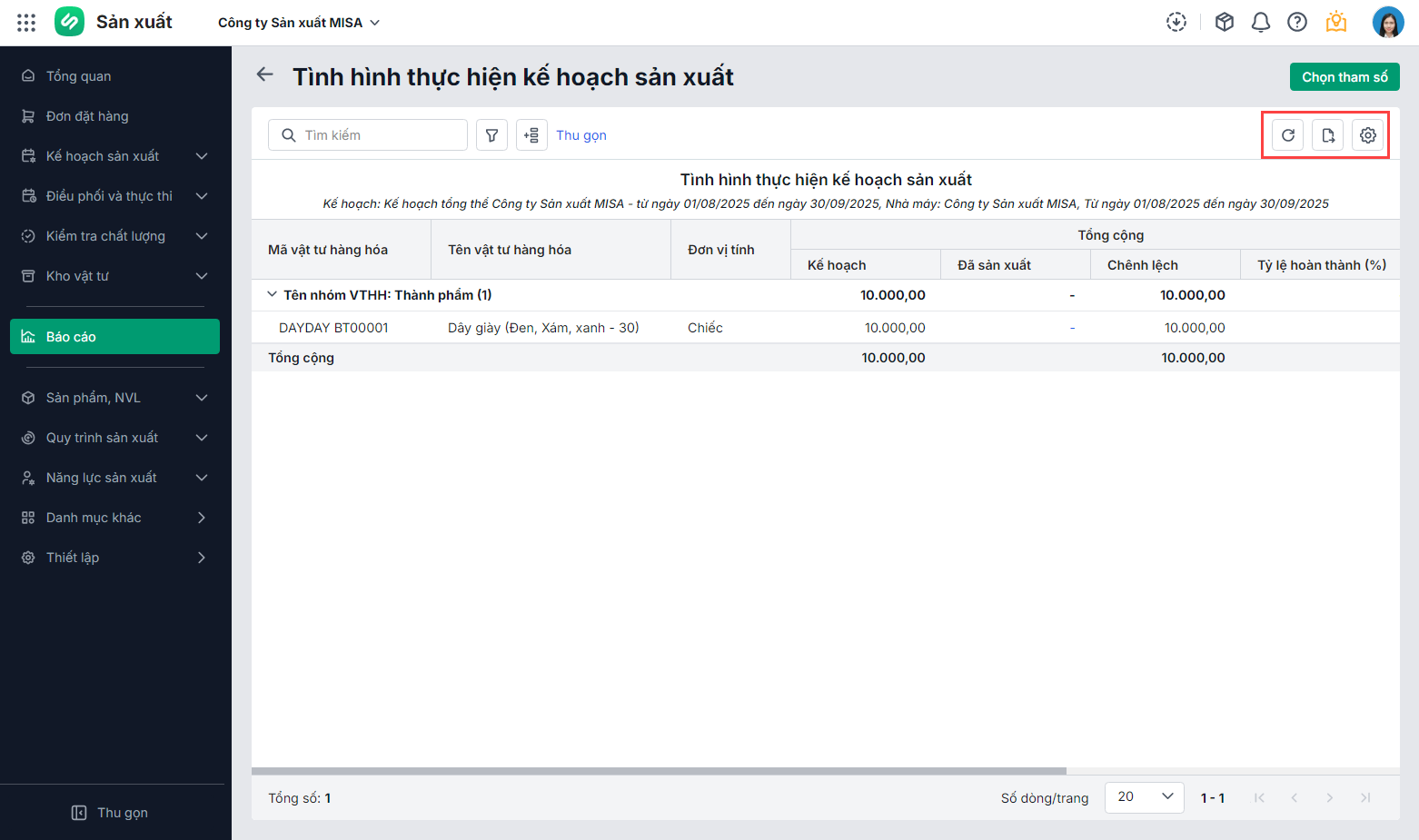

Từ phòng điều hành, quản lý có thể nhìn toàn cảnh từng dây chuyền, từng công đoạn qua dashboard trực quan. Các dữ liệu từ xưởng (tiến độ, năng suất, thời gian máy chạy, tỉ lệ lỗi…) được cập nhật tức thời trên hệ thống.

Hiệu quả đạt được:

-

Phát hiện ngay công đoạn chậm tiến độ, điều phối nhân sự kịp thời.

-

Giảm thời gian chờ giữa các công đoạn.

-

Tăng hiệu suất thiết bị (OEE) nhờ kiểm soát hoạt động máy móc theo ca, giờ.

Trong sản xuất cơ khí, việc hạch toán sai chi phí dễ dẫn đến định giá sai sản phẩm. Phần mềm giúp tự động tổng hợp chi phí nhân công, máy móc, nguyên vật liệu và chi phí chung theo từng lệnh sản xuất.

Doanh nghiệp đạt được:

-

Tính giá thành chính xác, theo từng chi tiết hoặc lô sản phẩm.

-

Biết rõ công đoạn nào tốn chi phí nhiều nhất để tối ưu.

-

So sánh kế hoạch – thực tế để ra quyết định cải tiến.

Cuối cùng, MISA AMIS Sản Xuất không hoạt động độc lập, mà kết nối liền mạch với:

-

AMIS Kế toán → tự động ghi nhận chi phí, xuất nhập kho, doanh thu.

-

AMIS Bán hàng → cập nhật đơn hàng, trạng thái giao hàng, công nợ.

-

AMIS Nhân sự → quản lý công ca, chấm công, năng suất công nhân.

Sự liên thông dữ liệu xuyên suốt giúp nhà quản trị có bức tranh toàn cảnh về hoạt động sản xuất – tài chính – nhân sự chỉ trong một nền tảng duy nhất.

Nhờ MISA AMIS Sản Xuất, doanh nghiệp cơ khí có thể:

-

Chuẩn hóa toàn bộ quy trình 8 bước sản xuất.

-

Giảm 30–40% thời gian lập kế hoạch, báo cáo.

-

Giảm 25% lỗi sản xuất nhờ kiểm soát chất lượng theo thời gian thực.

-

Tăng 20% năng suất dây chuyền chỉ sau 3–6 tháng áp dụng.

Trải nghiệm miễn phí 14 ngày MISA AMIS Sản Xuất để thấy rõ cách phần mềm giúp doanh nghiệp cơ khí của bạn tăng năng suất – giảm chi phí – nâng tầm quản lý.

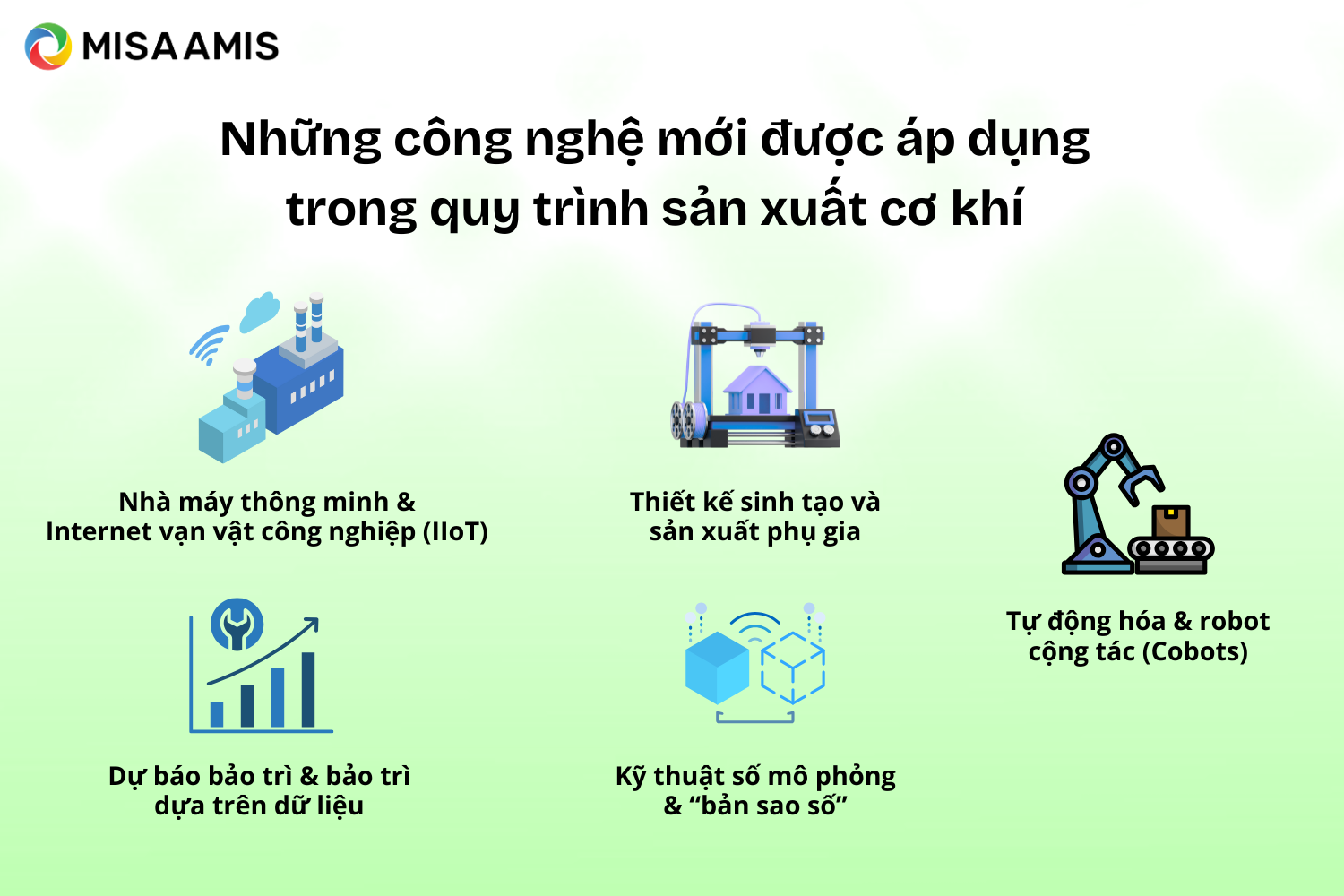

4. Những xu hướng mới, công nghệ mới được áp dụng trong quy trình sản xuất cơ khí

4.1. Nhà máy thông minh & Internet vạn vật công nghiệp (IIoT)

Nhà máy đang ngày càng trở nên “thông minh” nhờ mạng cảm biến, kết nối thiết bị và nền tảng dữ liệu thời gian thực.

- Gắn cảm biến (vibration, nhiệt độ, độ ẩm, dòng điện…) lên máy móc chính để thu thập trạng thái vận hành.

- Kết nối máy móc, dây chuyền với hệ thống giám sát trung tâm (SCADA/MES) hiển thị tiến độ, tình trạng lỗi ngay lập tức.

- Sử dụng dữ liệu IIoT để lập báo cáo hoạt động, phát hiện điểm nghẽn, điều chỉnh sản xuất.

- Tích hợp với phần mềm quản lý sản xuất như MISA AMIS Sản Xuất để đồng bộ dữ liệu từ xưởng lên bộ phận kế hoạch và quản lý.

4.2. Dự báo bảo trì & bảo trì dựa trên dữ liệu

Thay vì chờ máy hỏng rồi mới sửa, ngành cơ khí đang chuyển sang mô hình bảo trì dự đoán, giúp giảm thời gian ngưng máy và chi phí sửa chữa.

-

Phân tích dữ liệu từ cảm biến để dự báo khi nào máy móc có nguy cơ hỏng hoặc hiệu suất giảm.

-

Lập lịch bảo trì định kỳ thông minh, chỉ thực hiện khi cần thiết, tránh việc bảo trì quá sớm hoặc quá muộn.

-

Kết nối với ERP/MES để ghi nhận chi phí bảo trì, thời gian dừng máy, và phân tích ảnh hưởng đến sản xuất.

4.3. Thiết kế sinh tạo và sản xuất phụ gia

Công nghệ thiết kế và sản xuất đang thay đổi — từ phương pháp truyền thống sang những giải pháp tối ưu hóa bằng thuật toán và in 3D kim loại.

-

Áp dụng phần mềm thiết kế sinh tạo (generative design): nhập yêu cầu (vật liệu, tải trọng, dung sai) và hệ thống đưa ra các phương án thiết kế tối ưu.

-

In 3D kim loại (metal additive manufacturing) hoặc sử dụng các công nghệ pha trộn để gia công chi tiết phức tạp, tiết kiệm vật liệu.

-

Kết hợp sản xuất bổ sung (additive) với gia công truyền thống (subtractive) để tăng linh hoạt và giảm thời gian làm mẫu, lấy nhanh phản hồi.

4.4. Kỹ thuật số mô phỏng & “bản sao số” (Digital Twin)

“Mô phỏng” thực tế sản xuất trên nền tảng số đã không còn là tương lai — nó đang được triển khai rộng rãi để tối ưu thiết kế, vận hành và bảo trì.

-

Tạo mô hình số (digital twin) của máy móc hoặc cả dây chuyền, phản ánh trạng thái thực tế từ cảm biến.

-

Dùng mô hình này để thử nghiệm các kịch bản: thay đổi thiết bị, tối ưu công đoạn, dự báo lỗi trước khi thực hiện trên thực tế.

-

Kết nối với các hệ thống quản lý để cập nhật dữ liệu thực, từ đó tăng khả năng ra quyết định nhanh và chính xác.

4.5. Tự động hóa & robot cộng tác (Cobots)

Trong sản xuất cơ khí, việc tự động hóa không chỉ dành cho các khối lớn mà ngày càng mở ra cho các xưởng vừa và nhỏ nhờ robot linh hoạt và dễ lập trình hơn.

- Sử dụng robot hoặc cobots để thực hiện các công đoạn lặp lại, nguy hiểm hoặc yêu cầu độ chính xác cao (gia công, hàn, kiểm tra).

- Tích hợp robot vào hệ thống MES để theo dõi hoạt động, hiệu suất và định kỳ bảo trì.

- Nhân viên chuyển vai trò từ vận hành máy sang giám sát, lập trình và bảo trì robot — nâng cao kỹ năng và giảm lệ thuộc lao động thủ công.

Tạm kết

Quy trình sản xuất cơ khí không chỉ là chuỗi bước gia công máy móc khô khan, mà là một hệ thống vận hành tinh gọn, chính xác và liên kết chặt chẽ giữa con người – thiết bị – dữ liệu. Từ việc chuẩn hóa từng công đoạn, số hóa dữ liệu sản xuất đến tự động hóa kiểm tra chất lượng, tất cả đang mở ra hướng đi mới cho ngành cơ khí Việt Nam: sản xuất nhanh hơn, thông minh hơn và tiết kiệm hơn.

Và để biến tầm nhìn đó thành hiện thực, những giải pháp quản trị sản xuất hiện đại như MISA AMIS Sản Xuất chính là “trợ lý thông minh” giúp doanh nghiệp cơ khí tối ưu toàn bộ quy trình – từ kế hoạch, gia công đến giao hàng – trên một nền tảng duy nhất.

0904 885 833

0904 885 833 https://amis.misa.vn/

https://amis.misa.vn/