Bạn đang đau đầu với tình trạng năng suất sản xuất giậm chân tại chỗ, tỷ lệ lỗi cao nhưng không biết cải thiện từ đâu? Hệ thống KPI (Key Performance Indicators) chính là “la bàn” giúp bạn đo lường chính xác, phát hiện điểm nghẽn và đưa ra quyết định dựa trên dữ liệu thực tế. Bài viết này sẽ hướng dẫn bạn xây dựng hệ thống KPI sản xuất từ A-Z qua 8 bước chi tiết, kèm theo 4 mẫu KPI Excel chuẩn cho các bộ phận: Năng suất, Bảo trì, Quản lý đơn hàng và Kiểm soát chất lượng – giúp bạn triển khai ngay mà không cần bắt đầu từ con số 0.

1. KPI là gì trong sản xuất?

Hôm thứ Hai, xưởng A nhận đơn gấp 5.000 chiếc, deadline trong 7 ngày. 8 giờ sáng họp nhanh: tổ trưởng báo “máy 3 hay dừng”, QA nói “FPY chỉ 92%”, kế hoạch than “OTD tuần trước đạt 78%”, còn bảo trì bảo “chưa có lịch PM cố định”. Mọi người đều đúng—nhưng không ai biết phải ưu tiên gì trước. Ca sáng chạy được 720 chiếc, dừng máy tổng 58 phút, phế 46 chiếc; chiều tăng ca thêm 2 giờ mà vẫn trễ nhịp khách. Sếp kết luận: “Chúng ta thiếu một cách nhìn chung để ra quyết định”.

Đó chính là điểm KPI bước vào: biến mục tiêu Q–C–D–S thành con số rõ ràng, một “ngôn ngữ chung” để cả kế hoạch, sản xuất, chất lượng, bảo trì cùng bám vào. Khi mọi người thống nhất theo vài chỉ số cốt lõi (OEE, FPY, Downtime, OTD…) và ngưỡng mục tiêu theo ca/ngày/tuần, cuộc họp sau không còn tranh luận cảm tính, mà xoay quanh dữ liệu và hành động cải tiến cụ thể.

KPI trong sản xuất là các chỉ số “đo – kiểm – cải tiến” dùng để theo dõi mức độ đạt mục tiêu của nhà máy/line/máy/nhân sự theo thời gian. Nói ngắn gọn: KPI biến mục tiêu vận hành (chất lượng, chi phí, giao hàng, an toàn…) thành con số cụ thể để quản trị và ra quyết định.

2. Lợi ích của KPI đối với doanh nghiệp sản xuất

Khi nhà máy lớn dần, dữ liệu rời rạc khiến quyết định dễ cảm tính. KPI giúp “đồng bộ hoá” mục tiêu từ sàn xưởng tới phòng kế hoạch, mọi người nói cùng một ngôn ngữ số, thấy đúng nút thắt, ưu tiên đúng hành động.

-

Căn chỉnh mục tiêu công ty–nhà máy–line, tránh lệch pha giữa các bộ phận.

-

Biến mục tiêu Q–C–D–S thành con số rõ ràng, đo được theo ca/ngày.

-

Ưu tiên đúng việc: xác định nút thắt theo dữ liệu, không tranh luận cảm tính.

-

Tăng năng suất: giảm thời gian chết, tối ưu chu kỳ, nâng Throughput theo kế hoạch.

-

Nâng chất lượng: giảm phế, tăng FPY, hạ COPQ nội bộ và bên ngoài.

-

Cải thiện giao hàng: nâng OTD/OTIF, dự báo rủi ro trễ từ chỉ số cảnh báo sớm.

-

Tiết kiệm chi phí: tối ưu vật tư, năng lượng/đơn vị, lao động/đơn vị sản phẩm.

-

Ổn định thiết bị: theo dõi Downtime, MTBF/MTTR, tăng tỷ lệ bảo trì định kỳ (PM%).

-

An toàn & môi trường: kiểm soát LTIFR, near-miss, chất thải và phát thải theo chuẩn.

-

Minh bạch & trách nhiệm: rõ “ai sở hữu” KPI, gắn thưởng–phạt và cải tiến A3.

-

Ra quyết định nhanh: dashboard đỏ–vàng–xanh, họp ngắn gọn, hành động có deadline.

-

Hỗ trợ số hoá/Lean/Six Sigma: chuẩn hoá dữ liệu, tạo nền cho tự động hoá báo cáo.

3. Một số cách tính KPI trong sản xuất

Dưới đây là các KPI cốt lõi, cách lấy dữ liệu, công thức chuẩn, ví dụ tính nhanh, và lưu ý triển khai để bạn áp dụng ngay trên xưởng/line/ca.

3.1. Giao hàng đúng hạn (On-Time Delivery)

Muốn giữ chân khách hàng, nhà máy phải giao đúng hẹn — lý tưởng là 100%. Trễ hẹn thường bắt nguồn từ vật tư đến muộn, lịch sản xuất thiếu thực tế, hoặc thiết bị hay hỏng. Duy trì tỷ lệ đúng hạn cao không chỉ bảo toàn khách hàng hiện hữu mà còn tạo uy tín để thắng khách hàng mới.

Công thức: Tỷ lệ giao hàng đúng hạn (OTD) = Số đơn giao đúng hạn / Tổng số đơn

3.2. Hoàn thành kế hoạch sản xuất (Production Schedule Attainment)

Chỉ số này đo mức độ thực hiện sản lượng theo lịch, qua đó phản ánh tính khả thi của kế hoạch và năng lực thực thi của nhân sự/thiết bị. Nhờ đó, doanh nghiệp nhận diện sớm các vướng mắc (thiếu vật tư, lịch đổi mẫu dày, downtime, năng suất thấp) đang kéo tụt khả năng giao hàng. Không chỉ dừng ở việc “có giao đúng hạn hay không”, PSA giúp lần ra nguyên nhân gốc để điều chỉnh kế hoạch và nguồn lực kịp thời.

Công thức: PSA (%) = (Sản lượng thực tế / Sản lượng theo kế hoạch) × 100%

3.3. Thời gian chu kỳ tổng (Total Cycle Time)

Là thời gian trung bình để hoàn thành 01 đơn vị sản phẩm tính từ lúc quy trình bắt đầu đến khi sản phẩm hoàn thiện, không tính các khoảng chờ, nghỉ, gián đoạn hay họp hành.

Công thức: Thời gian chu kỳ tổng = Thời gian sản xuất ròng / Số đơn vị hoàn thành

Trong đó: Thời gian sản xuất ròng là tổng thời gian máy móc/nhân công thực sự gia công (loại trừ chờ, nghỉ, họp, setup, chuyển mẫu, sự cố…).

3.4. Tốc độ sản xuất (Throughput)

Là chỉ số trả lời câu hỏi: “Trong một khoảng thời gian nhất định, bạn hoàn thành bao nhiêu sản phẩm?” Hãy xem nó như “nhịp chạy” của dây chuyền: tốc độ càng cao (với chất lượng bảo toàn), hiệu quả thiết bị và nhân công càng tốt.

Công thức: Throughput = Số đơn vị hoàn thành / Tổng thời gian sản xuất

Ví dụ: Máy tạo ra 600 chai trong 3 giờ → Throughput = 600 / 3 = 200 chai/giờ.

3.5. Mức độ sử dụng công suất (Capacity Utilization)

Cho biết thiết bị đang vận hành được bao nhiêu phần trăm so với công suất tối đa có thể đạt trong cùng khoảng thời gian. Nói cách khác: mức độ “lấp đầy” năng lực thiết kế. Tối ưu chỉ số này giúp tránh nhàn rỗi tài sản, nâng hiệu quả và hạ chi phí đơn vị.

Công thức: Capacity Utilization (%) = (Sản lượng thực tế / Sản lượng tiềm năng) × 100%

3.6. Thời gian chuyển đổi (Changeover Time)

Là khoảng thời gian để chuyển từ sản xuất mã hàng A sang mã hàng B, bao gồm các bước tháo dỡ, lắp đặt, hiệu chỉnh, làm sạch, lập trình/thay đổi tham số và chạy ổn định cho sản phẩm mới. Theo dõi chỉ số này giúp nhận diện cơ hội rút ngắn đổi mẫu, giảm thời gian chết và chi phí sản xuất.

Công thức: Thời gian chuyển đổi = Thời điểm ra sản phẩm đạt chuẩn đầu tiên của lô mới − Thời điểm ra sản phẩm đạt chuẩn cuối cùng của lô trước

3.7. Tỷ lệ sản phẩm đạt chuẩn (Yield / First Time Through – FTT)

Đo tỷ lệ sản phẩm đạt chuẩn ngay lần sản xuất đầu tiên (không rework).

Ví dụ: làm 10 sản phẩm, có 1 lỗi → FTT = (10 − 1) / 10 = 90%.

Công thức: FTT (%) = (Tổng số sản phẩm − Số sản phẩm lỗi) / Tổng số sản phẩm × 100%

3.8. Hiệu suất thiết bị tổng thể (Overall Equipment Effectiveness – OEE)

OEE đo mức độ hiệu quả toàn diện của thiết bị dựa trên 3 thành phần:

-

Availability (Độ sẵn sàng): Máy có chạy đúng theo thời gian kế hoạch không?

-

Performance (Hiệu suất): Tốc độ thực tế có đạt/tiệm cận tốc độ thiết kế không?

-

Quality (Chất lượng): Tỷ lệ sản phẩm đạt chuẩn ngay từ lần sản xuất đầu tiên.

Công thức: OEE = Availability × Performance × Quality

Lưu ý:

-

OEE thường loại trừ thời gian bảo trì định kỳ, nên không phản ánh toàn bộ bức tranh vận hành.

-

Ngay cả khi OEE cao, vẫn cần rà soát rủi ro tiềm ẩn: chạy quá tải, kỹ năng vận hành chưa đồng đều, lỗi nhẹ tích lũy… để phòng ngừa sự cố và tối ưu bền vững.

3.9. Tỷ lệ hàng bị trả lại (Return Rate)

KPI đơn giản nhưng cực kỳ quan trọng: bao nhiêu sản phẩm bị khách hoàn trả. Hàng bị trả lại vừa bào mòn uy tín, vừa làm tăng chi phí xử lý và cơ hội mất khách, nên cần truy tìm nguyên nhân và khắc phục ngay (chất lượng, đóng gói, vận chuyển, hướng dẫn sử dụng…).

Công thức: Return Rate (%) = Số lượng hàng bị trả lại / Tổng số hàng đã giao × 100%

3.10. Tỷ lệ thời gian hoạt động máy (Availability)

Đo phần trăm thời gian thiết bị vận hành bình thường so với tổng thời gian có thể chạy (bao gồm cả dừng vì sự cố, bảo trì, chờ nguyên liệu, đổi mẫu…). Thời gian ngừng là tổn thất lớn, cần ghi nhận nguyên nhân gốc rễ để cải tiến.

Công thức: Availability (%) = Thời gian hoạt động / (Thời gian hoạt động + Thời gian ngừng) × 100%

3.11. Tỷ lệ bảo trì theo kế hoạch (Planned Maintenance)

Là phần trăm thời gian bảo trì đã được lên lịch trước (kiểm tra, thay thế, hiệu chỉnh định kỳ) trên tổng thời gian bảo trì. Duy trì PM giúp thiết bị ổn định và hạn chế hỏng đột xuất. Nên giữ tỷ lệ bảo trì khẩn cấp ở mức thấp (ví dụ <15%) vì chi phí thường cao hơn do làm ngoài giờ, đặt phụ tùng gấp, gián đoạn sản xuất và rủi ro phế phẩm.

Công thức: Planned Maintenance (%) = (Thời gian bảo trì theo kế hoạch / Tổng thời gian bảo trì) × 100%

3.12. Tỷ lệ phế phẩm (Scrap)

Là tỷ lệ phần nguyên vật liệu/sản phẩm không đạt chất lượng hoặc không thể sử dụng trong quá trình sản xuất. Theo dõi chặt chỉ số này giúp giảm chi phí, nâng cao chất lượng và hiệu quả sử dụng vật tư.

Công thức: Scrap (%) = (Tổng lượng phế phẩm / Tổng số sản phẩm sản xuất) × 100%

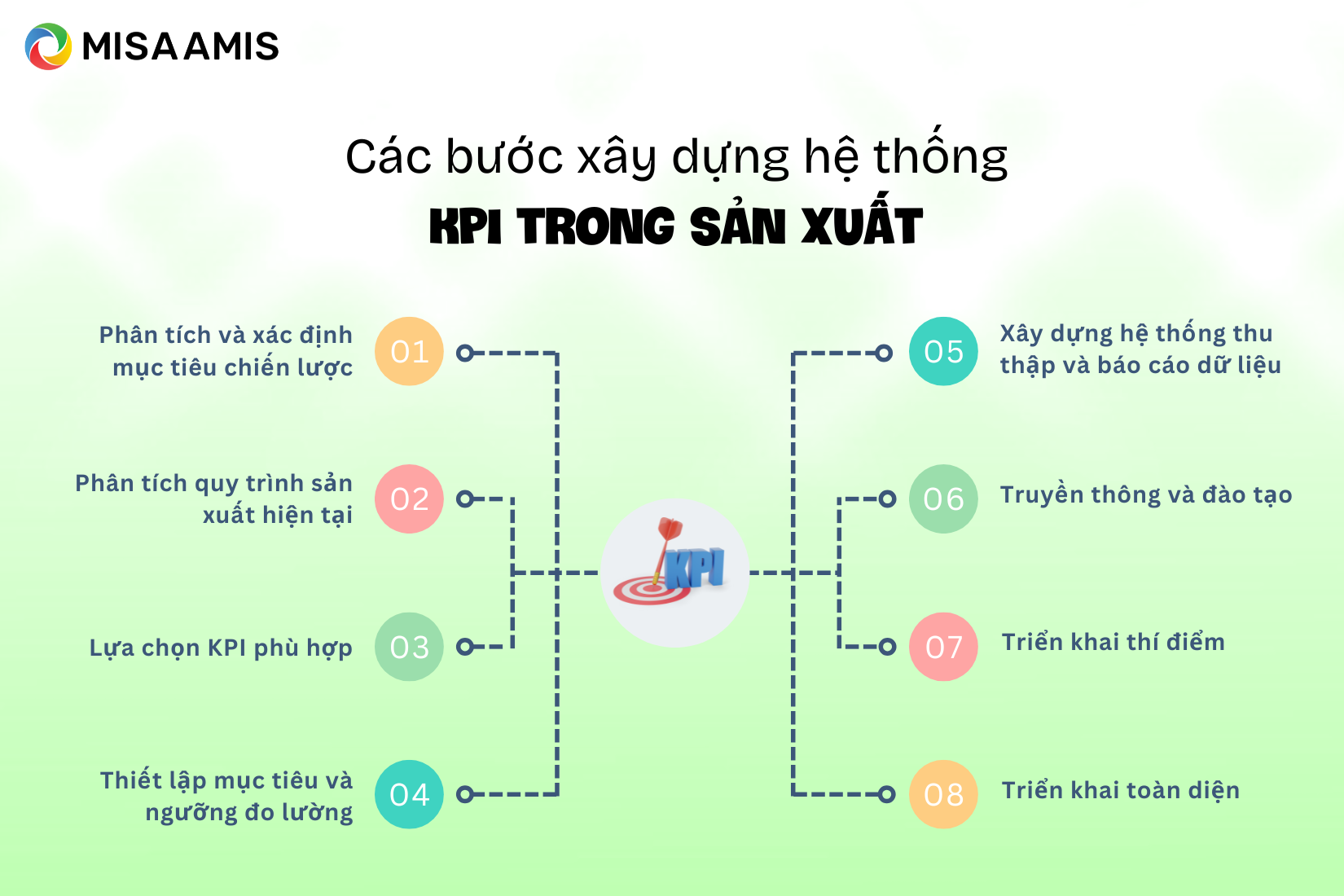

4. Xây dựng hệ thống KPI trong sản xuất hiệu quả

Bước 1: Phân tích và xác định mục tiêu chiến lược

Trước khi thiết lập bất kỳ KPI nào, bạn cần hiểu rõ mục tiêu tổng thể của doanh nghiệp và bộ phận sản xuất. Mục tiêu này phải gắn liền với tầm nhìn dài hạn và các ưu tiên kinh doanh hiện tại. Công việc cần làm:

- Họp với ban lãnh đạo để xác định các mục tiêu chiến lược của công ty (tăng trưởng doanh thu, mở rộng thị phần, cải thiện chất lượng)

- Xác định vai trò của bộ phận sản xuất trong việc đạt được các mục tiêu này

- Phân tích thị trường và đối thủ cạnh tranh để hiểu vị thế hiện tại

- Đánh giá các thách thức và cơ hội trong sản xuất

- Làm rõ các giá trị cốt lõi và văn hóa doanh nghiệp cần phản ánh trong KPI

- Xác định khung thời gian cụ thể cho từng mục tiêu (ngắn hạn, trung hạn, dài hạn)

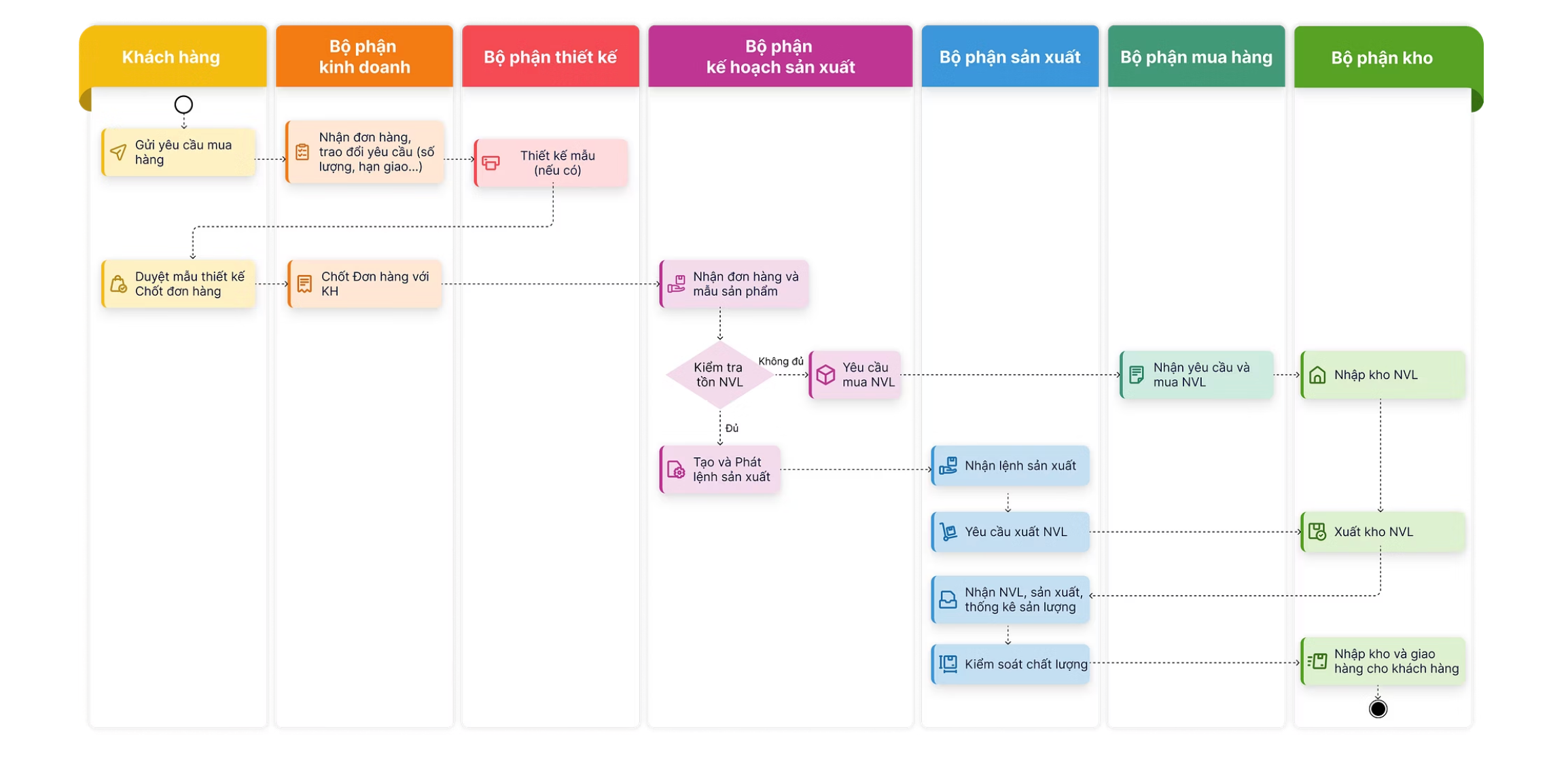

Bước 2: Phân tích quy trình sản xuất hiện tại

Để xây dựng KPI phù hợp, bạn cần hiểu sâu về quy trình sản xuất đang vận hành, những điểm mạnh, điểm yếu và các nút thắt cổ chai. Đây là nền tảng để xác định những chỉ số thực sự quan trọng.

Công việc cần làm:

- Lập sơ đồ quy trình sản xuất từ đầu đến cuối (value stream mapping)

- Thu thập dữ liệu hiện tại về năng suất, chất lượng, thời gian sản xuất, chi phí

- Phỏng vấn nhân viên sản xuất ở các cấp để hiểu vấn đề thực tế

- Xác định các điểm nghẽn (bottleneck) trong dây chuyền sản xuất

- Đánh giá hệ thống thu thập và quản lý dữ liệu hiện có

- Phân tích tỷ lệ lỗi, phế phẩm và nguyên nhân gốc rễ

- Xem xét các báo cáo sản xuất, complaint khách hàng và feedback nội bộ

Bước 3: Lựa chọn KPI phù hợp

Không phải mọi chỉ số đều quan trọng như nhau. Bạn cần chọn những KPI thực sự phản ánh hiệu quả sản xuất và có tác động trực tiếp đến mục tiêu chiến lược. KPI tốt phải đo lường được, có ý nghĩa và có thể hành động.

Công việc cần làm:

- Áp dụng nguyên tắc SMART (Specific, Measurable, Achievable, Relevant, Time-bound) cho từng KPI

- Chọn KPI theo các nhóm chính: Chất lượng (tỷ lệ lỗi, First Pass Yield), Năng suất (OEE, Production Output), Thời gian (Cycle Time, Lead Time), Chi phí (Cost per Unit, Waste Rate), An toàn (Accident Rate)

- Cân bằng giữa leading indicators (chỉ số dẫn) và lagging indicators (chỉ số trễ)

- Đảm bảo KPI không mâu thuẫn với nhau (ví dụ: tăng tốc độ nhưng giảm chất lượng)

- Giới hạn số lượng KPI (5-10 KPI chính) để tránh phân tán tập trung

- Tham khảo best practices trong ngành và benchmark với đối thủ

- Xác định công thức tính toán cụ thể cho từng KPI

Bước 4: Thiết lập mục tiêu và ngưỡng đo lường

Sau khi có KPI, bạn cần đặt ra các mục tiêu cụ thể, có cơ sở và thách thức vừa phải. Mục tiêu quá dễ sẽ không tạo động lực, quá khó sẽ gây nản lòng.

Công việc cần làm:

- Phân tích dữ liệu lịch sử để xác định baseline (điểm xuất phát) cho từng KPI

- Nghiên cứu tiêu chuẩn ngành (industry benchmark) để đặt mục tiêu thực tế

- Thiết lập 3 mức: mục tiêu tối thiểu (threshold), mục tiêu mong đợi (target), mục tiêu xuất sắc (stretch goal)

- Xác định mã màu cảnh báo (đỏ-vàng-xanh) cho từng mức độ đạt KPI

- Phân bổ mục tiêu theo thời gian (tháng, quý, năm) với các milestone rõ ràng

- Đảm bảo mục tiêu phù hợp với nguồn lực hiện có (nhân sự, máy móc, nguyên liệu)

- Xây dựng roadmap cải tiến để đạt được mục tiêu đề ra

Bước 5: Xây dựng hệ thống thu thập và báo cáo dữ liệu

KPI chỉ có giá trị khi có dữ liệu chính xác, kịp thời. Bạn cần một hệ thống thu thập và báo cáo dữ liệu tự động hoặc bán tự động để đảm bảo thông tin luôn cập nhật và đáng tin cậy.

Công việc cần làm:

- Xác định nguồn dữ liệu cho từng KPI (máy móc, nhân viên, hệ thống ERP/MES)

- Thiết kế form thu thập dữ liệu đơn giản, dễ hiểu cho nhân viên tuyến đầu

- Đầu tư vào công nghệ phù hợp (IoT sensors, manufacturing software, dashboard tools)

- Xây dựng quy trình nhập liệu chuẩn hóa và kiểm tra tính chính xác

- Thiết lập tần suất thu thập dữ liệu (real-time, hourly, daily, weekly)

- Tạo dashboard trực quan để hiển thị KPI (sử dụng Power BI, Tableau hoặc các công cụ tương tự)

- Phân quyền truy cập dữ liệu theo cấp độ quản lý

- Lưu trữ dữ liệu an toàn và có khả năng truy xuất lịch sử

Bước 6: Truyền thông và đào tạo

KPI chỉ hiệu quả khi mọi người hiểu, chấp nhận và cam kết thực hiện. Giai đoạn này đòi hỏi sự minh bạch, giải thích rõ ràng về lý do và lợi ích của hệ thống KPI.

Công việc cần làm:

- Tổ chức họp kickoff để giới thiệu hệ thống KPI cho toàn bộ nhân viên sản xuất

- Giải thích mối liên hệ giữa KPI cá nhân/nhóm với mục tiêu tổng thể công ty

- Đào tạo cách đọc, hiểu và sử dụng dashboard KPI cho các cấp quản lý

- Hướng dẫn nhân viên tuyến đầu cách thu thập dữ liệu chính xác

- Trả lời câu hỏi và giải tỏa lo ngại về việc đánh giá hiệu suất

- Tạo tài liệu hướng dẫn (SOP) chi tiết về quy trình đo lường KPI

- Thiết lập kênh phản hồi để nhân viên góp ý về hệ thống

- Treo poster, bảng KPI tại khu vực sản xuất để nhắc nhở thường xuyên

Bước 7: Triển khai thí điểm

Trước khi áp dụng toàn diện, nên thử nghiệm hệ thống KPI ở phạm vi nhỏ để phát hiện và khắc phục các vấn đề. Điều này giúp giảm thiểu rủi ro và tăng tỷ lệ thành công khi mở rộng.

Công việc cần làm:

- Chọn 1-2 bộ phận hoặc dây chuyền sản xuất làm pilot

- Triển khai đầy đủ quy trình đo lường KPI trong 1-3 tháng

- Gặp gỡ thường xuyên với nhóm pilot để thu thập feedback

- Quan sát các khó khăn trong thu thập dữ liệu và điều chỉnh quy trình

- Đánh giá tính khả thi của các KPI đã chọn

- Kiểm tra độ chính xác và nhất quán của dữ liệu

- Phân tích kết quả thí điểm và rút ra bài học kinh nghiệm

- Điều chỉnh KPI, mục tiêu hoặc quy trình dựa trên kết quả pilot

Bước 8: Triển khai toàn diện

Sau khi pilot thành công, bạn sẵn sàng mở rộng hệ thống KPI ra toàn bộ nhà máy. Giai đoạn này cần kế hoạch chi tiết và sự hỗ trợ từ lãnh đạo.

Công việc cần làm:

- Xây dựng kế hoạch triển khai từng giai đoạn (phased rollout) nếu quy mô lớn

- Nhân rộng các best practices từ pilot sang các bộ phận khác

- Đào tạo cascade từ cấp quản lý đến nhân viên tuyến đầu

- Bố trí nguồn lực hỗ trợ (IT, HR, continuous improvement team) trong giai đoạn đầu

- Theo dõi sát sao trong 3 tháng đầu để xử lý vấn đề nhanh chóng

- Tổ chức các cuộc họp định kỳ để review tiến độ triển khai

- Ghi nhận và chia sẻ các câu chuyện thành công sớm để tạo động lực

- Điều chỉnh kịp thời các vấn đề phát sinh trong quá trình triển khai

5. Mẫu KPI cho công nhân sản xuất

Để giúp bạn triển khai hệ thống KPI nhanh chóng và hiệu quả, chúng tôi đã chuẩn bị sẵn các mẫu KPI chuyên biệt cho từng bộ phận trong sản xuất. Những mẫu này được thiết kế dựa trên thực tiễn tại các doanh nghiệp sản xuất hàng đầu, giúp bạn tiết kiệm thời gian nghiên cứu và có thể tùy chỉnh phù hợp với đặc thù doanh nghiệp của mình.

Mỗi mẫu KPI bao gồm các yếu tố quan trọng như: tên chỉ số, công thức tính toán, đơn vị đo lường, tần suất thu thập dữ liệu, mục tiêu chuẩn, ngưỡng cảnh báo và cách thức cải thiện. Bạn có thể sử dụng trực tiếp hoặc điều chỉnh cho phù hợp với quy mô và ngành nghề của mình.

Mẫu KPI bộ phận sản xuất – năng suất

Tập trung vào đo lường hiệu suất đầu ra của dây chuyền sản xuất, bao gồm các chỉ số như: năng suất lao động, tỷ lệ sử dụng máy móc (OEE – Overall Equipment Effectiveness), sản lượng thực tế so với kế hoạch, thời gian chết máy, và hiệu suất theo ca làm việc. Phù hợp cho: quản lý sản xuất, trưởng ca, giám sát tuyến sản xuất.

Mẫu KPI bộ phận bảo trì

Đánh giá hiệu quả hoạt động bảo trì và bảo dưỡng thiết bị, bao gồm: tỷ lệ bảo trì dự phòng so với bảo trì khẩn cấp, thời gian phản hồi sự cố (MTTR – Mean Time To Repair), thời gian giữa các lần hỏng hóc (MTBF – Mean Time Between Failures), chi phí bảo trì trên tổng doanh thu, và tỷ lệ hoàn thành kế hoạch bảo trì định kỳ. Phù hợp cho: quản lý bảo trì, kỹ thuật viên, nhóm maintenance.

Mẫu KPI bộ phận quản lý đơn hàng

Theo dõi khả năng đáp ứng đơn hàng và quản lý tiến độ sản xuất, bao gồm: tỷ lệ giao hàng đúng hạn (On-Time Delivery), thời gian chu kỳ sản xuất (Lead Time), tỷ lệ đơn hàng hoàn thành đầy đủ (Fill Rate), số lần thay đổi kế hoạch sản xuất, và tỷ lệ đơn hàng khẩn cấp. Phù hợp cho: quản lý kế hoạch sản xuất (PPC), bộ phận điều phối đơn hàng, logistics nội bộ.

Mẫu KPI bộ phận kiểm soát chất lượng – sản phẩm lỗi

Đo lường chất lượng sản phẩm và hiệu quả kiểm soát lỗi, bao gồm: tỷ lệ sản phẩm lỗi (Defect Rate), tỷ lệ đạt chuẩn lần đầu (First Pass Yield), tỷ lệ phế phẩm/sản phẩm hỏng, số lượng khiếu nại từ khách hàng, chi phí chất lượng kém (Cost of Poor Quality), và tỷ lệ tái chế/sử dụng lại. Phù hợp cho: QC/QA, kiểm tra chất lượng, bộ phận cải tiến chất lượng.

6. Từ KPI đến công cụ vận hành thực chiến

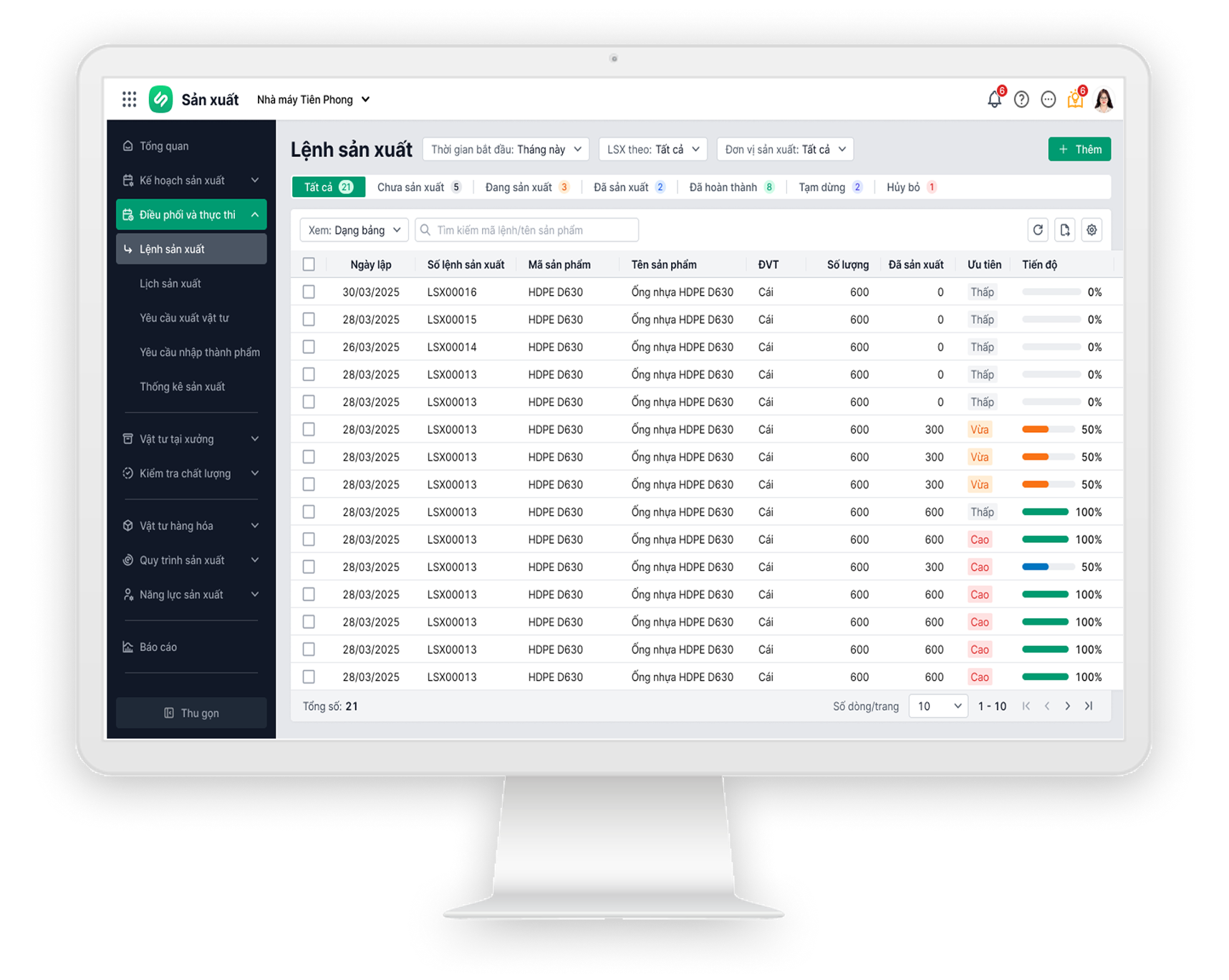

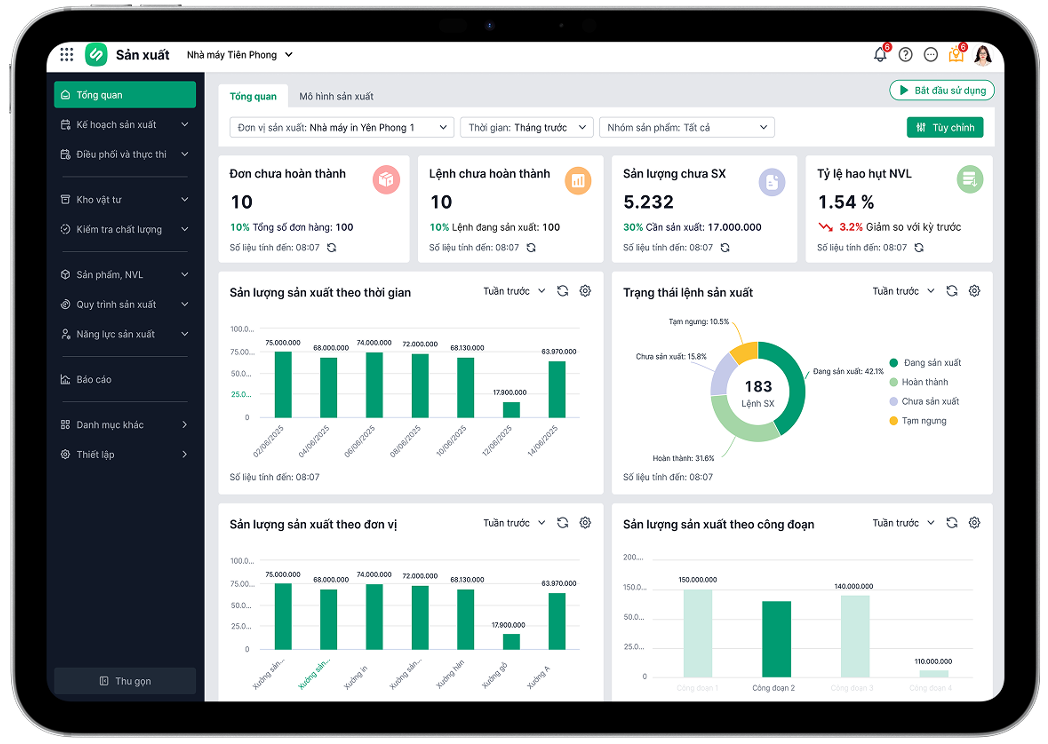

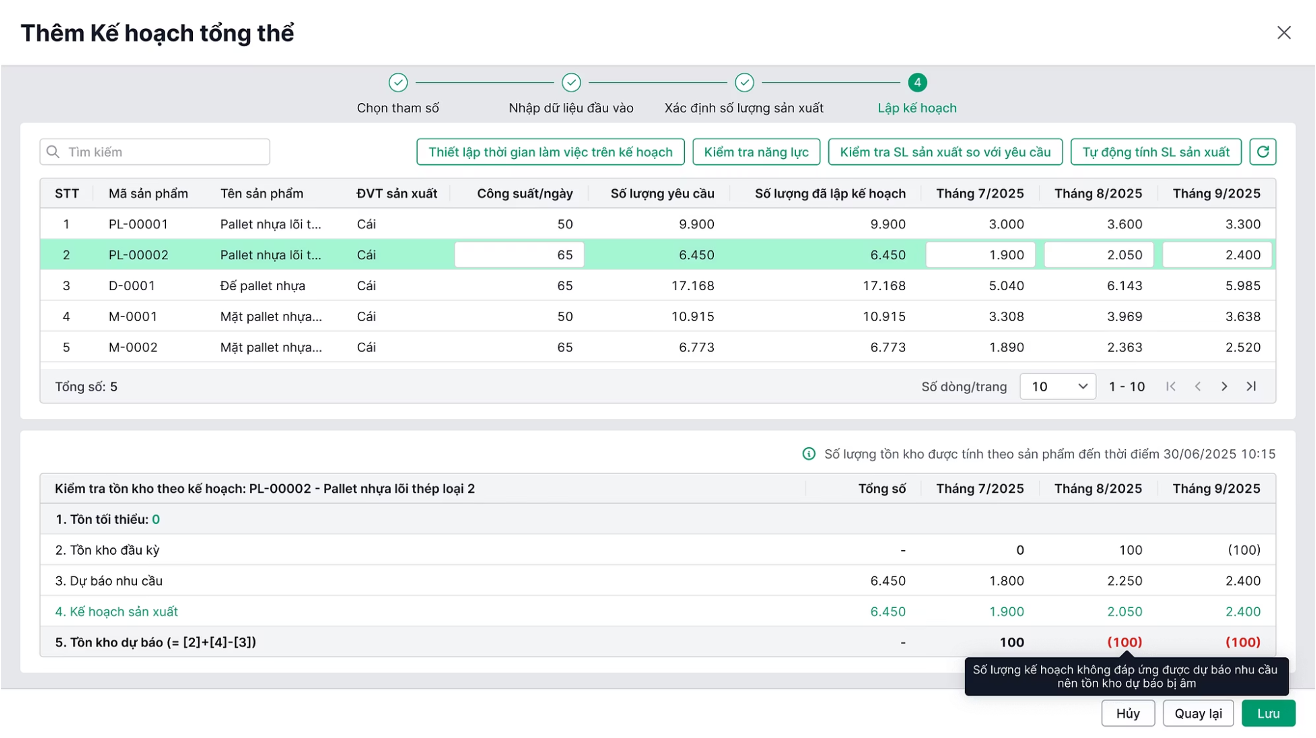

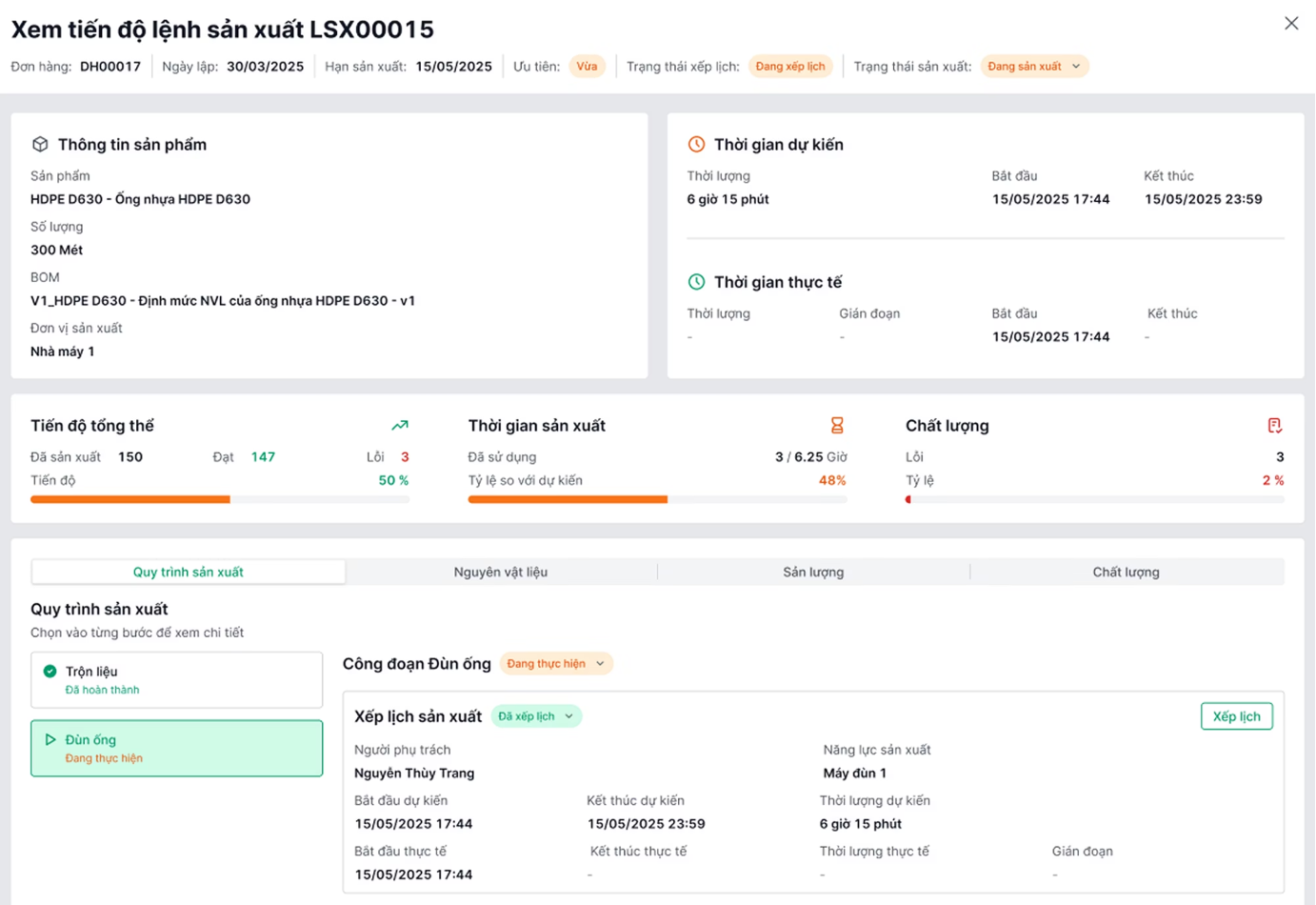

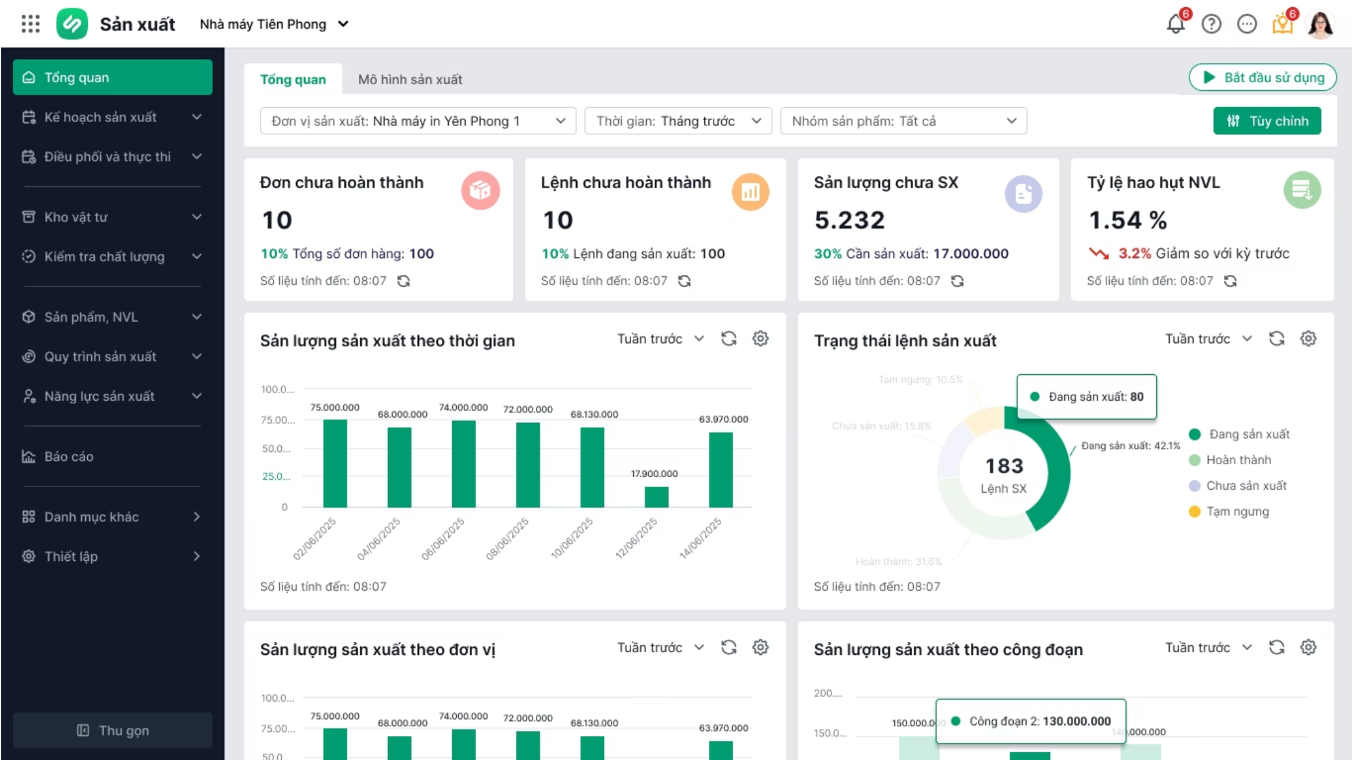

KPI đã rõ, vấn đề còn lại là đo bằng gì – ai cập nhật – hiển thị ra sao để họp 10–15 phút mỗi ca mà vẫn ra quyết định nhanh. Đây là lúc AMIS Sản xuất đóng vai “bộ não số” của xưởng: tự thu thập – chuẩn hóa – trực quan hóa chỉ số theo ca/line/máy, biến KPI thành hành động hằng ngày.

Những tính năng đặc biệt của AMIS Sản xuất từ MISA AMIS:

-

Quản lý toàn diện: Từ hoạch định, thực thi đến kiểm soát chất lượng trên một nền tảng.

-

Số liệu realtime: Ra quyết định chính xác với dữ liệu được cập nhật tức thời từ phân xưởng.

- Tối ưu chi phí: Kiểm soát định mức, giảm lãng phí và tính giá thành sản phẩm chính xác.

- Nâng cao năng suất: Tự động hóa lệnh sản xuất, theo dõi hiệu suất máy móc và nhân công.

AMIS Sản xuất kết nối liền mạch với AMIS Mua hàng, AMIS Bán hàng, AMIS Sản xuất, AMIS Kế toán tạo thành một dòng chảy dữ liệu thông suốt, loại bỏ nhập liệu thủ công, tối ưu hóa quy trình hoạt động của doanh nghiệp.

Dùng thử miễn phí & Tư vấn báo giá

Không còn sổ tay rối rắm hay chờ quản đốc xác nhận. Với AMIS Sản xuất (Mobile), bạn nhận việc – cập nhật tiến độ – báo hoàn thành ngay trên điện thoại, rõ ràng theo ca/line/mã hàng.

-

Nhận nhiệm vụ tức thì, biết rõ ưu tiên trong ca.

-

Cập nhật % hoàn thành, ghi chú lỗi, đính kèm ảnh minh chứng.

-

Xem checklist thao tác, tiêu chuẩn chất lượng ngay tại trạm.

-

Thông báo tự động khi đổi mẫu, đổi kế hoạch, thiếu vật tư.

Bắt đầu với AMIS Sản xuất ngay hôm nay để biến KPI thành hành động, nâng OEE – giảm Downtime – giao đúng hạn và tăng năng suất cho toàn nhà máy.

Tạm kết

KPI hiệu quả không phải là có nhiều chỉ số, mà là có đúng chỉ số – những chỉ số thực sự phản ánh mục tiêu chiến lược, có thể đo lường được, và quan trọng hơn cả, có thể hành động được. Một hệ thống với 5-7 KPI được theo dõi sát sao luôn tốt hơn 20 KPI chỉ nằm trên giấy.

0904 885 833

0904 885 833 https://amis.misa.vn/

https://amis.misa.vn/