Giữa thời đại mà từng phút giây đều ảnh hưởng đến năng suất và lợi nhuận, dây chuyền sản xuất không còn là “cỗ máy” hoạt động đơn lẻ, mà là một hệ sinh thái vận hành đồng bộ giữa con người – máy móc – dữ liệu. Chỉ cần một mắt xích trục trặc, toàn bộ quy trình có thể bị đình trệ, gây tổn thất lớn cho doanh nghiệp. Đây cũng là bước đệm quan trọng giúp doanh nghiệp chuyển mình mạnh mẽ trên hành trình số hóa nhà máy – tối ưu hiệu suất – nâng tầm cạnh tranh.

1. Quản lý dây chuyền sản xuất là gì?

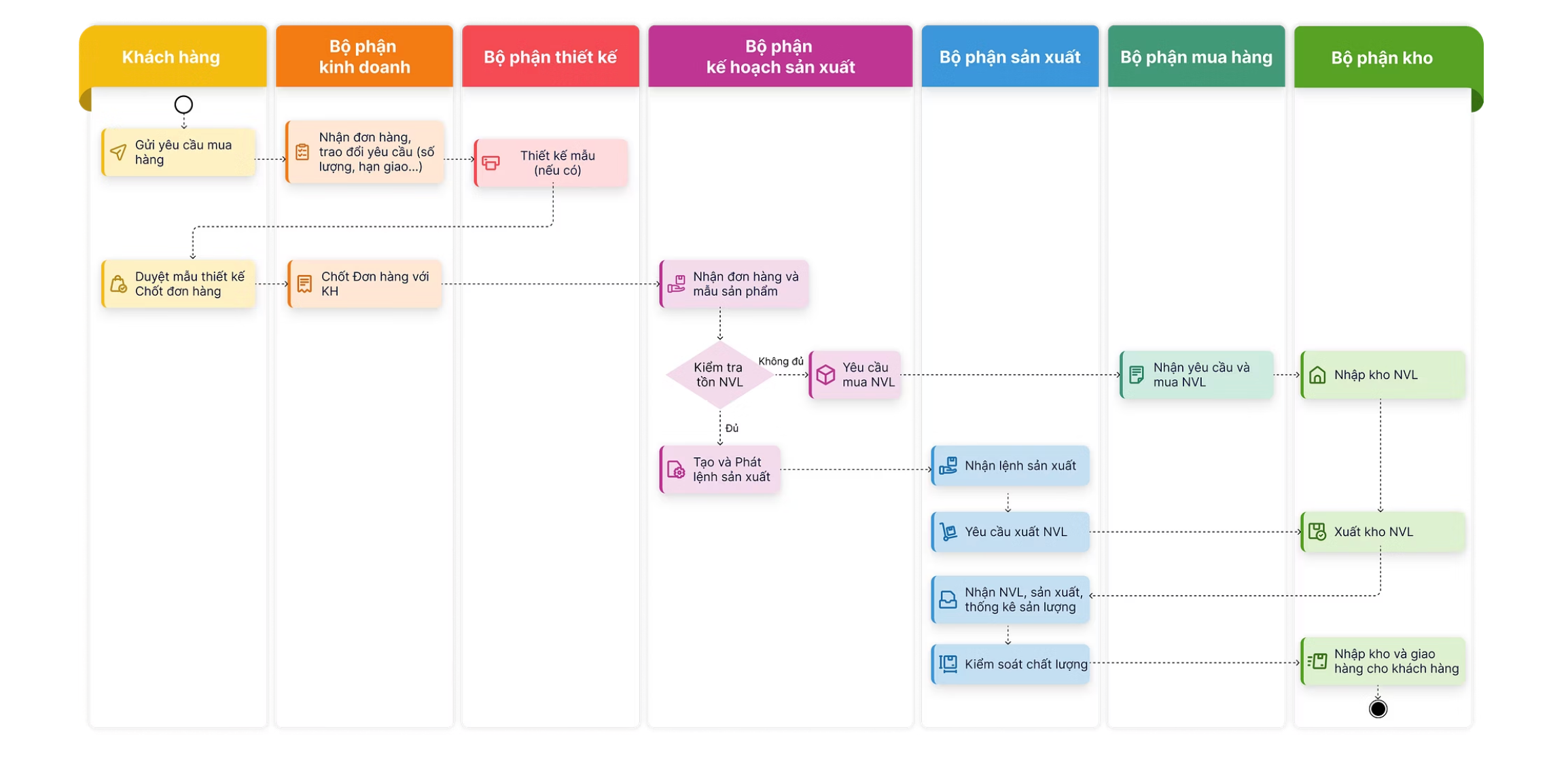

Quản lý dây chuyền sản xuất là quá trình tổ chức, điều hành và giám sát toàn bộ các hoạt động trong một dây chuyền sản xuất – từ khâu chuẩn bị nguyên liệu, gia công, lắp ráp cho đến khi sản phẩm hoàn thiện. Mục tiêu của việc quản lý này là đảm bảo sản xuất diễn ra liên tục, đúng tiến độ, tiết kiệm chi phí và đạt chất lượng mong muốn.

Nói một cách dễ hiểu, nếu ví một nhà máy như một “cỗ máy khổng lồ”, thì dây chuyền sản xuất chính là “dòng chảy” của nguyên liệu đi qua nhiều công đoạn khác nhau để trở thành sản phẩm hoàn chỉnh. Người quản lý dây chuyền giống như “nhạc trưởng”, phải đảm bảo từng “nhạc công” (công đoạn, máy móc, công nhân) phối hợp nhịp nhàng để không xảy ra tắc nghẽn hay lỗi.

Ví dụ minh họa:

Một nhà máy sản xuất xe máy có các công đoạn:

- Gia công khung sắt.

- Sơn khung.

- Lắp ráp động cơ.

- Kiểm định chất lượng.

- Đóng gói và giao hàng.

Nếu công đoạn sơn bị chậm, hàng trăm khung xe sẽ bị “ùn” lại, khiến công đoạn lắp ráp phải chờ. Người quản lý dây chuyền sẽ phải theo dõi tiến độ từng khâu, phân tích nguyên nhân chậm trễ (thiếu nhân công, máy hỏng, nguyên liệu trễ…) và điều chỉnh kịp thời — ví dụ như tăng ca, chuyển nhân sự hỗ trợ, hoặc bảo trì máy trước giờ cao điểm.

Xem thêm: Dây chuyền sản xuất là gì? Phân loại các dây chuyền sản xuất phổ biến

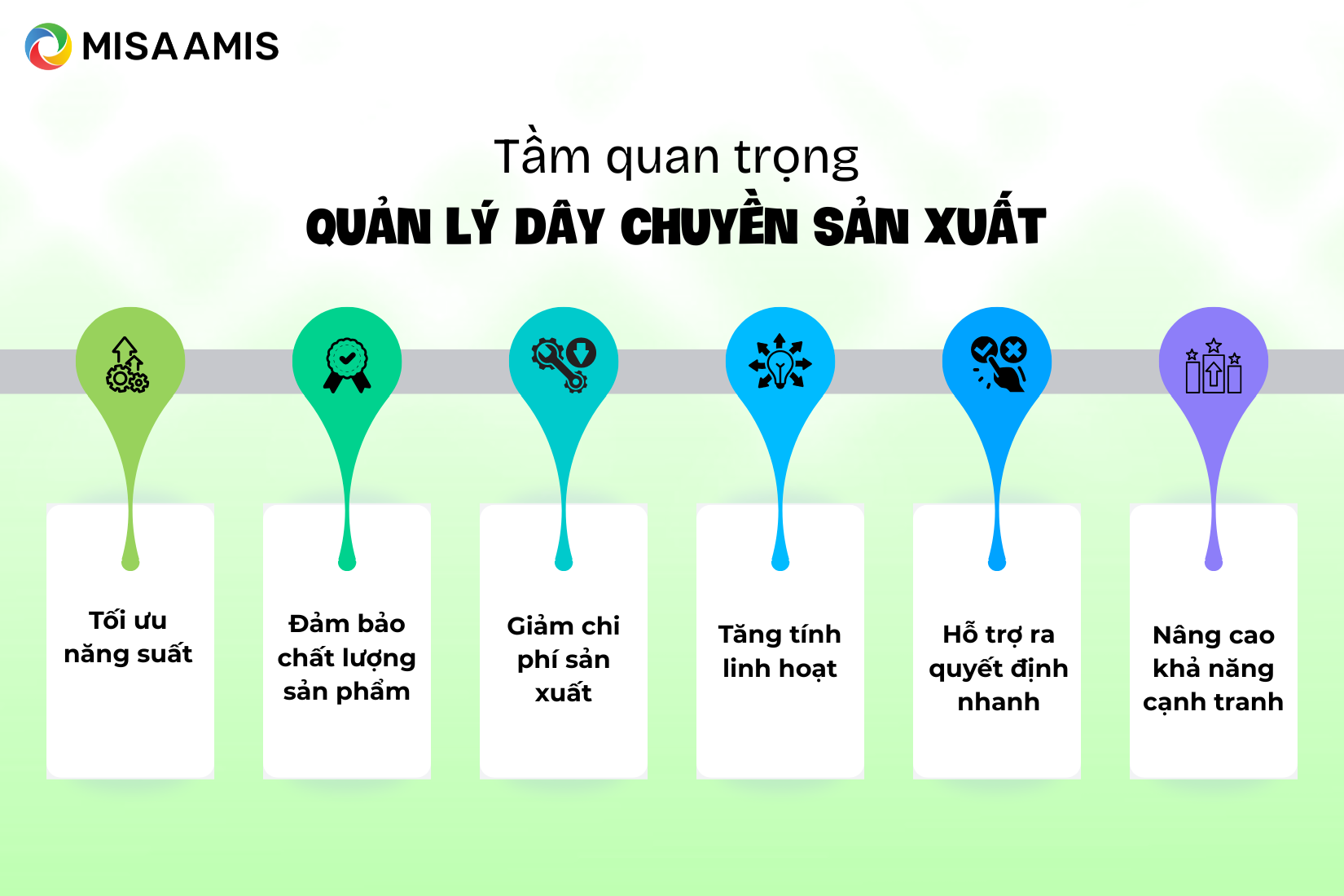

2. Tầm quan trọng của quản lý dây chuyền sản xuất

Một dây chuyền sản xuất dù hiện đại đến đâu cũng có thể “nghẽn” nếu thiếu đi bàn tay của người quản lý giỏi. Quản lý dây chuyền không chỉ là theo dõi tiến độ, mà còn là điều phối nguồn lực, tối ưu quy trình và đảm bảo chất lượng đồng nhất ở từng công đoạn. Khi được tổ chức bài bản, nó giúp doanh nghiệp vận hành trơn tru, giảm chi phí và tăng năng suất vượt trội.

Dưới đây là những lý do khiến quản lý dây chuyền sản xuất trở nên vô cùng quan trọng:

-

Tối ưu năng suất: Giúp phân bổ hợp lý nhân lực, máy móc và nguyên vật liệu để không xảy ra thời gian chết hoặc chồng chéo công việc.

-

Đảm bảo chất lượng sản phẩm: Kiểm soát chặt chẽ ở từng công đoạn giúp hạn chế lỗi sản xuất và giữ tiêu chuẩn chất lượng ổn định.

-

Giảm chi phí sản xuất: Phát hiện và loại bỏ những bước thừa, giảm hao phí nguyên liệu, năng lượng và nhân công.

-

Tăng tính linh hoạt: Dễ dàng điều chỉnh quy trình khi có thay đổi về đơn hàng, mẫu mã hoặc nhu cầu thị trường.

-

Hỗ trợ ra quyết định nhanh: Dữ liệu sản xuất được cập nhật theo thời gian thực giúp nhà quản lý đưa ra quyết định chính xác và kịp thời.

-

Nâng cao khả năng cạnh tranh: Một dây chuyền được quản lý tốt giúp doanh nghiệp giao hàng đúng hẹn, chi phí thấp, chất lượng ổn định – yếu tố then chốt để giữ chân khách hàng.

Xem thêm: 10+ Mẫu kế hoạch sản xuất bằng Excel

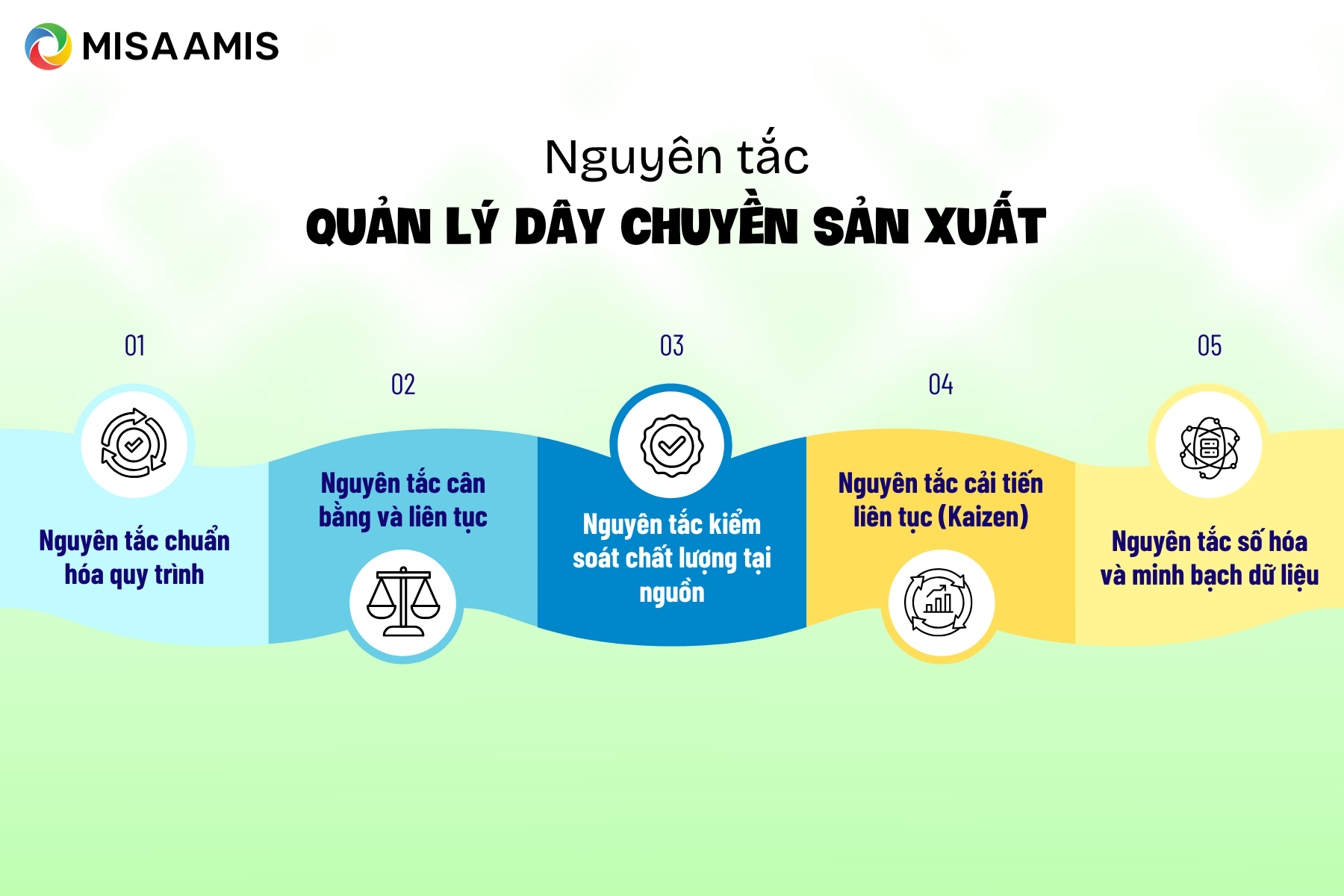

3. Nguyên tắc trong quản lý dây chuyền sản xuất

Để một dây chuyền sản xuất vận hành hiệu quả, nhà quản lý không chỉ cần kinh nghiệm thực tế mà còn phải tuân thủ các nguyên tắc nền tảng. Đây chính là “kim chỉ nam” giúp duy trì sự ổn định, năng suất và chất lượng trong toàn bộ quy trình sản xuất.

3.1. Nguyên tắc chuẩn hóa quy trình

Mọi công đoạn trong dây chuyền — từ nhập nguyên vật liệu, gia công, lắp ráp đến kiểm định — đều phải được chuẩn hóa bằng quy trình cụ thể.

-

Mục tiêu: Giảm sai sót do con người, đảm bảo mọi công nhân thao tác đúng quy trình.

-

Ví dụ: Trong nhà máy sản xuất đồ uống, quy trình vệ sinh chai được chuẩn hóa đến từng bước (rửa – tráng – sấy – kiểm tra), đảm bảo không có vi khuẩn xâm nhập.

Ví dụ thực tế: Nhiều doanh nghiệp hiện nay sử dụng MISA AMIS Quy trình để thiết lập và tự động hóa các bước trong sản xuất. Phần mềm cho phép định nghĩa từng công đoạn, người phụ trách, thời gian xử lý và trạng thái theo dõi theo thời gian thực — giúp mọi hoạt động trong dây chuyền minh bạch, kiểm soát được và không phụ thuộc vào cá nhân.

3.2. Nguyên tắc cân bằng và liên tục

Một dây chuyền chỉ hiệu quả khi tốc độ giữa các công đoạn được cân bằng, tránh tình trạng khâu trước làm nhanh – khâu sau bị tắc nghẽn.

-

Mục tiêu: Duy trì “dòng chảy” sản xuất trơn tru, không gián đoạn.

-

Ví dụ: Nếu công đoạn hàn khung xe hoàn thành 100 chiếc/giờ nhưng công đoạn sơn chỉ xử lý được 80 chiếc/giờ, người quản lý cần điều chỉnh nhân lực hoặc máy móc ở công đoạn sơn để cân bằng năng suất.

3.3. Nguyên tắc kiểm soát chất lượng tại nguồn

Không chờ đến cuối cùng mới kiểm tra sản phẩm lỗi. Mỗi công đoạn phải tự kiểm tra và chịu trách nhiệm về chất lượng phần việc của mình.

-

Mục tiêu: Giảm tỷ lệ hàng lỗi, tiết kiệm chi phí sửa chữa và thời gian.

-

Ví dụ: Ở dây chuyền điện tử, công nhân lắp mạch phải kiểm tra ngay sau khi hoàn thành, thay vì chờ khâu kiểm định cuối cùng mới phát hiện lỗi.

3.4. Nguyên tắc cải tiến liên tục (Kaizen)

Không có quy trình nào hoàn hảo mãi mãi. Quản lý dây chuyền cần khuyến khích mọi nhân viên tham gia phát hiện vấn đề và đề xuất cải tiến.

-

Mục tiêu: Nâng cao hiệu suất, giảm lãng phí, tăng sự chủ động của người lao động.

-

Ví dụ: Nhờ đề xuất của công nhân, một công ty sản xuất nhựa đã thay đổi vị trí đặt máy cắt, giúp giảm 15% thời gian thao tác mỗi ca.

3.5. Nguyên tắc số hóa và minh bạch dữ liệu

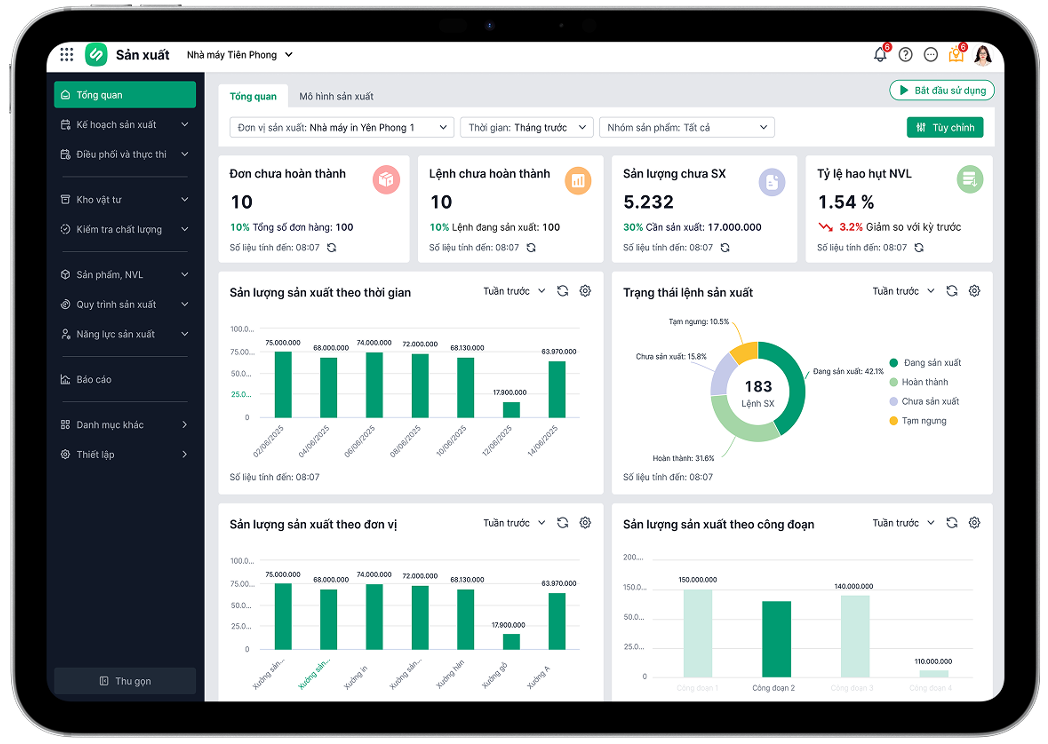

Trong thời đại công nghiệp 4.0, mọi hoạt động sản xuất cần được ghi nhận, phân tích và hiển thị theo thời gian thực qua phần mềm quản lý dây chuyền.

Mục tiêu: Giúp lãnh đạo dễ dàng theo dõi tiến độ, phát hiện bất thường và ra quyết định nhanh.

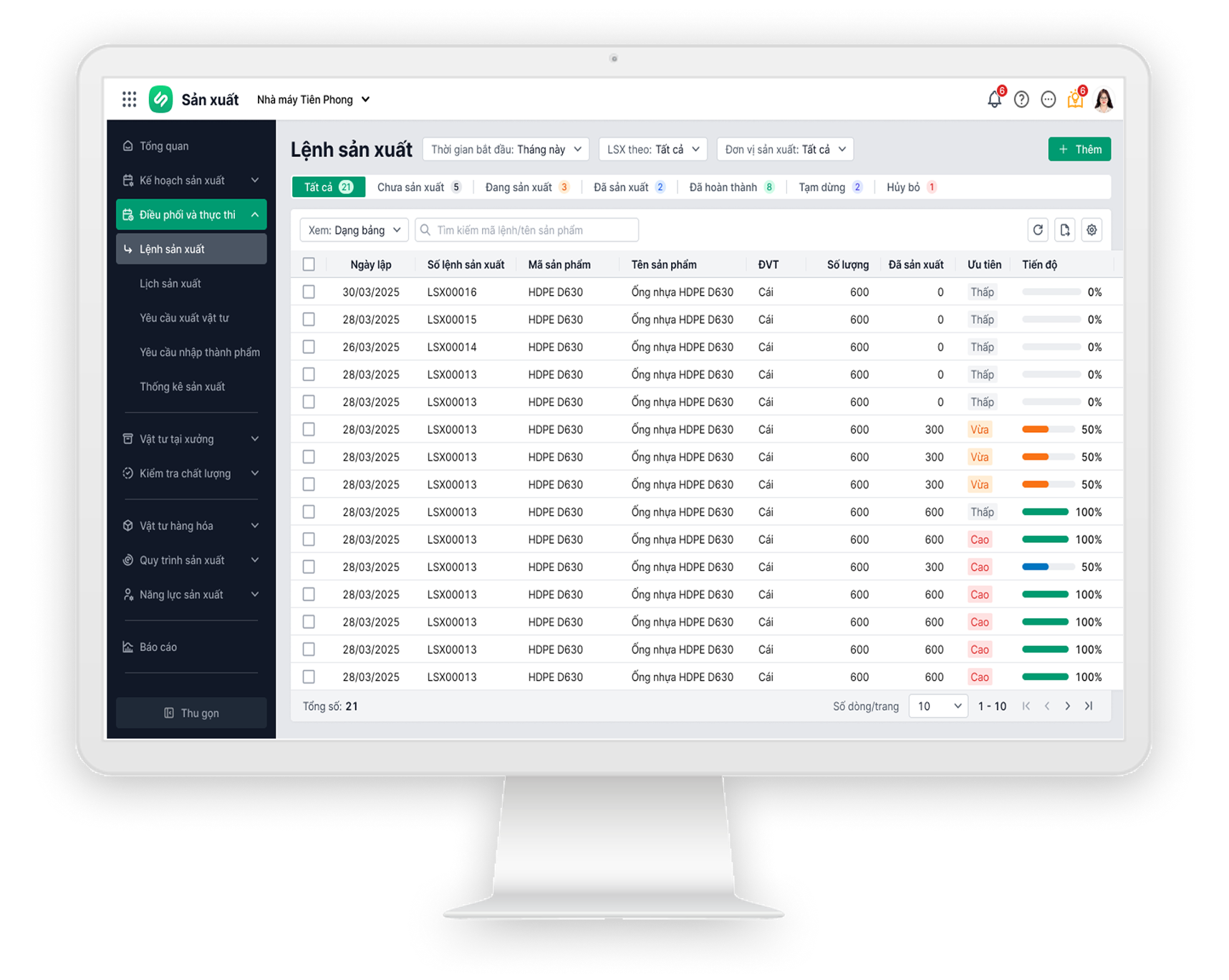

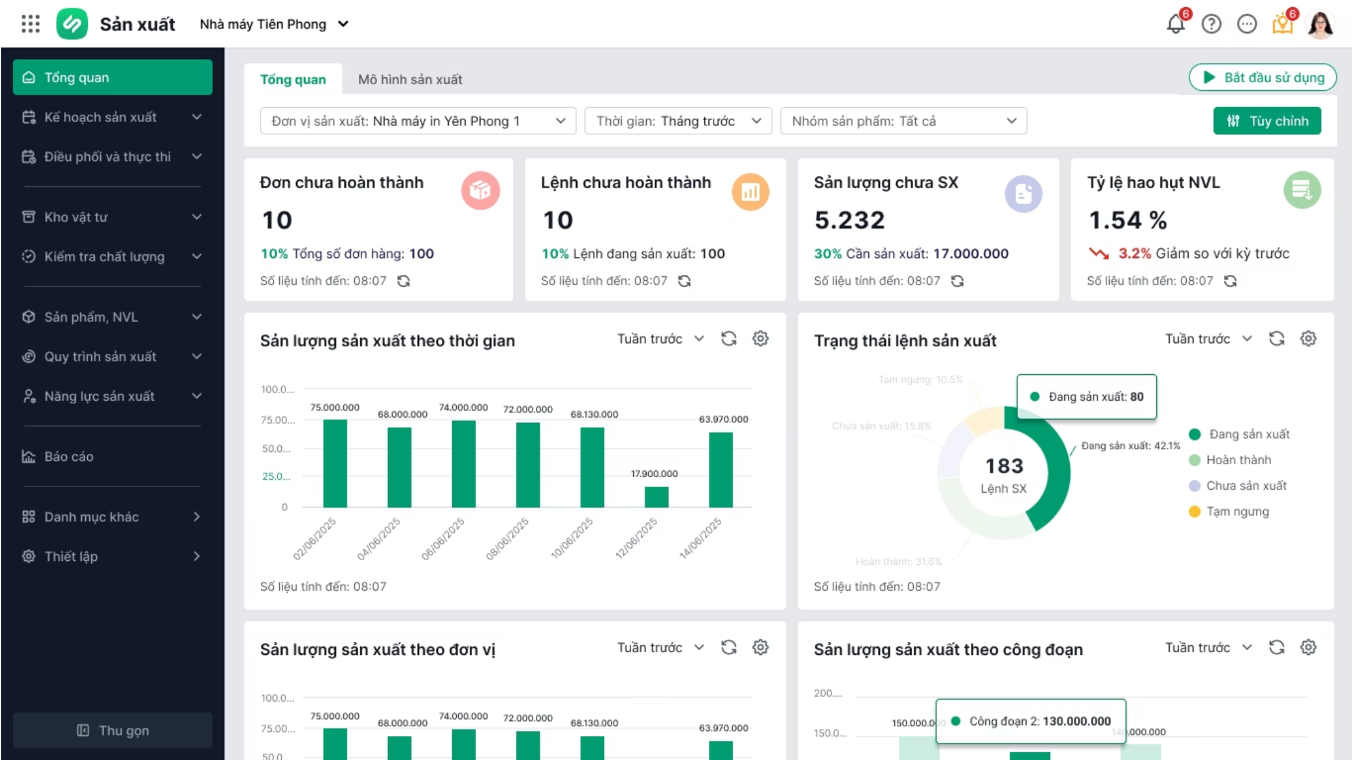

Ví dụ: Phần mềm MISA AMIS Sản Xuất hỗ trợ theo dõi tiến độ từng lệnh sản xuất, cảnh báo trễ hạn, hiển thị tồn kho nguyên liệu và chi phí theo từng công đoạn.

Việc tuân thủ 5 nguyên tắc trên không chỉ giúp dây chuyền sản xuất vận hành hiệu quả hơn mà còn tạo nền tảng cho quản trị hiện đại, minh bạch và bền vững, giúp doanh nghiệp dễ dàng mở rộng quy mô mà vẫn kiểm soát tốt chi phí và chất lượng.

Đọc ngay: Hướng dẫn xây dựng sơ đồ quy trình sản xuất cho doanh nghiệp (kèm mẫu tải về)

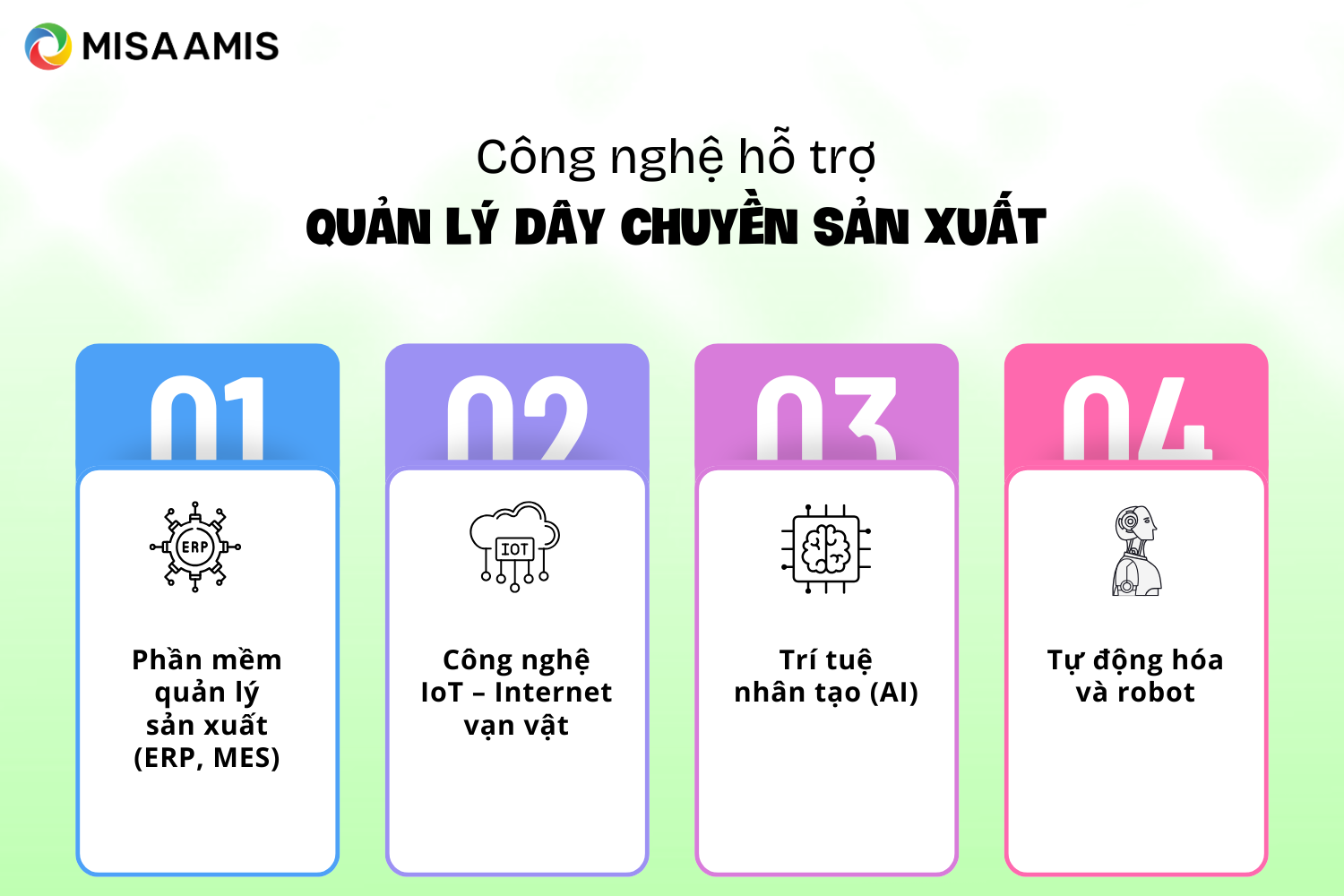

4. Công nghệ hỗ trợ quản lý dây chuyền sản xuất

Trong bối cảnh sản xuất hiện đại, công nghệ đang trở thành “trợ lý đắc lực” giúp doanh nghiệp tối ưu hiệu suất, giảm chi phí và kiểm soát toàn diện quy trình.

4.1. Phần mềm quản lý sản xuất (ERP, MES)

Các hệ thống ERP (Enterprise Resource Planning) và MES (Manufacturing Execution System) là nền tảng cốt lõi trong việc quản lý dây chuyền sản xuất.

-

ERP giúp kết nối toàn bộ các phòng ban như kế toán, mua hàng, kho, bán hàng và sản xuất, tạo nên dòng dữ liệu thống nhất.

-

MES lại tập trung vào việc giám sát, điều phối hoạt động trong xưởng theo thời gian thực.

4.2. Công nghệ IoT – Internet vạn vật

IoT cho phép gắn cảm biến lên máy móc, dây chuyền hoặc sản phẩm để thu thập dữ liệu hoạt động theo thời gian thực.

-

Giúp theo dõi hiệu suất, nhiệt độ, độ rung hoặc tình trạng máy móc.

-

Hỗ trợ phát hiện sớm lỗi hoặc dự đoán thời điểm cần bảo trì để tránh dừng dây chuyền.

Ví dụ: Một nhà máy có thể dùng cảm biến IoT để theo dõi nhiệt độ của lò nung. Nếu vượt ngưỡng, hệ thống tự động gửi cảnh báo đến kỹ sư, giúp xử lý kịp thời và giảm thiểu rủi ro hỏng hàng loạt.

4.3. Trí tuệ nhân tạo (AI)

AI đang dần trở thành “bộ não” của nhà máy hiện đại.

-

Phân tích dữ liệu lớn từ dây chuyền để tối ưu quy trình sản xuất, dự báo nhu cầu nguyên liệu hoặc thời gian giao hàng.

-

Phát hiện mẫu lỗi tiềm ẩn trong quá trình vận hành mà con người khó nhận ra.

Ví dụ: AI có thể phân tích dữ liệu sản xuất trên MISA AMIS để gợi ý cách phân bổ ca làm hợp lý, dự báo khả năng trễ tiến độ và đề xuất phương án khắc phục.

4.4. Tự động hóa và robot

Robot và hệ thống tự động hóa giúp giảm phụ thuộc vào lao động thủ công, tăng tốc độ và độ chính xác trong từng khâu sản xuất.

-

Đặc biệt hiệu quả trong các công việc lặp đi lặp lại như đóng gói, hàn, lắp ráp hoặc kiểm tra chất lượng.

-

Kết hợp cùng phần mềm điều khiển trung tâm giúp tối ưu hiệu suất và đảm bảo an toàn lao động.

Ví dụ: Dây chuyền lắp ráp điện tử dùng robot có thể hoạt động liên tục 24/7, đảm bảo sai số dưới 0,01mm — điều con người khó thực hiện ổn định.

Khám phá toàn bộ bài viết: AI trong sản xuất là gì? Các ứng dụng AI hiệu quả trong sản xuất

5. Thách thức trong quản lý dây chuyền sản xuất

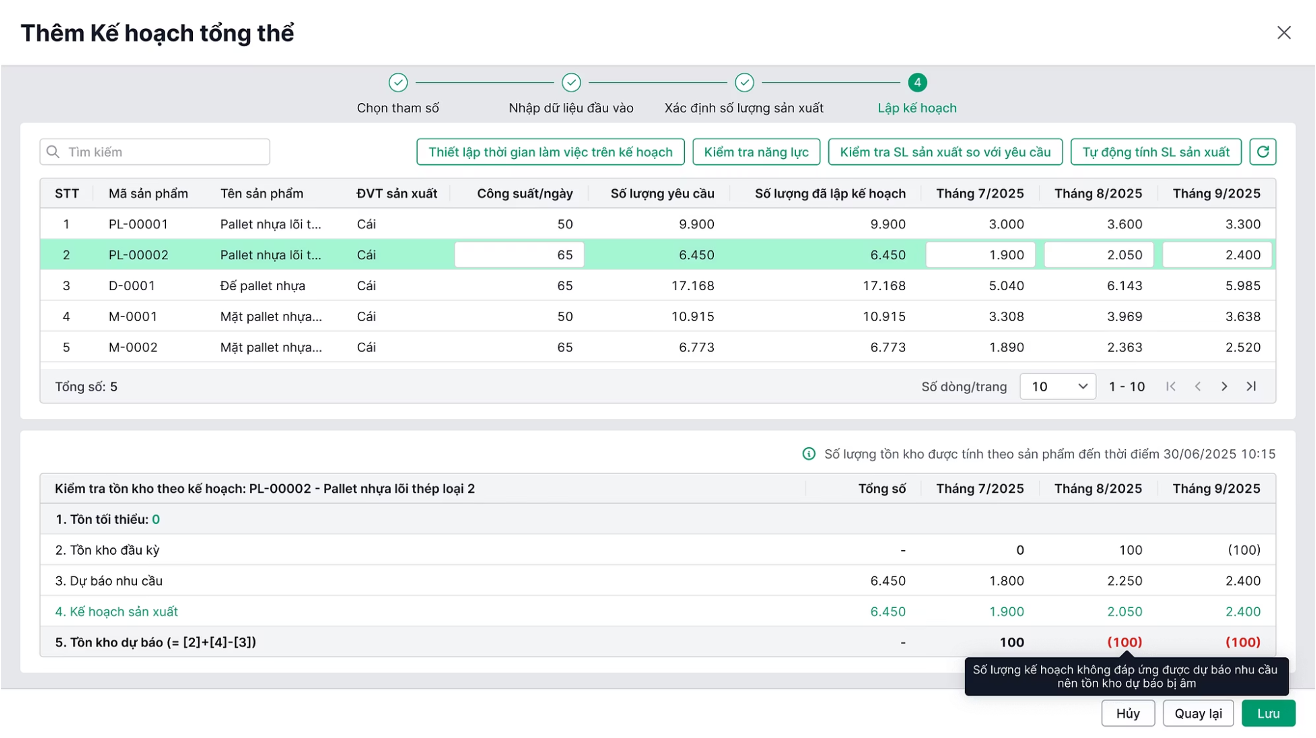

- Thiết lập định mức nguyên vật liệu (BOM), quy trình công đoạn và kế hoạch sản xuất chi tiết cho từng sản phẩm.

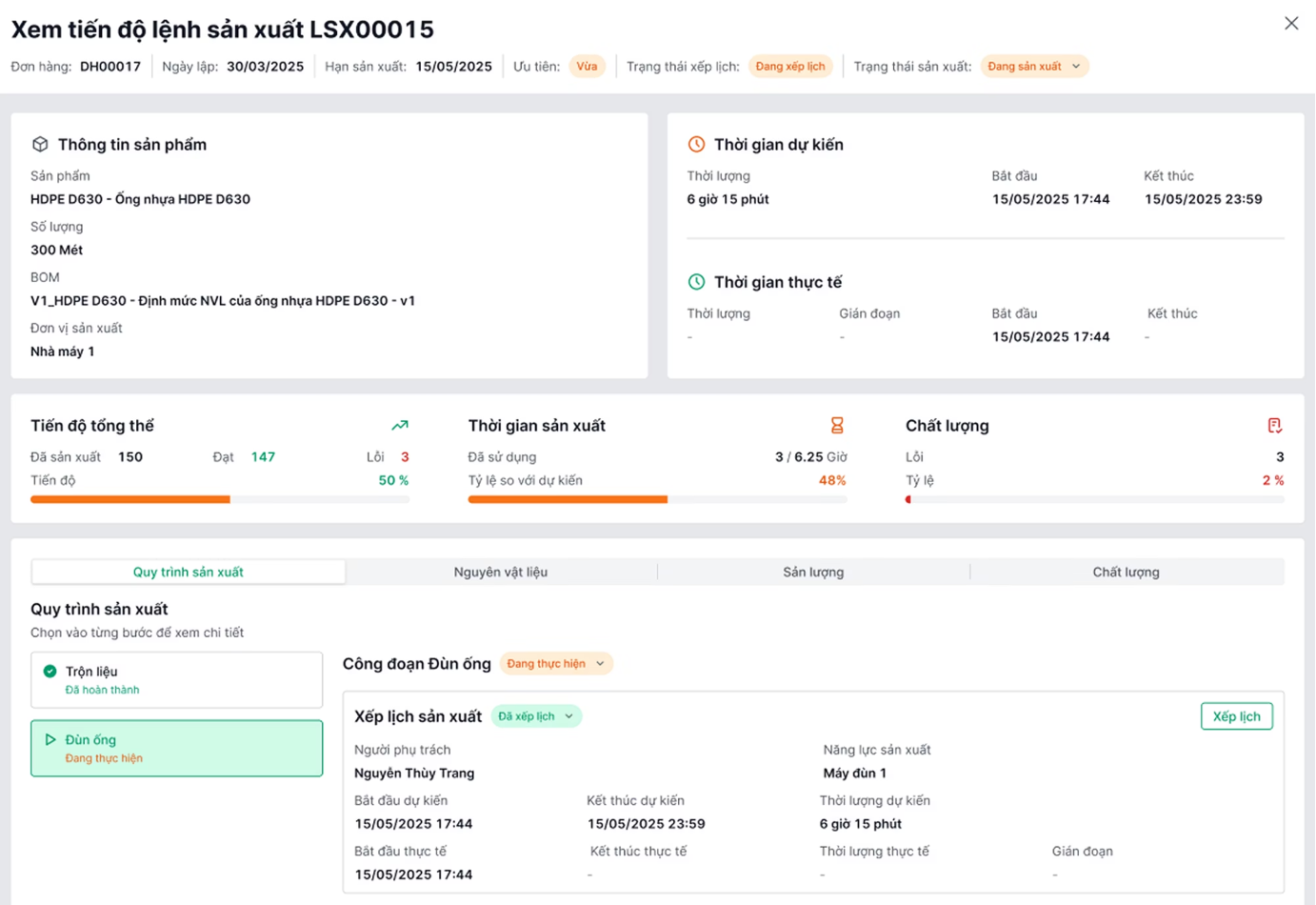

- Giám sát tình trạng từng lệnh sản xuất, từng công đoạn, và năng suất từng tổ/ca ngay trên phần mềm.

- Tự động ghi nhận chi phí nguyên vật liệu, nhân công, hao phí máy móc để tính giá thành sản phẩm chuẩn xác theo từng đơn hàng hoặc dây chuyền.

- Mỗi công đoạn được ghi nhận tự động, giúp theo dõi lịch sử sản xuất và truy xuất nhanh nguồn gốc lỗi nếu có vấn đề về chất lượng.

- Với hệ thống dashboard trực quan, MISA AMIS Sản Xuất cung cấp toàn cảnh dây chuyền – năng suất – chi phí – tồn kho chỉ trong vài cú nhấp chuột.

Dùng thử miễn phí & Tư vấn báo giá

Tạm kết

0904 885 833

0904 885 833 https://amis.misa.vn/

https://amis.misa.vn/