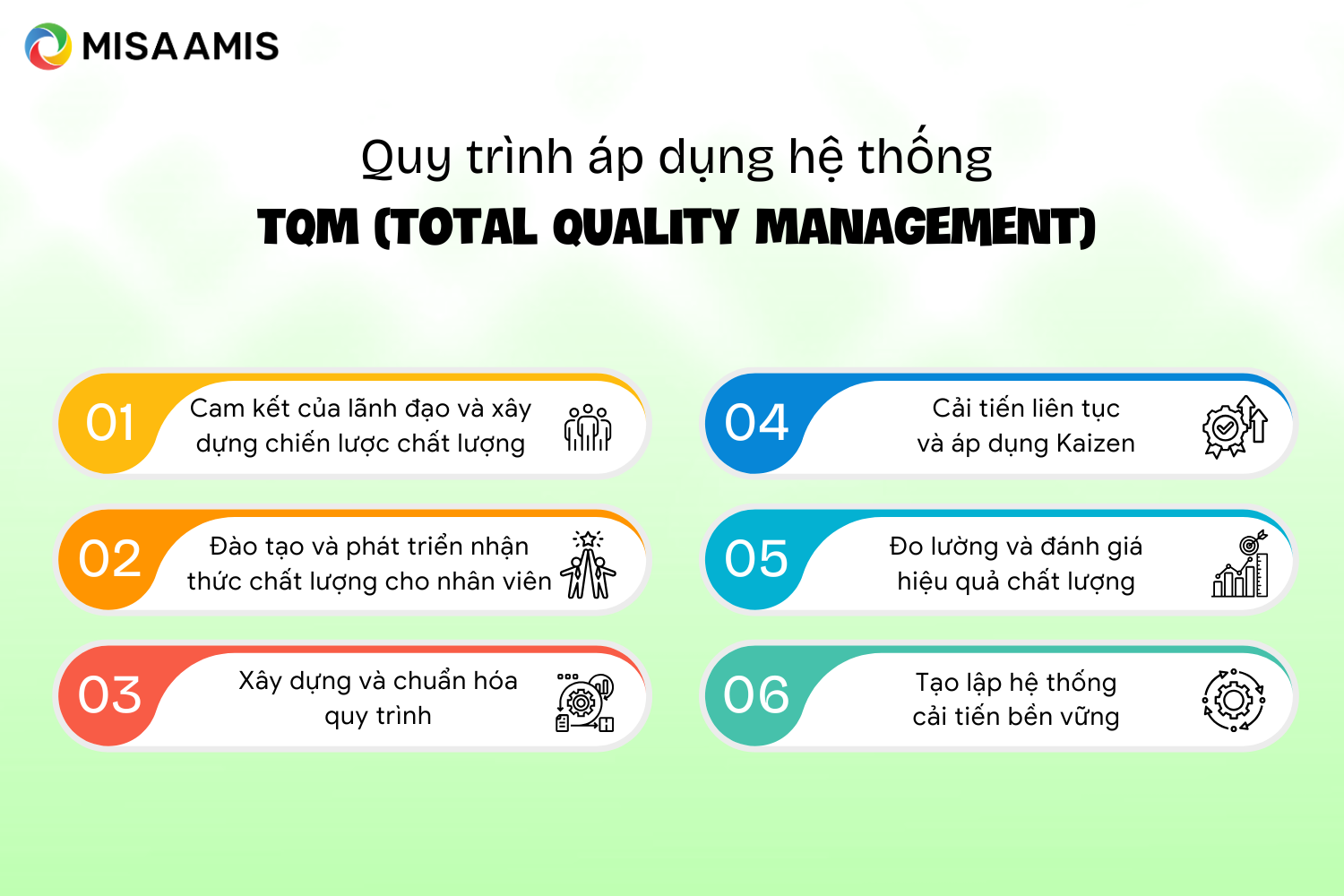

TQM (Total Quality Management), hay Quản lý Chất lượng Toàn diện, là một chiến lược quản trị giúp doanh nghiệp đạt được chất lượng tối ưu trong mọi quy trình sản xuất và dịch vụ.

Theo Deloitte, doanh nghiệp áp dụng TQM có thể giảm chi phí vận hành đến 25% và tăng năng suất lên tới 20% trong năm đầu triển khai. Trong bài viết này, chúng ta sẽ khám phá TQM là gì, những lợi ích mà nó mang lại cho doanh nghiệp, và cách triển khai TQM hiệu quả để giúp doanh nghiệp nâng cao chất lượng, tối ưu hóa quy trình và đạt được sự phát triển bền vững.

1. TQM là gì?

Hãy tưởng tượng thế này:

Một nhà máy sản xuất linh kiện ô tô từng gặp tình trạng khách hàng thường xuyên phàn nàn vì lỗi nhỏ — từ ốc vít lỏng cho tới lớp sơn trầy xước. Ban lãnh đạo không chỉ muốn khắc phục sự cố, mà muốn ngăn lỗi xuất hiện ngay từ đầu. Họ bắt đầu lắng nghe ý kiến khách hàng, cải tiến quy trình, đào tạo nhân viên, kiểm soát chất lượng ở từng khâu. Kết quả: tỷ lệ lỗi giảm 70%, khách hàng hài lòng hơn, và năng suất tăng rõ rệt.

Đây chính là tinh thần của TQM – Total Quality Management.

TQM (Total Quality Management) – Quản lý chất lượng toàn diện – là một triết lý quản trị tập trung vào chất lượng ở mọi khâu, mọi bộ phận và mọi cá nhân trong tổ chức.

Khác với cách làm “kiểm tra lỗi ở cuối dây chuyền”, TQM nhấn mạnh chất lượng phải được tạo ra ngay từ đầu và mọi nhân viên đều có trách nhiệm với chất lượng.

Mục tiêu của TQM chính là:

-

Thỏa mãn khách hàng tối đa: mọi hoạt động hướng đến việc đáp ứng và vượt mong đợi của khách hàng.

-

Liên tục cải tiến: doanh nghiệp không bao giờ dừng lại ở “đủ tốt”, mà luôn tìm cách làm tốt hơn.

-

Tham gia toàn bộ tổ chức: từ lãnh đạo cao nhất đến nhân viên tuyến đầu đều cùng tham gia cải thiện chất lượng.

-

Đảm bảo hiệu quả dài hạn: không chỉ giảm lỗi, mà còn giúp tăng năng suất, giảm chi phí, và nâng cao uy tín thương hiệu.

Xem thêm: Kiểm soát chất lượng trong quy trình sản xuất: Chìa khóa nâng hiệu suất

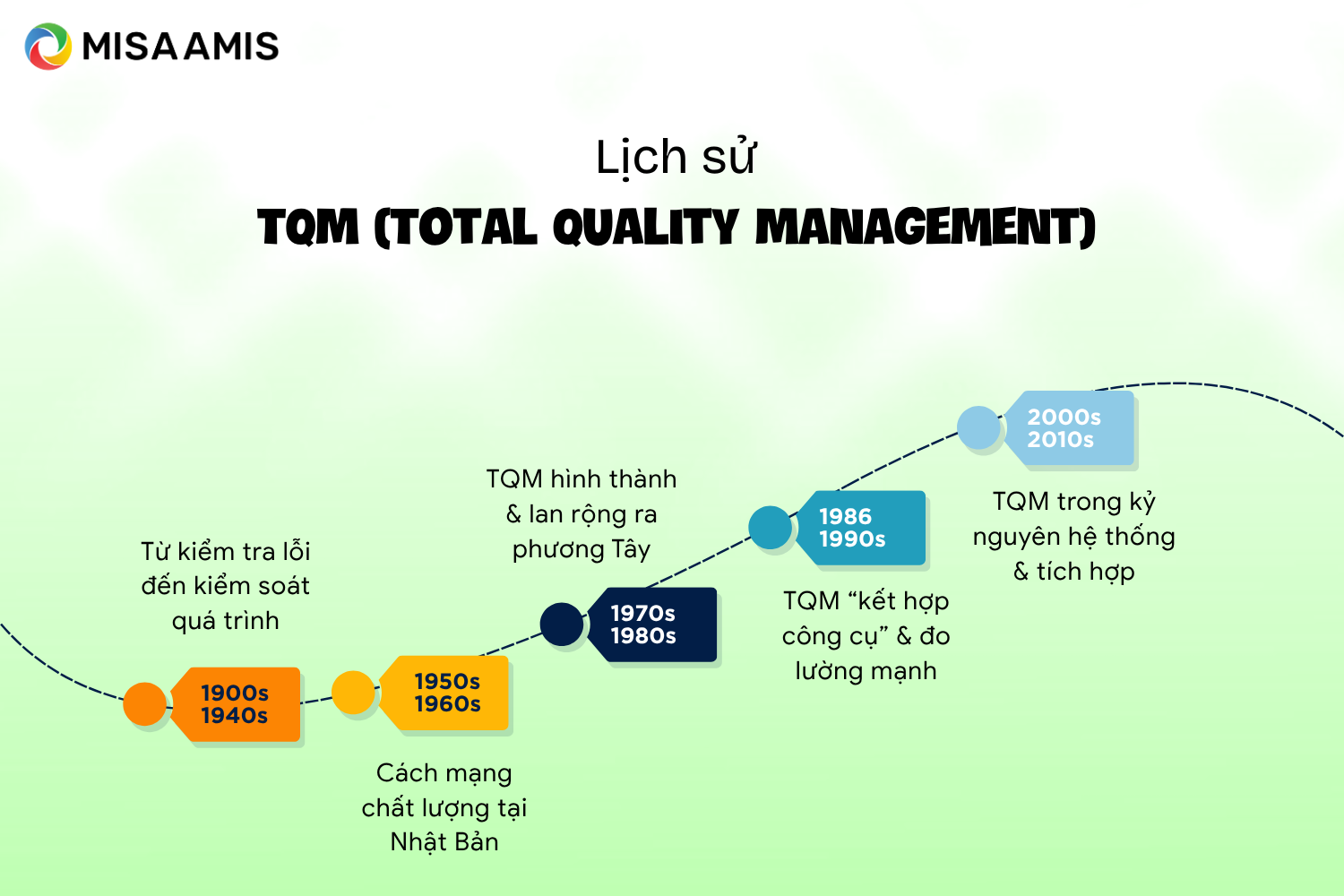

2. Lịch sử phát triển của Total Quality Management

Trước khi TQM ra đời, chất lượng sản phẩm chủ yếu được kiểm tra ở cuối dây chuyền. Các doanh nghiệp chỉ chú trọng đến việc phát hiện lỗi thay vì ngăn ngừa chúng. Một trong những cải tiến đầu tiên là Walter A. Shewhart với Biểu đồ kiểm soát vào những năm 1920, đặt nền tảng cho việc kiểm soát quá trình thay vì chỉ phát hiện lỗi.

TQM thực sự bắt đầu phát triển mạnh mẽ tại Nhật Bản vào những năm 1950, nhờ sự ảnh hưởng của W. Edwards Deming và Joseph M. Juran. Deming giới thiệu mô hình PDCA (Plan-Do-Check-Act), trong khi Juran nhấn mạnh vai trò của quản trị cấp cao trong việc hoạch định và kiểm soát chất lượng. Kaoru Ishikawa sáng tạo ra sơ đồ xương cá và Vòng tròn chất lượng, giúp doanh nghiệp xây dựng một hệ thống chất lượng toàn diện.

TQM bắt đầu được áp dụng rộng rãi tại các doanh nghiệp phương Tây. Philip Crosby đã khẳng định rằng “Quality is Free” (Chất lượng không có giá) và kêu gọi Zero Defects (Không lỗi). Mô hình Toyota Production System (TPS), với các nguyên lý như Kaizen và Just-in-Time (JIT), đã trở thành hình mẫu để kết hợp chất lượng với hiệu quả sản xuất.

Ngày nay, TQM không còn giới hạn trong các nhà máy sản xuất. Công nghệ như IoT, AI, và Big Data đã nâng cao khả năng giám sát và phân tích dữ liệu chất lượng trong thời gian thực. Các doanh nghiệp áp dụng TQM để cải tiến không chỉ sản phẩm mà còn quản trị bền vững, chú trọng đến môi trường và xã hội, đồng thời đảm bảo chất lượng xuyên suốt trong toàn bộ chuỗi cung ứng.

Tham khảo: Quản lý dây chuyền sản xuất là gì? Nguyên tắc, thách thức và giải pháp tối ưu

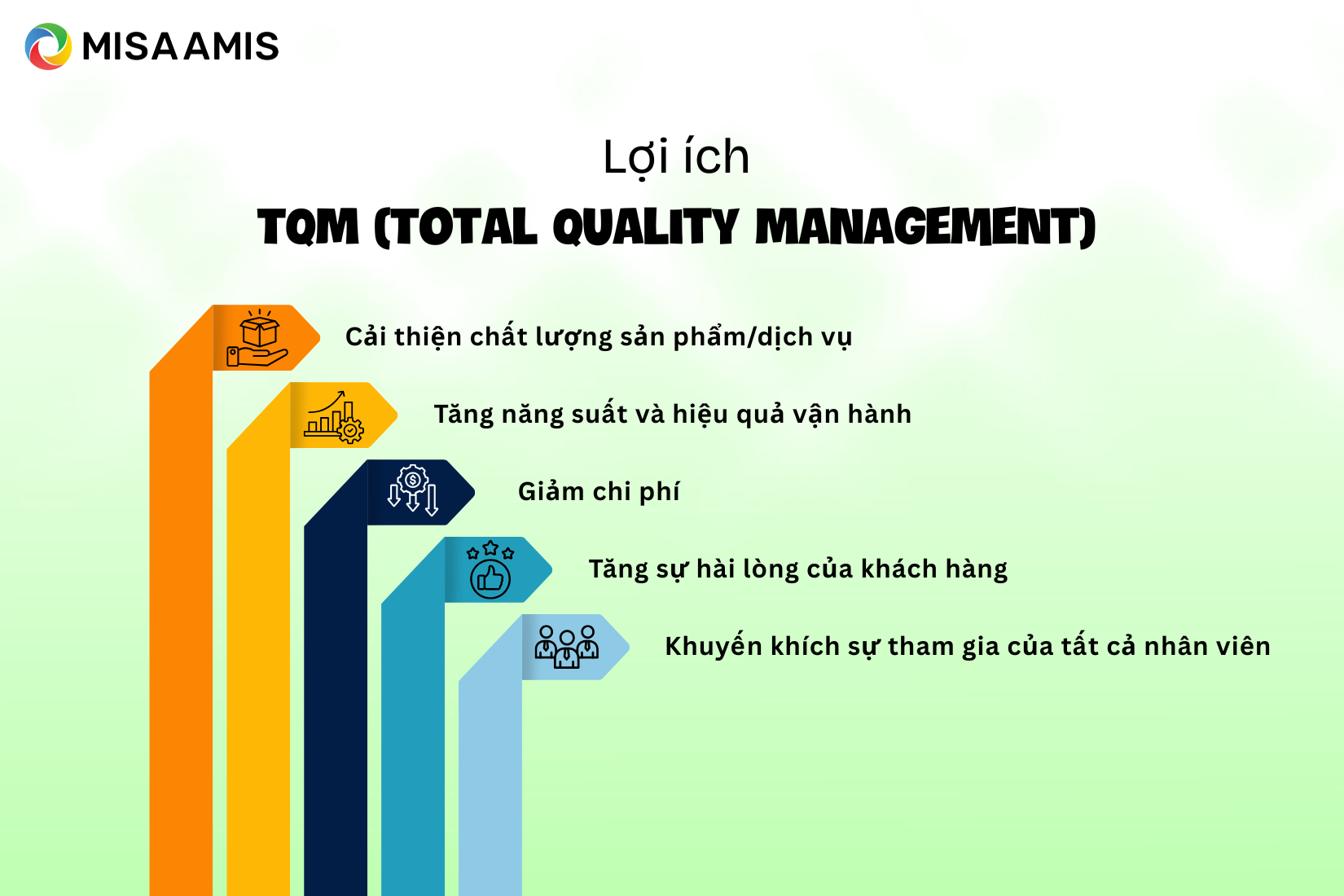

3. Lợi ích cốt lõi mà TQM đem lại cho doanh nghiệp

0904 885 833

0904 885 833 https://amis.misa.vn/

https://amis.misa.vn/